Khoa Học Đứng Sau Phủ Điện Di Và Bảo Vệ Chống Ăn Mòn

Hiểu Rõ Cơ Chế Hoạt Động Của E-Coat (Phủ Điện Di Trên Bề Mặt Dẫn Điện)

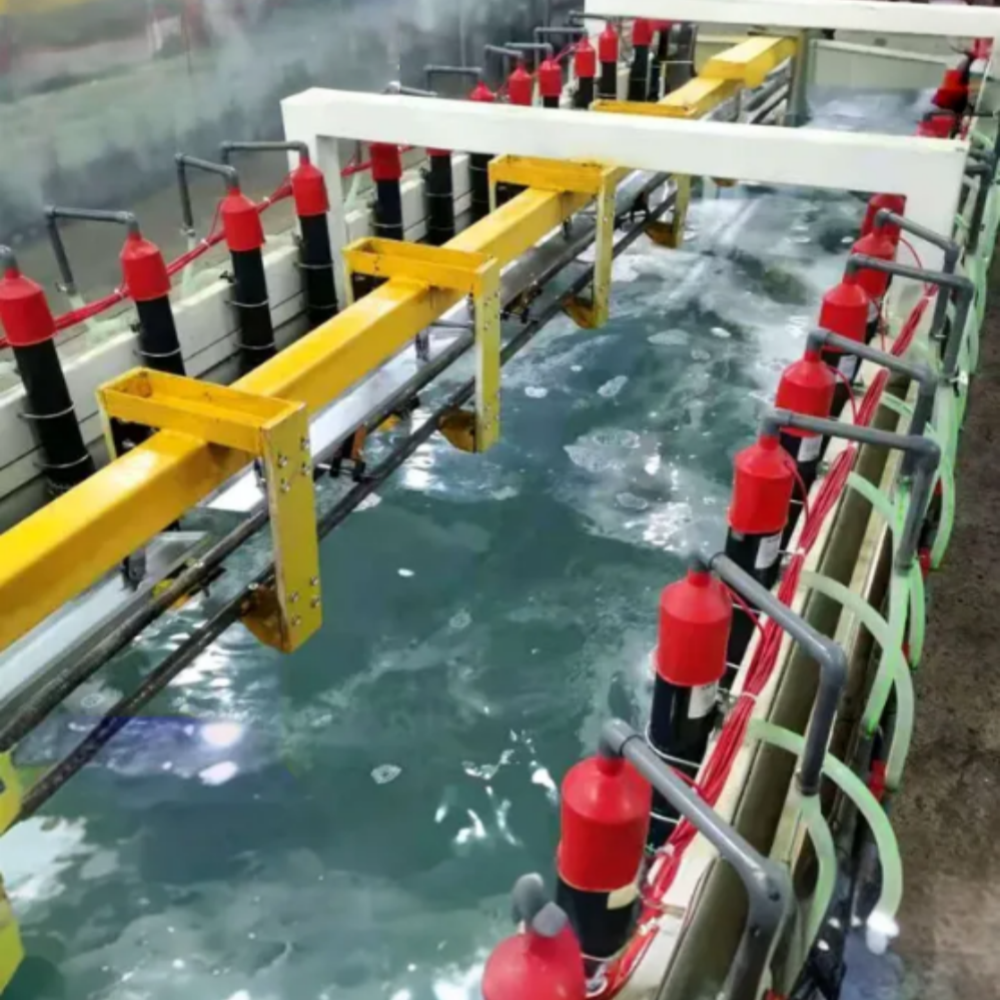

Quy trình sơn phủ điện di hoạt động bằng cách áp dụng lực tĩnh điện để phủ lớp bảo vệ lên bề mặt kim loại. Các bộ phận được nhúng vào dung dịch sơn điện di, nơi dòng điện một chiều khiến các ion di chuyển, kéo các hạt sơn về phía bề mặt cho đến khi chúng kết dính lại với nhau tạo thành một lớp dày bám chắc. Các lớp phủ epoxy truyền thống thường để lại những lỗ nhỏ li ti, nhưng những phương pháp điện hóa này thực sự lấp đầy các khoảng trống vi mô mà mắt thường không thể nhìn thấy. Theo các nghiên cứu gần đây được công bố trên tạp chí Nature vào năm 2025, phương pháp này tạo ra khả năng chống thấm nước và chống ăn mòn hóa học tốt hơn nhiều so với các kỹ thuật cũ.

Vai Trò Của Điện Tích Trong Sơn Điện Di Và Sự Di Chuyển Ion Trong Quá Trình Phủ

Việc phân bố điện tích được kiểm soát là cốt lõi của quá trình này. Về cơ bản, các kim loại anốt sẽ hút các hạt polymer mang điện tích âm, trong khi các bề mặt catốt lại giữ lại các hạt mang điện tích dương tương ứng. Kết quả là một lớp phủ đồng đều hơn được lắng đọng trên bề mặt, nghĩa là ít khuyết tật hơn và chất lượng tổng thể tốt hơn. Theo các nghiên cứu gần đây, phương pháp này giảm khoảng 60% mức độ xâm nhập của chất điện phân so với các kỹ thuật không tĩnh điện cũ. Và điều này hoàn toàn hợp lý vì nó về cơ bản ngăn chặn các phản ứng điện hóa trước khi chúng bắt đầu gây ra hàng loạt vấn đề liên quan đến ăn mòn. Nhiều nhà sản xuất đã trực tiếp ghi nhận những lợi ích này sau khi chuyển đổi từ các phương pháp truyền thống.

Lớp phủ điện di catốt (Cataphoretic Electrocoating - Cathodic E-Coating) để bảo vệ chống ăn mòn vượt trội

Trong sơn điện di (cataphoresis), vật gia công đóng vai trò là cực âm, hút các hạt chống ăn mòn mang điện tích dương. Cấu hình này sẽ trung hòa các ion hydroxide tại giao diện kim loại – những chất xúc tác được biết đến gây ra sự thất bại trong độ bám dính. Các nhà sản xuất ô tô sử dụng dây chuyền sơn điện di báo cáo giảm 75% số khiếu nại bảo hành liên quan đến ăn mòn trong thời gian dịch vụ 10 năm, chứng minh hiệu quả của phương pháp này trong môi trường khắc nghiệt.

Bao Phủ Đồng Đều: Cách Dây Chuyền Sơn Điện Ly Tối Ưu Hóa Bảo Vệ Bề Mặt

Khả Năng Bao Phủ Toàn Diện Và Nhất Quán Của Sơn Điện Ly Nhằm Chống Ăn Mòn

Sơn điện di đạt được khả năng chống ăn mòn vượt trội nhờ quá trình lắng đọng đồng đều lớp sơn gốc nước thông qua lực hút điện. Điều này đảm bảo lớp phủ đều trên các cạnh, khoang rỗng và bề mặt phẳng, loại bỏ các điểm mỏng gây ảnh hưởng đến khả năng bảo vệ – một hạn chế chính của các phương pháp phủ thủ công.

Vượt Qua Độ Phức Tạp Về Hình Học: Lớp Phủ Đồng Đều Trên Các Bộ Phận Phức Tạp Và Lõm

Hệ thống phủ điện tử tự động vượt trội trong việc bảo vệ các bộ phận kim loại phức tạp. Việc ngâm vào bể giúp các điện tích định hướng lớp phủ đi vào các vị trí khuất có độ rộng chỉ 0,5 mm, bao gồm bulông ren, các đoạn hộp và mối nối nhiều góc. Điều này đảm bảo bao bọc hoàn toàn và tạo ra một lớp chắn liên tục chống lại độ ẩm và các tác nhân ăn mòn.

So sánh với phương pháp sơn truyền thống: Tại sao phương pháp phun sơn không ổn định về độ đồng đều

Sơn phun phụ thuộc vào kỹ thuật của người vận hành và động lực học chất lỏng, thường dẫn đến những vùng khuất bị phủ sơn không đủ. Lượng sơn phun ra ngoài gây lãng phí từ 30–40%, và sự không ổn định của dòng khí dẫn đến độ dày lớp sơn không đều. Trái lại, quá trình phủ điện hóa tự điều chỉnh giúp duy trì độ đồng đều về độ dày ±2 µm trên mọi hình dạng.

Thông tin dữ liệu: Độ phủ bề mặt đạt 98% trong phủ điện tử tự động so với 70–80% khi phun sơn

Kết quả kiểm tra độc lập xác nhận lợi thế về độ phủ của phủ điện tử:

- 98,2% diện tích bề mặt được phủ trên các dây chuyền sơn điện di tự động (tuân thủ ISO 2178)

- độ phủ 72–79% trong buồng sơn truyền thống (theo đánh giá ASTM D3276)

Sự khác biệt 20–25% này ảnh hưởng đáng kể đến độ bền — các bộ phận được phủ sơn điện di chịu được hơn 1.000 giờ trong thử nghiệm phun sương muối, so với 300–500 giờ đối với các bộ phận sơn phun thông thường (Phân tích Sơn Công nghiệp 2023).

Sơn Điện Di so với Các Phương Pháp Khác: Độ Bền và Hiệu Suất

Sơn Điện Di so với Sơn Truyền Thống: So Sánh Khả Năng Chống Ăn Mòn và Độ Bền Dài Hạn

Lớp phủ điện (E-coating) vượt trội hơn sơn xịt thông thường trong việc chống gỉ sét nhờ cơ chế lắng đọng vật liệu thông qua điện năng. Các kỹ thuật phun sơn thường chỉ đạt tỷ lệ phủ khoảng 70 đến 80%, để lại các vị trí khó tiếp cận như góc cạnh và khe hở không được bảo vệ. Công nghệ phủ điện tự động mang lại kết quả tốt hơn nhiều, đạt mức phủ khoảng 98% trên tổng thể các bề mặt, như dữ liệu ngành công nghiệp mới nhất từ năm 2023 cho thấy. Khi trải qua các bài kiểm tra phun sương muối, các bộ phận được phủ bằng công nghệ e-coat có thể tồn tại vượt mức 1.000 giờ trước khi xuất hiện dấu hiệu gỉ sét. Trong cùng điều kiện kiểm tra, các sản phẩm sơn xịt bắt đầu bị ăn mòn sau khoảng từ 300 đến 400 giờ. Một lợi thế lớn khác là lớp phủ polymer này có độ bám dính cao hơn khoảng 40% so với sơn xịt, vì vậy chúng ít bị bong tróc khi chịu va đập hoặc vận chuyển, lắp đặt trong điều kiện khắc nghiệt.

Hiệu suất đã được chứng minh trong môi trường khắc nghiệt: Ứng dụng thực tế trong ngành ô tô và công nghiệp

Các nhà sản xuất ô tô phát hiện ra rằng các bộ phận khung xe được phủ sơn điện di (e-coating) có tỷ lệ vấn đề bảo hành thấp hơn khoảng 60% so với những bộ phận được sơn tĩnh điện sau khi tiếp xúc với muối đường trong năm năm liên tục. Các quản lý trang trại gió làm việc ngoài khơi cũng gần như không thấy dấu hiệu gỉ sét nào bên trong hộp số tua-bin của họ mặc dù những máy móc này liên tục tiếp xúc với không khí biển mặn. Tại sao lại như vậy? Thực ra là do công nghệ phủ điện di hoạt động hiệu quả hơn trong việc bao phủ những vị trí khó như điểm hàn và các góc hẹp nơi mà lớp phủ nhúng thông thường có xu hướng bị tích tụ sai cách hoặc đơn giản là bị bong tróc khi nhiệt độ dao động quá lớn trong quá trình vận hành.

Các rào cản tiếp nhận: Tại sao một số ngành công nghiệp vẫn còn do dự dù công nghệ phủ điện di (e-coating) có nhiều ưu điểm

Mặc dù công nghệ hoạt động tốt, nhưng nhiều nhà sản xuất vừa và nhỏ vẫn còn gặp khó khăn với chi phí liên quan. Khoảng 38 phần trăm cho biết việc nâng cấp cơ sở vật chất của họ tốn từ 200 nghìn đến 500 nghìn USD chỉ để lắp đặt các hệ thống cơ bản. Ngoài ra, những lò sấy công nghiệp lớn này tiêu thụ năng lượng nhiều hơn từ 15 đến 25 phần trăm so với các buồng sơn thông thường. Vấn đề nữa là hầu hết các quy trình sơn phủ điện phân tiêu chuẩn không hoạt động được trên các vật liệu không dẫn điện như một số loại vật liệu nhựa tổng hợp, vì vậy các công ty thường phải sử dụng các phương pháp lai phức tạp hơn. Tuy nhiên, nếu nhìn vào toàn cảnh, các nghiên cứu cho thấy các doanh nghiệp thường thu hồi được vốn trong vòng ba đến năm năm nhờ giảm chi phí sửa chữa lại và sản phẩm tồn tại lâu hơn trước khi cần bảo trì.

Quy Trình Sơn Phủ Điện Phân: Từ Xử Lý Bề Mặt Đến Giai Đoạn Sấy Chống Gỉ

Phân Tích Từng Bước Của Quy Trình Sơn Phủ Điện Di

Một hệ thống sơn phủ điện di kết hợp các bước xử lý hóa chất cẩn thận với các phương pháp áp dụng điện được kiểm soát. Quy trình thường bắt đầu bằng bước rửa bằng kiềm để loại bỏ các vết dầu mỡ còn lại trên bề mặt kim loại. Tiếp theo là quá trình phosphat hóa, tạo ra các cấu trúc tinh thể nhỏ giúp lớp phủ bám dính tốt hơn vào bề mặt nền. Khi các bộ phận được đưa vào bể sơn điện di thực tế, chúng sẽ được cấp từ 100 đến 300 volt điện, giúp các hạt nhựa phủ đều lên tất cả các bề mặt, bao gồm cả những góc và khe hẹp khó tiếp cận. Sau khi rửa trôi phần dư thừa, hầu hết các hệ thống có thể thu hồi khoảng 95% lượng vật liệu này trước khi chuyển sang giai đoạn cuối cùng. Ở nhiệt độ dao động từ 160 đến 200 độ Celsius, các phân tử polymer liên kết với nhau tạo thành lớp bảo vệ chắc chắn mà chúng ta đều biết rằng có độ bền vượt trội so với các lớp phủ truyền thống.

Cách Mỗi Giai Đoạn Góp Phần Vào Khả Năng Chống Gỉ Sét và Chống Ăn Mòn Dài Hạn

Xử lý sơ bộ bằng kẽm phosphat tạo ra lớp nền ngăn chặn sự ăn mòn phát sinh. Trong quá trình phủ, hiệu ứng Faraday giúp duy trì độ dày lớp phủ khá đồng đều, dao động khoảng ±2 micron khi làm việc với các lớp phủ có độ dày từ 10 đến 40 micron. Sự đồng đều này rất quan trọng vì nó ngăn chặn sự ăn mòn hình thành bên dưới lớp phủ. Khi các lớp phủ này được xử lý nhiệt đúng cách, chúng tạo thành một lớp ngăn nước, cản trở sự xâm nhập của các chất điện phân. Các bộ phận được phủ theo cách này thường chịu được trên 1.000 giờ trong các bài kiểm tra phun muối khắc nghiệt theo tiêu chuẩn ASTM B117. Điều này vượt trội hơn nhiều so với các bề mặt sơn phun thông thường, vốn thường chỉ chịu được khoảng từ 300 đến 500 giờ trước khi xuất hiện dấu hiệu hư hại.

Nghiên Cứu Trường Hợp: Nhà Sản Xuất Ô Tô OEM Giảm 60% Khiếu Nại Về Ăn Mòn Trong Thực Tế Sau Khi Chuyển Sang Công Nghệ E-Coating

Một nhà sản xuất linh kiện ô tô lớn đã loại bỏ những vết sơn trống trên bản lề cửa khi chuyển sang công nghệ sơn điện di (e-coating). Họ lắp đặt cảm biến dòng điện xoáy inline dọc theo dây chuyền sản xuất để kiểm tra đảm bảo mọi bộ phận đều được phủ lớp sơn đúng cách. Sau 18 tháng, một điều thú vị đã xảy ra: số khiếu nại bảo hành liên quan đến sự ăn mòn giảm mạnh từ khoảng 12,7% xuống còn 5,1%, theo báo cáo ngành năm ngoái. Kết quả thật ấn tượng cho hoạt động sản xuất! Ngoài ra, hệ thống lọc vòng kín mới còn giảm tới 85% lượng khí thải VOC so với các phương pháp truyền thống sử dụng dung môi. Giải pháp này không chỉ đáp ứng đầy đủ các yêu cầu về độ bền cần thiết mà còn đạt được nhiều tiêu chí quan trọng về môi trường mà nhiều nhà sản xuất hiện nay đang gặp khó khăn.

Phần Câu hỏi Thường gặp

Sơn điện di là gì?

Sơn điện di, hay còn gọi là e-coat, là một phương pháp sử dụng lực tĩnh điện để phủ lớp sơn lên bề mặt kim loại, tạo ra một lớp bảo vệ chống lại sự ăn mòn và hư hại.

Tại sao phủ sơn điện (e-coat) tốt hơn các phương pháp sơn truyền thống?

Phủ sơn điện (e-coat) mang lại khả năng chống ăn mòn vượt trội, với khả năng bao phủ bề mặt lên đến 98% và độ dày đồng đều mà các phương pháp sơn truyền thống không thể đạt được.

Lợi ích của phương pháp sơn phủ điện di thuận (cataphoretic electrocoating) là gì?

Phương pháp sơn phủ điện di thuận mang lại khả năng bám dính tuyệt vời và giảm thiểu các vấn đề liên quan đến ăn mòn, giúp các nhà sản xuất giảm đáng kể các yêu cầu bảo hành.

Mục Lục

- Khoa Học Đứng Sau Phủ Điện Di Và Bảo Vệ Chống Ăn Mòn

-

Bao Phủ Đồng Đều: Cách Dây Chuyền Sơn Điện Ly Tối Ưu Hóa Bảo Vệ Bề Mặt

- Khả Năng Bao Phủ Toàn Diện Và Nhất Quán Của Sơn Điện Ly Nhằm Chống Ăn Mòn

- Vượt Qua Độ Phức Tạp Về Hình Học: Lớp Phủ Đồng Đều Trên Các Bộ Phận Phức Tạp Và Lõm

- So sánh với phương pháp sơn truyền thống: Tại sao phương pháp phun sơn không ổn định về độ đồng đều

- Thông tin dữ liệu: Độ phủ bề mặt đạt 98% trong phủ điện tử tự động so với 70–80% khi phun sơn

-

Sơn Điện Di so với Các Phương Pháp Khác: Độ Bền và Hiệu Suất

- Sơn Điện Di so với Sơn Truyền Thống: So Sánh Khả Năng Chống Ăn Mòn và Độ Bền Dài Hạn

- Hiệu suất đã được chứng minh trong môi trường khắc nghiệt: Ứng dụng thực tế trong ngành ô tô và công nghiệp

- Các rào cản tiếp nhận: Tại sao một số ngành công nghiệp vẫn còn do dự dù công nghệ phủ điện di (e-coating) có nhiều ưu điểm

- Quy Trình Sơn Phủ Điện Phân: Từ Xử Lý Bề Mặt Đến Giai Đoạn Sấy Chống Gỉ