Videnskaben bag elektroforetisk becladning og korrosionsbeskyttelse

At forstå mekanismen i E-becladning (elektroforetisk aflejring på ledende overflader)

Elektroforetisk belægningsproces fungerer ved at anvende elektrostatiske kræfter til at påsætte beskyttende belægninger på metaloverflader. De pågældende dele nedsænkes i en e-belægning løsning, hvor jævnstrøm får ioner til at bevæge sig og trække malingpartikler mod overfladen, indtil de sætter sig fast i et tykt lag, som hæfter godt. Traditionelle epoxibelægninger efterlader ofte små huller, men disse elektrokemiske metoder fylder faktisk disse mikroskopiske mellemrum, som vi ikke kan se med det blotte øje. Ifølge nylige studier offentliggjort i Nature tilbage i 2025 skaber dette en langt bedre beskyttelse mod vandskader og kemisk korrosion over tid sammenlignet med ældre teknikker.

Rolle af elektrisk ladning i e-belægning og ionmigration under aflejring

Styret ladeafgivning udgør kernen i denne proces. Grundlæggende tiltrækker anodiske metaller de negativt ladede polymerpartikler, mens katodiske overflader griber deres positivt ladede modstykker. Resultatet? Et langt mere jævnt lag bliver aflejret over overfladerne, hvilket betyder færre fejl og bedre samlet kvalitet. Ifølge nyere undersøgelser reducerer denne metode elektrolytindtrængen med cirka 60 procent sammenlignet med ældre ikke-elektrostatiske teknikker. Og det giver god mening, for den stopper i bund og grund de elektrokemiske reaktioner, før de får mulighed for at forårsage alle mulige slags korrosionsrelaterede problemer. Mange producenter har i praksis oplevet fordelene efter at have skiftet fra traditionelle metoder.

Kataphoretisk elektroafstævning (katodisk e-afstævning) til fremragende korrosionsbeskyttelse

Ved katodisk elektroafsætning fungerer emnet som katode og tiltrækker positivt ladede anticorrosionspartikler. Denne opsætning neutraliserer hydroxidioner ved metallagets grænseflade – kendte katalysatorer for vedhæftningsfejl. Automobilproducenter, der anvender katodiske linjer, rapporterer 75 % færre korrosionsrelaterede garanti reklamationer over 10-års serviceperioder, hvilket understreger dets effektivitet i krævende miljøer.

Jævn Belægning: Hvordan elektroafstætningslinjer maksimerer overfladens beskyttelse

E-lakets evne til at sikre komplet og ensartet belægning mod korrosionsbeskyttelse

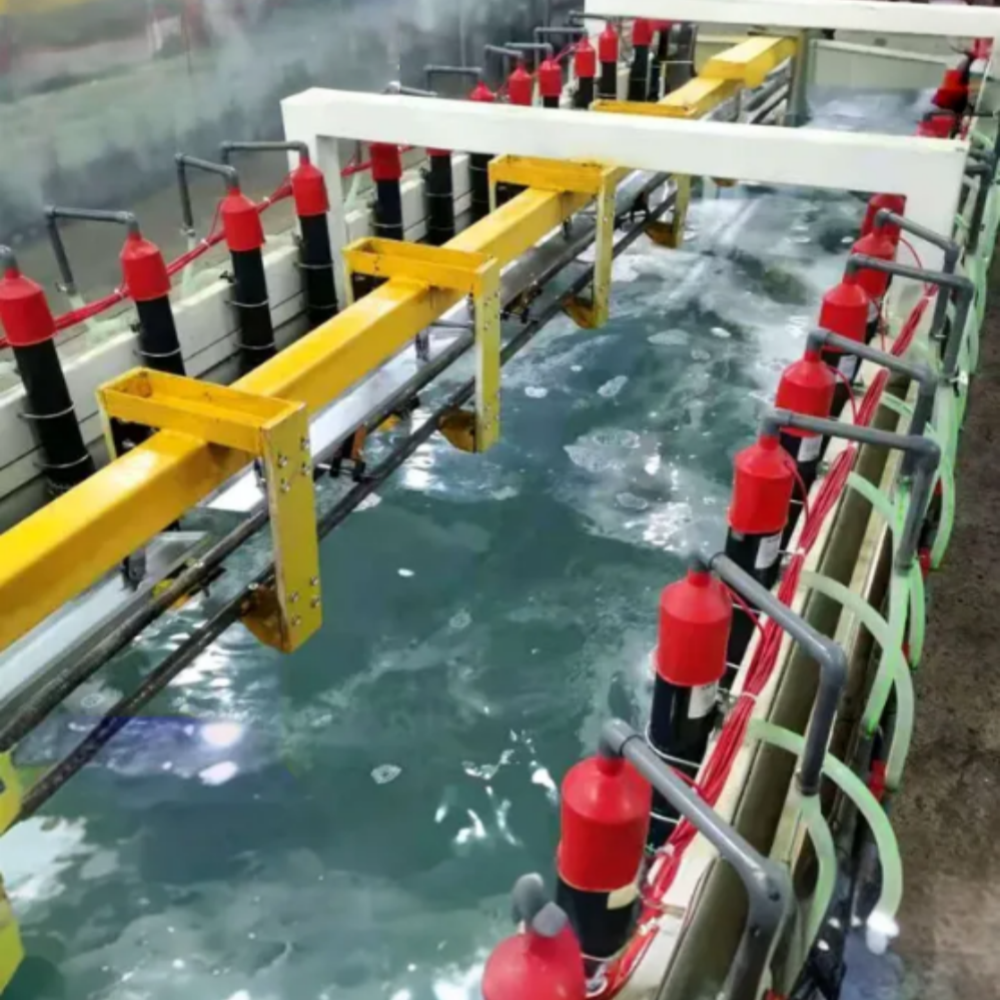

Elektroafstætning opnår fremragende korrosionsbeskyttelse gennem ensartet afsætning af vandbaseret maling via elektrisk tiltrækning. Dette sikrer jævn belægning over kanter, hulrum og flade overflader og eliminerer tynde steder, som kompromitterer beskyttelsen – en afgørende begrænsning ved manuelle applikationsmetoder.

Overkommer geometrisk kompleksitet: Jævn belægning på indviklede og tilbagetrædende dele

Automatiserede e-lakeringssystemer er fremragende til at beskytte komplekse metaldele. Ved at nedsænke i badevæsken tillader elektriske ladningsgradienter belægningen at trænge ind i hulder så smalle som 0,5 mm, herunder gevindfaste bolte, kasseprofiler og ledder med flere vinkler. Dette sikrer en komplet forsegling og en kontinuerlig barriere mod fugt og korrosionsfremkaldende elementer.

Sammenligning med traditionel maling: Hvorfor spraymetoder ikke leverer ens kvalitet

Spraymaling afhænger af operatørens teknik og væskedynamik, hvilket ofte resulterer i skyggeområder med utilstrækkelig dækning. Overspray fører til, at 30–40 % af materialet går tabt, og uens luftstrøm giver ujævn filmtykkelse. E-lakeringens elektrokemiske proces regulerer derimod selv sig for at opretholde en tykkelseuniformitet på ±2 µm på tværs af alle geometrier.

Dataindsigt: 98 % overflædedækning ved automatiseret e-lakering mod 70–80 % ved spraymaling

Uafhængige tests bekræfter e-lakeringens fordel med hensyn til dækning:

- 98,2 % overflædedækning i automatiserede elektroforetiske linjer (overholder ISO 2178)

- 72–79 % dækning i konventionelle spray-båse (ifølge ASTM D3276-audits)

Denne 20–25 %-forskel påvirker levetiden markant – dele med e-belægning holder i 1.000+ timer i saltspredningstests, sammenlignet med 300–500 timer for spraymalet ækvivalent (Industrial Coatings Analysis 2023).

Elektroforetisk belægning vs. alternative metoder: holdbarhed og ydeevne

E-belægning vs. traditionel maling: korrosionsbestandighed og langvarig holdbarhed sammenlignet

E-belægning slår almindelig spraymaling, når det gælder om at stoppe rust, på grund af den måde, den aflejrer materiale via elektricitet. Sprøjtningsmetoder opnår typisk 70 til måske 80 procent dækning, hvilket efterlader de vanskelige steder ved hjørner og sprækker ubeskyttede. Automatisk elektroforetisk belægning giver langt bedre resultater og dækker omkring 98 % af overfladerne i alt, som nyeste branchedata fra 2023 viser. Når de gennemgår salttågetests, kan dele med e-belægning overleve godt over 1.000 timer, før der vises tegn på rust. Samme test får sprøjtmalede emner til at begynde at korrodere et sted mellem 300 og 400 timer senere. En anden stor fordel er, at disse polymerbelægninger hænger ca. 40 % stærkere end det, vi ser ved sprøjtmaling, så de ikke splinter så nemt, når de udsættes for stød eller grov behandling under transport og installation.

Bevist ydeevne i hårde miljøer: Automobil- og industrielle anvendelseseksempler

Bilproducenter har opdaget, at chassisdele med e-belægning får cirka 60 procent færre garantiproblemer sammenlignet med de dele, der er behandlet med pulverbelægning, efter fem hele år med udsættelse for vejsalt. Ejere af vindmølleparker, der arbejder offshore, ser næsten ingen tegn på rust i deres turbine-geardkasser, selvom disse maskiner konstant er udsat for saltluft fra havet. Hvorfor sker dette? Jo, e-belægning fungerer simpelthen bedre til at dække alle de vanskelige steder som svejsespørgsmål og skarpe kanter, hvor almindelige dyppelag ofte samler sig forkert eller simpelthen knækker, når temperaturerne svinger for meget under drift.

Barriere for adoption: Hvorfor nogle industrier tøver, trods e-belægningens fordele

Selvom teknologien fungerer godt, har mange mellemstore producenter stadig problemer med de omkostninger, der er forbundet med den. Omkring 38 procent oplyser, at det koster mellem 200.000 dollars og en halv million dollars at eftermontere deres faciliteter med grundlæggende systemer. Desuden bruger de store industrielle hærdningsovne 15 til 25 procent mere energi i forhold til almindelige sprayboder. Der er dog et andet problem: De fleste almindelige elektrolytbevægelsesprocesser virker ikke på ikke-ledende materialer som visse plastkompositter, så virksomheder ender ofte med at skulle bruge disse komplicerede hybridtilgange. Alligevel viser undersøgelser, at virksomheder typisk får deres investering tilbage inden for tre til fem år, når man ser på den større helhed, fordi de bruger mindre på genbehandling og deres produkter holder længere i marken, før de skal vedligeholdes.

Elektrocoating-processen: Fra forbehandling til hærdning for rustbeskyttelse

Trin-for-trin gennemgang af elektroforetisk belægningslinjeprocessen

Et elektroforetisk belægningsystem kombinerer omhyggelige kemiske procesfaser med kontrollerede elektriske påføringmetoder. Processen starter typisk med en basiskvægning for at fjerne eventuelle olieaflejringer fra metaloverfladerne. Derefter følger fosfatering, som danner de små krystalstrukturer, der hjælper belægningen med at hæfte bedre til underlaget. Når komponenterne kommer ind i selve e-belægningstanken, modtager de mellem 100 og 300 volt elektricitet, som presser harpikspartiklerne ud på alle overflader, herunder sværtilgængelige kanter og sprækker. Efter at have skyllet det overskydende materiale væk, genvinder de fleste systemer omkring 95 % af det overskud, før man går videre til den sidste fase. Ved temperaturer mellem 160 og 200 grader Celsius forbinder polymermolekylerne sig og danner det stærke beskyttende lag, som vi alle kender, og som varer væsentligt længere end traditionelle belægninger.

Hvordan hvert trin bidrager til langvarig rust- og korrosionsbeskyttelse

Zinkfosfat-forbehandling skaber en base, der forhindrer korrosion i at opstå. Under belægningsprocessen hjælper noget, der hedder Faraday-effekten, med at holde filmtypen ret konstant omkring ±2 mikron, når man arbejder med lag mellem 10 og 40 mikron tykkelse. Denne konsekvens er meget vigtig, fordi den forhindrer korrosion i at danne sig under belægningen. Når disse belægninger er korrekt herdede, danner de en vandafvisende barriere, der holder elektrolytter ude. Komponenter med denne type belægning holder typisk i over 1.000 timer i de hårde saltstøvprøver, som er specificeret i ASTM B117-standarder. Det er langt bedre end de fleste malet overflader kan klare, som almindeligvis kun holder ca. 300 til 500 timer, før de viser tegn på skader.

Case Study: Automobil OEM Reducerer Feltskader Pga. Korrosion Med 60% Efter Overgang Til E-belægning

En stor producent af bilkomponenter fik sat en stopper for de irriterende malingmangler på dørhængsler, da de skiftede til e-malingsteknologi. De installerede inline-virvelstrømsensorer langs produktionslinjen for at sikre, at alle dele var korrekt beklædt. 18 måneder senere skete der noget interessant: Garantikrav relateret til korrosion faldt dramatisk fra cirka 12,7 % til kun 5,1 %, ifølge årets industrirapport. En virkelig imponerende forbedring for fabriksproduktionen! Derudover reducerede deres nye lukkede filtreanlæg VOC-emissioner med hele 85 % sammenlignet med traditionelle opløsningsmiddelbaserede metoder. Dette opfyldte ikke blot alle nødvendige holdbarhedskrav, men dækkede også flere vigtige miljømæssige aspekter, som mange producenter har svært ved i dag.

FAQ-sektion

Hvad er elektroforetisk belægning?

Elektroforetisk belægning, eller e-belægning, er en metode, der anvender elektrostatiske kræfter til at påsætte belægninger på metaloverflader og derved skabe en beskyttende barriere mod korrosion og skader.

Hvorfor er e-lakering bedre end traditionelle malingmetoder?

E-lakering giver overlegen korrosionsbeskyttelse med 98 % overfladedækning og ens tykkelse, som traditionelle malingmetoder ikke kan opnå.

Hvad er fordelene ved kataphoretisk e-lakering?

Kataphoretisk e-lakering sikrer fremragende hæftning og minimerer korrosionsrelaterede problemer med markante reduktioner i garantikrav fra producenterne.

Indholdsfortegnelse

- Videnskaben bag elektroforetisk becladning og korrosionsbeskyttelse

-

Jævn Belægning: Hvordan elektroafstætningslinjer maksimerer overfladens beskyttelse

- E-lakets evne til at sikre komplet og ensartet belægning mod korrosionsbeskyttelse

- Overkommer geometrisk kompleksitet: Jævn belægning på indviklede og tilbagetrædende dele

- Sammenligning med traditionel maling: Hvorfor spraymetoder ikke leverer ens kvalitet

- Dataindsigt: 98 % overflædedækning ved automatiseret e-lakering mod 70–80 % ved spraymaling

- Elektroforetisk belægning vs. alternative metoder: holdbarhed og ydeevne

- Elektrocoating-processen: Fra forbehandling til hærdning for rustbeskyttelse