Nauka o malowaniu elektroforetycznym i ochronie przed korozją

Zrozumienie mechanizmu działania E-Coat (osadzania elektroforetycznego na powierzchniach przewodzących)

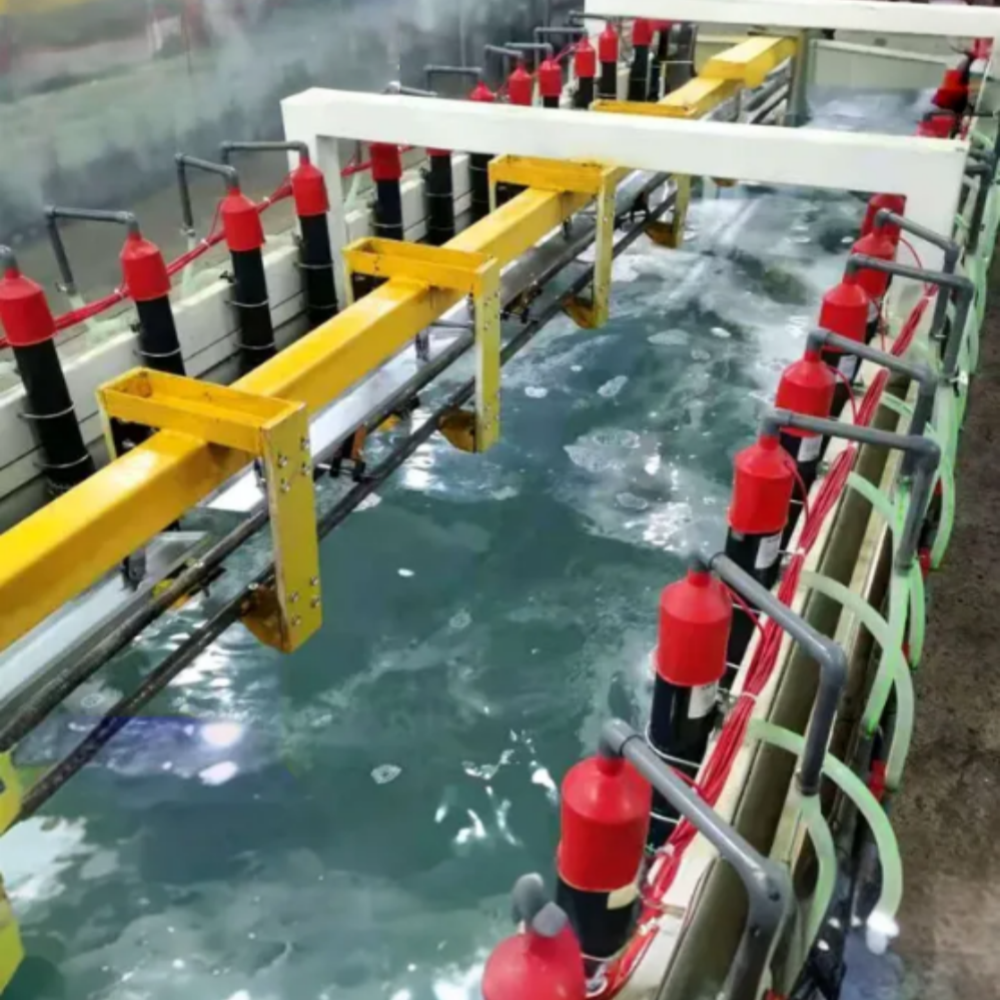

Proces powlekania elektroforetycznego polega na wykorzystaniu sił elektrostatycznych do nanoszenia powłok ochronnych na powierzchnie metalowe. Części są zanurzane w roztworze do powlekania elektroforetycznego, gdzie prąd stały powoduje ruch jonów, przyciągając cząstki farby w kierunku powierzchni, aż do momentu, gdy osadzą się one w postaci grubej warstwy dobrze przylegającej do podłoża. Tradycyjne powłoki epoksydowe często pozostawiają drobne otwory, jednak te metody elektrochemiczne faktycznie wypełniają mikroskopijne szczeliny, których nie widać gołym okiem. Zgodnie z najnowszymi badaniami opublikowanymi w czasopiśmie Nature w 2025 roku, tworzy to znacznie lepszy zabezpieczenie przed uszkodzeniami wodnymi i korozją chemiczną w czasie w porównaniu do starszych technik.

Rola ładunku elektrycznego w powlekaniu elektroforetycznym oraz migracja jonów podczas osadzania

W tym procesie kluczowe znaczenie ma kontrolowana dystrybucja ładunku. Podstawowo, metale anodowe przyciągają ujemnie naładowane cząstki polimeru, podczas gdy powierzchnie katodowe chwytają ich dodatnio naładowane odpowiedniki. Efekt? Warstwa pokrywająca jest znacznie bardziej równomiernie osadzana na powierzchniach, co oznacza mniejszą liczbę wad i ogólnie wyższą jakość. Zgodnie z najnowszymi badaniami, ta metoda zmniejsza penetrację elektrolitu o około 60 procent w porównaniu ze starszymi technikami nieelektrostatycznymi. To ma sens, ponieważ skutecznie zatrzymuje reakcje elektrochemiczne zanim zaczną powodować różnego rodzaju problemy związane z korozją. Wielu producentów zauważyło te korzyści na własnej skórze po przejściu z tradycyjnych metod.

Kataforetyczne pokrywanie elektrolityczne (katodowe E-pokrycie) dla doskonałej ochrony przed korozją

W procesie katodowego fosforanowania elektrolitycznego obrabiana część pełni funkcję katody, przyciągając dodatnio naładowane cząstki antykorozyjne. W wyniku tego procesu na granicy metalu następuje neutralizacja jonów wodorotlenkowych – znanego katalizatora powodującego utratę przyczepności. Producentów samochodów stosujących linie katodowego fosforanowania raportują o 75% mniej reklamacji gwarancyjnych związanych z korozją w ciągu 10-letniego okresu eksploatacji, co podkreśla skuteczność tej metody w trudnych warunkach.

Jednolite pokrycie: jak linie malowania elektroforetycznego maksymalizują ochronę powierzchni

Możliwość e-malowania zapewniającego pełne i spójne pokrycie dla zwiększenia odporności na korozję

Malowanie elektroforetyczne osiąga wysoką odporność na korozję dzięki równomiernemu osadzaniu farby na bazie wodnej za pomocą przyciągania elektrycznego. Zapewnia to równomierne pokrycie krawędzi, wnęk i płaskich powierzchni, eliminując miejsca o zmniejszonej grubości powłoki, które mogą ograniczać skuteczność ochrony – kluczową wadę metod nakładania ręcznego.

Pokonywanie złożoności geometrycznej: równomierne pokrycie powierzchni części skomplikowanych i zapadniętych

Zautomatyzowane systemy pokrywania elektroforetycznego doskonale chronią złożone elementy metalowe. Zanurzenie w kąpieli umożliwia gradientom ładunku elektrycznego doprowadzenie powłoki do wnęk o szerokości nawet 0,5 mm, w tym elementów gwintowanych, zamkniętych profili oraz połączeń wielokątnych. Zapewnia to pełne otoczenie i ciągły barierę przeciw wilgoci i czynnikom korozyjnym.

Porównanie z tradycyjnym malowaniem: dlaczego metody natryskowe nie radzą sobie z jednorodnością

Malowanie natryskowe zależy od techniki operatora i dynamiki cieczy, co często prowadzi do obszarów zacienionych z niewystarczającym pokryciem. Natrysk powoduje marnotrawstwo 30–40% materiału, a nieregularności przepływu powietrza prowadzą do nierównej grubości warstwy. Natomiast proces elektrochemiczny stosowany w pokrywaniu elektroforetycznym samoreguluje się, zapewniając jednolitość grubości ±2 µm na wszystkich geometriach.

Dane: 98% pokrycia powierzchni w przypadku pokrywania elektroforetycznego w porównaniu do 70–80% przy malowaniu natryskowym

Testy niezależne potwierdzają przewagę pokrycia elektroforetycznego:

- 98,2% pokrycia powierzchni w zautomatyzowanych liniach elektroforezy (zgodność z normą ISO 2178)

- 72–79% pokrycia w konwencjonalnych kabinach natryskowych (zgodnie z audytami ASTM D3276)

Ta różnica wynosząca 20–25% znacząco wpływa na trwałość – elementy pokryte powłoką elektroforetyczną wytrzymują ponad 1000 godzin w teście mgły solnej, w porównaniu do 300–500 godzin dla odpowiedników malowanych natryskowo (Industrial Coatings Analysis 2023).

Pomalowanie elektroforetyczne w porównaniu z alternatywnymi metodami: trwałość i wydajność

E-malowanie w porównaniu z tradycyjnymi farbami: odporność na korozję i trwałość w czasie porównane

Powłoka elektroforetyczna (E-coating) lepiej radzi sobie z zapobieganiem korozji niż tradycyjne malowanie natryskowe, ponieważ materiał jest osadzany przy użyciu prądu elektrycznego. Metody natryskowe zazwyczaj zapewniają pokrycie na poziomie 70 do około 80 procent, co pozostawia trudne do osiągnięcia miejsca, takie jak krawędzie i szczeliny, niechronione. Zautomatyzowane pokrywanie metodą elektroforezy daje znacznie lepsze rezultaty, pokrywając około 98% powierzchni całkowitych, jak wynika z najnowszych danych branżowych z 2023 roku. Po poddaniu próbom w komorze solnej, elementy pokryte powłoką E-coat potrafią przetrwać ponad 1000 godzin, zanim pojawią się pierwsze oznaki rdzy. W tym samym teście, przedmioty malowane natryskowo zaczynają się korodować po 300–400 godzinach. Inną dużą zaletą jest to, że te polimerowe powłoki przylegają o około 40% mocniej niż powłoki malowane natryskowo, więc nie odpryskują tak łatwo przy uderzeniach czy nietroskliwej obsłudze podczas transportu i montażu.

Zweryfikowana wydajność w trudnych warunkach: Przykłady zastosowań w motoryzacji i przemyśle

Producenci samochodów zauważyli, że elementy podwozia pokryte powłoką e-mailową wykazują około 60% mniej reklamacji gwarancyjnych w porównaniu z tymi, które zostały pokryte farbą proszkową, po pięciu latach ekspozycji na sól drogową. Menedżerowie farm wiatrowych działających w warunkach off-shore niemal nie zauważają oznak rdzy wewnątrz przekładni turbin, mimo że maszyny te są stale narażone na wilgotne, słoneczne powietrze morskie. Dlaczego tak się dzieje? Otóż powłoka e-mailowa lepiej pokrywa wszystkie trudne do osiągnięcia miejsca, takie jak spoiny spawane i ciasne narożniki, w których tradycyjne powłoki zanurzeniowe mają tendencję do nierównomiernego osadzania się lub po prostu pękania podczas znacznych zmian temperatury w trakcie pracy.

Bariera wdrażania: Dlaczego niektóre branże wciąż wahają się mimo zalet e-mailowania

Chociaż technologia sprawdza się dobrze, wielu producentów średniej wielkości nadal ma problemy z ponoszonymi kosztami. Około 38 procent firm stwierdza, że dostosowanie ich zakładów do wymogów procesu wymaga nakładów rzędu od 200 tysięcy do pół miliona dolarów tylko na podstawowe systemy. Dodatkowo, duże przemysłowe piece do utwardzania zużywają o 15 do 25 procent więcej energii w porównaniu do standardowych kabin natryskowych. Istnieje również inny problem – większość standardowych procesów elektroforezy nie działa na materiałach nieprzewodzących, takich jak niektóre kompozyty plastikowe, przez co firmy często muszą uciekać się do skomplikowanych metod hybrydowych. Niemniej jednak, w dłuższej perspektywie badania wskazują, że przedsiębiorstwa zazwyczaj odzyskują zainwestowane środki w ciągu trzech do pięciu lat dzięki mniejszej liczbie prac związanych z powlekaniem powtórnie oraz dłuższej trwałości produktów na rynku przed koniecznością konserwacji.

Proces elektroforezy: od przygotowania do utwardzania w celu zapobiegania korozji

Krok po kroku: Analiza procesu linii powlekającej metodą elektroforezy

System malowania elektroforetycznego łączy staranne etapy przeróbki chemicznej z kontrolowanymi metodami aplikacji elektrycznej. Proces zazwyczaj zaczyna się od mycia zasadowego, które usuwa resztki oleju z powierzchni metalowych. Następnie następuje fosforanowanie, które tworzy te drobne struktury krystaliczne, pomagając powłoce lepiej przylegać do podłoża. Kiedy elementy trafiają do zbiornika z faktyczną powłoką elektroforetyczną, otrzymują od 100 do 300 woltów energii elektrycznej, które przyciągają cząsteczki żywicy na każdą powierzchnię, w tym trudno dostępne narożniki i szczeliny. Po spłukaniu niewykorzystanego materiału, większość systemów odzyskuje około 95% nadmiaru przed przejściem do etapu końcowego. W temperaturach od 160 do 200 stopni Celsjusza, cząsteczki polimeru łączą się, tworząc tę wytrzymałą warstwę ochronną, która jak wiemy, trwa znacznie dłużej niż tradycyjne powłoki.

W jaki sposób każdy etap przyczynia się do długotrwałej odporności na rdzę i korozję

Przetwarzanie fosforanem cynku tworzy podstawę, która zapobiega powstawaniu korozji. Podczas procesu powlekania zjawisko zwane efektem Faradaya pomaga utrzymać spójną grubość powłoki na poziomie około ±2 mikronów przy warstwach o grubości od 10 do 40 mikronów. Ta spójność ma duże znaczenie, ponieważ zapobiega powstawaniu korozji pod powłoką. Po odpowiednim wytwarzeniu te powłoki tworzą barierę odprowadzającą wodę i zapobiegającą przedostawaniu się elektrolitów. Części pokryte taką powłoką zazwyczaj wytrzymują ponad 1000 godzin w surowych testach zgodnie ze standardami ASTM B117. Wynik ten jest znacznie lepszy niż w przypadku większości powierzchni malowanych natryskowo, które zazwyczaj przetrwują jedynie około 300 do 500 godzin, zanim pojawią się pierwsze oznaki uszkodzeń.

Studium przypadku: Producent samochodów OEM zmniejszył o 60% reklamacje związane z korozją w eksploatacji po przejściu na powlekanie elektroforetyczne

Jeden z głównych producentów części samochodowych pozbył się dokuczliwych prześwietleń farby na zawiasach drzwi, kiedy przeszedł na technologię e-farbowania. Zainstalowali w linii produkcyjnej czujniki prądów wirowych, które sprawdzały, czy każda część została prawidłowo upowłokowana. 18 miesięcy później wydarzyło się coś ciekawego: roczny raport branżowy wykazał, że liczba reklamacji gwarancyjnych związanych z korozją spadła z około 12,7% do zaledwie 5,1%. Bardzo imponujący wynik dla linii produkcyjnej! Dodatkowo, nowy system filtracji o zamkniętym obiegu zmniejszył emisję lotnych związków organicznych (VOC) aż o 85% w porównaniu do tradycyjnych metod opartych na rozpuszczalnikach. Nie tylko spełniło to wszystkie wymagania dotyczące trwałości, ale także pokryło się z kilkoma istotnymi aspektami ekologicznymi, z którymi obecnie borykają się wielu producentów.

Sekcja FAQ

Czym jest powlekane elektroforetyczne?

Powlekanie elektroforetyczne, znane również jako e-powlekanie, to metoda wykorzystująca siły elektrostatyczne do nanoszenia powłok na powierzchnie metalowe, tworząc ochronną warstwę przeciwko korozji i uszkodzeniom.

Dlaczego powłoka elektroforetyczna jest lepsza niż tradycyjne metody malowania?

Powłoka elektroforetyczna oferuje doskonałą ochronę przed korozją, z pokryciem powierzchni na poziomie 98% i równomierną grubością, której nie można osiągnąć tradycyjnymi metodami malowania.

Jakie są korzyści z zastosowania katoforezy?

Katoforeza zapewnia doskonałą przyczepność i minimalizuje problemy związane z korozją, co znacząco zmniejsza liczbę reklamacji gwarancyjnych ze strony producentów.

Spis treści

-

Nauka o malowaniu elektroforetycznym i ochronie przed korozją

- Zrozumienie mechanizmu działania E-Coat (osadzania elektroforetycznego na powierzchniach przewodzących)

- Rola ładunku elektrycznego w powlekaniu elektroforetycznym oraz migracja jonów podczas osadzania

- Kataforetyczne pokrywanie elektrolityczne (katodowe E-pokrycie) dla doskonałej ochrony przed korozją

-

Jednolite pokrycie: jak linie malowania elektroforetycznego maksymalizują ochronę powierzchni

- Możliwość e-malowania zapewniającego pełne i spójne pokrycie dla zwiększenia odporności na korozję

- Pokonywanie złożoności geometrycznej: równomierne pokrycie powierzchni części skomplikowanych i zapadniętych

- Porównanie z tradycyjnym malowaniem: dlaczego metody natryskowe nie radzą sobie z jednorodnością

- Dane: 98% pokrycia powierzchni w przypadku pokrywania elektroforetycznego w porównaniu do 70–80% przy malowaniu natryskowym

- Pomalowanie elektroforetyczne w porównaniu z alternatywnymi metodami: trwałość i wydajność

-

Proces elektroforezy: od przygotowania do utwardzania w celu zapobiegania korozji

- Krok po kroku: Analiza procesu linii powlekającej metodą elektroforezy

- W jaki sposób każdy etap przyczynia się do długotrwałej odporności na rdzę i korozję

- Studium przypadku: Producent samochodów OEM zmniejszył o 60% reklamacje związane z korozją w eksploatacji po przejściu na powlekanie elektroforetyczne

- Sekcja FAQ