Научные основы электрофоретического покрытия и защиты от коррозии

Понимание механизма электроосаждаемого покрытия (Электрофоретическое осаждение на проводящих поверхностях)

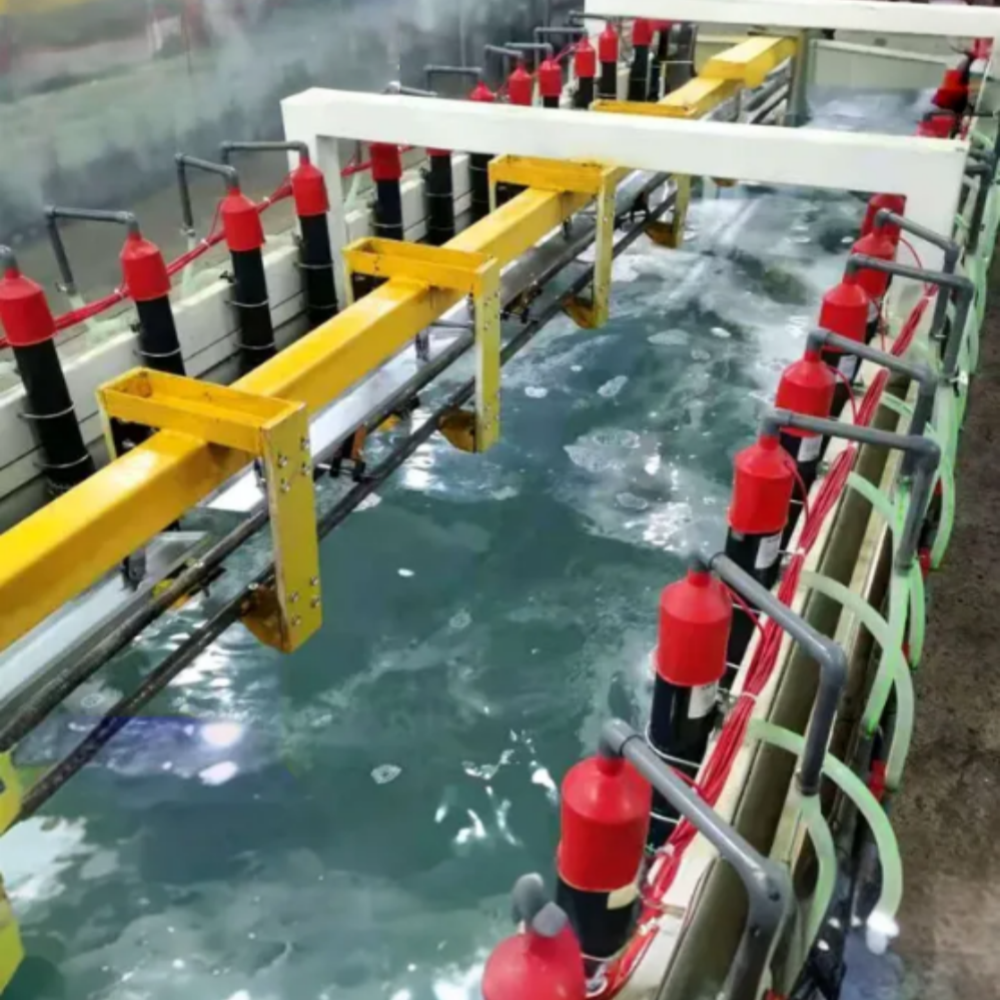

Процесс электрофоретического покрытия работает за счет применения электростатических сил для нанесения защитных покрытий на металлические поверхности. Детали погружаются в раствор электрофоретического покрытия, где постоянный ток заставляет ионы перемещаться, притягивая частицы краски к поверхности, пока они не соединятся вместе, образуя плотный слой, хорошо сцепляющийся с поверхностью. Традиционные эпоксидные покрытия часто оставляют крошечные отверстия, но эти электрохимические методы действительно заполняют эти микроскопические зазоры, которые мы не можем увидеть невооруженным глазом. Согласно недавним исследованиям, опубликованным в журнале Nature в 2025 году, это создает гораздо лучшую защиту от водяного повреждения и химической коррозии со временем по сравнению со старыми методами.

Роль электрического заряда в электрофоретическом покрытии и миграции ионов во время осаждения

Регулируемое распределение заряда лежит в основе этого процесса. По сути, анодные металлы притягивают отрицательно заряженные частицы полимера, в то время как катодные поверхности удерживают их положительно заряженные аналоги. Результатом становится более равномерное нанесение покрытия по всей поверхности, что означает меньшее количество дефектов и более высокое общее качество. Согласно недавним исследованиям, этот метод снижает проникновение электролита примерно на 60 процентов по сравнению со старыми неэлектростатическими технологиями. Это логично, потому что он практически останавливает электрохимические реакции до начала их развития, предотвращая возникновение различных проблем, связанных с коррозией. Многие производители отметили эти преимущества после перехода с традиционных методов.

Катофорезное электроосаждение (катодное электроосаждение) для обеспечения превосходной защиты от коррозии

При катофоретическом электроосаждении покрытия обрабатываемая деталь служит катодом, притягивая положительно заряженные антикоррозионные частицы. Такая конфигурация нейтрализует гидроксид-ионы на границе металл-покрытие, которые известны как катализаторы разрушения адгезии. Производители автомобилей, использующие катофоретические линии, сообщают, что количество рекламаций, связанных с коррозией, за 10-летний срок службы сократилось на 75 %, что подчеркивает эффективность технологии в тяжелых условиях эксплуатации.

Равномерное покрытие: как электролакокрасочные линии максимизируют защиту поверхности

Способность E-покрытия обеспечивать полное и равномерное покрытие для защиты от коррозии

Электроосаждаемое покрытие обеспечивает превосходную коррозионную стойкость благодаря равномерному нанесению водной краски посредством электрического притяжения. Это гарантирует одинаковое покрытие кромок, полостей и плоских поверхностей, устраняя участки с тонким слоем, которые снижают защитные свойства — ключевой недостаток ручных методов нанесения.

Преодоление геометрической сложности: равномерное покрытие сложных и вогнутых деталей

Автоматизированные системы электролитического нанесения покрытий превосходно защищают сложные металлические компоненты. Погружение в ванну позволяет электрическим зарядным градиентам направлять покрытие в углубления шириной до 0,5 мм, включая резьбовые крепежные элементы, коробчатые профили и соединения под разными углами. Это обеспечивает полную изоляцию и непрерывный барьер против влаги и коррозионно-активных элементов.

Сравнение с традиционной покраской: почему методы распыления не обеспечивают стабильного качества

Покраска распылением зависит от техники оператора и гидродинамики, часто приводя к участкам с недостаточным покрытием. При этом 30–40% материала теряется из-за обратного распыления, а нестабильность воздушного потока приводит к неравномерной толщине покрытия. В отличие от этого, электрохимический процесс электролитического покрытия саморегулируется, обеспечивая равномерность толщины ±2 мкм по всей геометрии.

Статистика: 98% покрытия поверхности при автоматизированном электролитическом покрытии против 70–80% при распылении

Независимые испытания подтверждают преимущество электролитического покрытия по охвату поверхности:

- 98,2% площади поверхности покрыто в автоматизированных линиях электроосаждения (соответствие ISO 2178)

- 72–79% покрытие в традиционных камерах распыления (по аудитам ASTM D3276)

Эта разница в 20–25% существенно влияет на долговечность — детали с электролакокрасочным покрытием выдерживают более 1000 часов в испытаниях с соляным туманом по сравнению с 300–500 часами для аналогов с распылением краски (Анализ промышленных покрытий, 2023 год).

Электроосаждение vs. Альтернативные методы: прочность и надежность

E-Покрытие vs. Традиционная краска: сравнение устойчивости к коррозии и долговечности

Электроосаждаемое покрытие лучше обычной покраски методом распыления в борьбе с коррозией благодаря способу нанесения материала с использованием электричества. Методы распыления, как правило, обеспечивают покрытие от 70 до 80 процентов, что оставляет труднодоступные места, такие как углы и щели, незащищенными. Автоматическое электроосаждение обеспечивает гораздо лучшие результаты, покрывая около 98% поверхностей в целом, как показывают недавние отраслевые данные за 2023 год. При прохождении испытаний в соляном тумане детали с электроосаждаемым покрытием могут сохраняться намного дольше 1000 часов, прежде чем появятся признаки ржавчины. Те же испытания показывают, что окрашенные распылением изделия начинают корродировать примерно через 300–400 часов. Еще одним большим преимуществом является то, что эти полимерные покрытия прилипают примерно на 40% сильнее, чем при обычной покраске, поэтому они не так легко скалываются при ударах или грубом обращении во время транспортировки и установки.

Проверенная эффективность в тяжелых условиях: применение в автомобильной и промышленной отраслях

Производители автомобилей выяснили, что детали шасси с электролитическим покрытием имеют примерно на 60% меньше проблем по гарантии, чем детали, обработанные порошковым покрытием, после пяти лет воздействия дорожной соли. Менеджеры ветряных электростанций, работающие на морских объектах, почти не замечают признаков ржавчины внутри коробок передач своих турбин, несмотря на постоянное воздействие соленого морского воздуха. Почему так происходит? Дело в том, что электролитическое покрытие лучше покрывает все эти сложные участки, такие как сварные точки и узкие углы, где обычные погружные покрытия склонны неравномерно распределяться или просто растрескиваться при значительных температурных колебаниях во время работы.

Барьеры внедрения: Почему некоторые отрасли сопротиваются, несмотря на преимущества электролитического покрытия

Хотя технология работает хорошо, многие производители среднего размера все еще испытывают трудности с затратами. Примерно 38 процентов сообщают, что модернизация их предприятий обходится от 200 тысяч до пятисот тысяч долларов только на базовые системы. Кроме того, эти большие промышленные печи для отверждения потребляют на 15–25 процента больше энергии по сравнению с обычными камерами для распыления краски. Есть еще одна проблема: большинство стандартных процессов электрокраски не работают на непроводящих материалах, таких как определенные пластиковые композиты, поэтому компании часто вынуждены использовать сложные гибридные подходы. Однако при взгляде на более широкую картину исследования показывают, что бизнес обычно возвращает свои деньги в течение трех-пяти лет за счет снижения затрат на повторное покрытие и увеличения срока службы продукции на местах до технического обслуживания.

Процесс электрофорезного покрытия: от предварительной обработки до отверждения для защиты от коррозии

Пошаговое описание процесса электрофорезной линии покрытия

Электрофоретическая система покрытия объединяет тщательные химические технологические этапы с контролируемыми электрическими методами нанесения. Процесс обычно начинается с щелочной промывки, чтобы удалить остатки масла с металлических поверхностей. Далее следует фосфатирование, в результате которого образуются крошечные кристаллические структуры, способствующие лучшему сцеплению покрытия с основой. Когда детали погружаются в ванну с электрофоретическим покрытием, они получают напряжение от 100 до 300 вольт, которое равномерно распределяет частицы смолы по всем поверхностям, включая труднодоступные углы и щели. После смывания неиспользованного материала, большинство систем восстанавливают около 95% излишков, прежде чем перейти к завершающей стадии. При температурах от 160 до 200 градусов Цельсия молекулы полимера соединяются, образуя прочный защитный слой, который, как известно, служит намного дольше традиционных покрытий.

Как каждый этап способствует долгосрочной защите от ржавчины и коррозии

Фосфатная цинковая обработка создает основу, которая предотвращает возникновение коррозии. Во время процесса нанесения покрытия эффект Фарадея помогает поддерживать толщину пленки довольно стабильной, примерно ±2 микрона, при работе со слоями толщиной от 10 до 40 микрон. Такая стабильность играет большую роль, поскольку предотвращает возникновение коррозии под покрытием. При правильной термообработке покрытия образуют водонепроницаемый барьер, который блокирует проникновение электролитов. Детали, покрытые этим способом, как правило, выдерживают более 1000 часов в жестких испытаниях с солевым туманом, предусмотренных стандартом ASTM B117. Это намного лучше, чем у большинства поверхностей, окрашенных распылением, которые обычно выдерживают около 300–500 часов до появления признаков повреждения.

Кейс: Производитель автомобильной оригинальной комплектации сократил претензии по коррозии в процессе эксплуатации на 60% после перехода на электроосаждаемое покрытие

Один из ведущих производителей автозапчастей избавился от надоедливых сколов краски на дверных петлях, перейдя на технологию электроосаждения. Они установили в линию производства вихретоковые датчики, чтобы проверять, правильно ли покрыта каждая деталь. Через 18 месяцев произошло нечто интересное: по данным отчета за прошлый год, количество гарантийных случаев, связанных с коррозией, снизилось с 12,7% до всего 5,1%. Впечатляющий результат для производственной линии! Кроме того, новая система фильтрации с замкнутым циклом сократила выбросы летучих органических соединений на поразительные 85% по сравнению с традиционными растворителями. Это не только соответствовало всем необходимым требованиям долговечности, но также позволило выполнить несколько важных экологических норм, с которыми сегодня сталкиваются многие производители.

Раздел часто задаваемых вопросов

Что такое электроосаждаемое покрытие?

Электроосаждаемое покрытие, или e-coat, представляет собой метод, в котором используются электростатические силы для нанесения покрытий на металлические поверхности, создавая защитный слой от коррозии и повреждений.

Почему метод электролакирования лучше традиционных методов покраски?

Электролакирование обеспечивает превосходную защиту от коррозии, с покрытием 98% поверхности и равномерной толщиной, чего невозможно достичь традиционными методами покраски.

Каковы преимущества катфорезного электроосаждения?

Катфорезное электроосаждение обеспечивает превосходное сцепление и минимизирует проблемы, связанные с коррозией, что приводит к значительному снижению количества рекламаций со стороны производителей.

Содержание

-

Научные основы электрофоретического покрытия и защиты от коррозии

- Понимание механизма электроосаждаемого покрытия (Электрофоретическое осаждение на проводящих поверхностях)

- Роль электрического заряда в электрофоретическом покрытии и миграции ионов во время осаждения

- Катофорезное электроосаждение (катодное электроосаждение) для обеспечения превосходной защиты от коррозии

-

Равномерное покрытие: как электролакокрасочные линии максимизируют защиту поверхности

- Способность E-покрытия обеспечивать полное и равномерное покрытие для защиты от коррозии

- Преодоление геометрической сложности: равномерное покрытие сложных и вогнутых деталей

- Сравнение с традиционной покраской: почему методы распыления не обеспечивают стабильного качества

- Статистика: 98% покрытия поверхности при автоматизированном электролитическом покрытии против 70–80% при распылении

- Электроосаждение vs. Альтернативные методы: прочность и надежность

-

Процесс электрофорезного покрытия: от предварительной обработки до отверждения для защиты от коррозии

- Пошаговое описание процесса электрофорезной линии покрытия

- Как каждый этап способствует долгосрочной защите от ржавчины и коррозии

- Кейс: Производитель автомобильной оригинальной комплектации сократил претензии по коррозии в процессе эксплуатации на 60% после перехода на электроосаждаемое покрытие

- Раздел часто задаваемых вопросов