La Scienza alla Base del Rivestimento Elettroforetico e della Protezione dalla Corrosione

Comprendere il Meccanismo dell'Elettroverniciatura (Deposizione Elettroforetica su Superfici Conduttive)

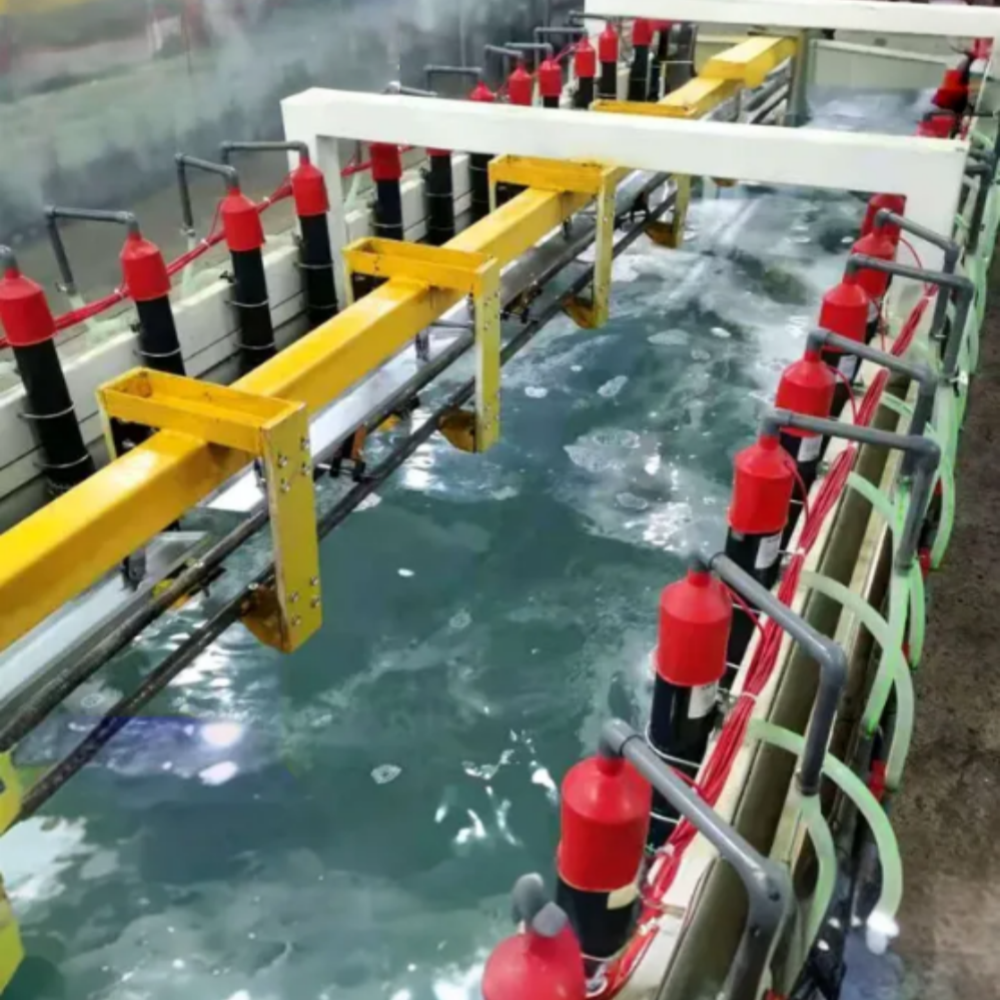

Il processo di rivestimento elettroforetico funziona applicando forze elettrostatiche per depositare rivestimenti protettivi sulle superfici metalliche. Le parti vengono immerse in una soluzione di e-coat dove la corrente continua fa muovere gli ioni, attirando le particelle di vernice verso la superficie fino a quando si aggregano formando uno strato spesso e ben aderente. I tradizionali rivestimenti epossidici lasciano spesso piccolissimi fori, ma questi metodi elettrochimici riescono effettivamente a colmare quei microscopici vuoti invisibili ad occhio nudo. Secondo studi recenti pubblicati su Nature nel 2025, questo metodo crea una sigillatura molto più efficace contro i danni da acqua e la corrosione chimica nel tempo rispetto alle tecniche più datate.

Ruolo della Carica Elettrica nell'E-Coating e Migrazione degli Ioni Durante il Deposition

La distribuzione controllata della carica elettrica è al centro di questo processo. Fondamentalmente, i metalli anodici attraggono le particelle polimeriche con carica negativa, mentre le superfici catodiche catturano le loro controparti con carica positiva. Il risultato? Si ottiene un deposito molto più uniforme del rivestimento sulle superfici, con conseguente riduzione dei difetti e una qualità complessiva migliore. Secondo studi recenti, questo metodo riduce la penetrazione dell'elettrolita di circa il 60 percento rispetto alle tecniche non elettrostatiche obsolete. E questo è logico, visto che praticamente blocca le reazioni elettrochimiche prima che possano iniziare a causare problemi legati alla corrosione. Molti produttori hanno personalmente riscontrato questi vantaggi dopo aver abbandonato i metodi tradizionali.

Elettrodeposizione catoforetica (Catodica E-Coating) per un'elevata protezione contro la corrosione

Nella elettrodeposizione catodica, il pezzo da trattare funge da catodo, attirando particelle anticorrosive cariche positivamente. Questa configurazione neutralizza gli ioni idrossido all'interfaccia metallica, noti catalizzatori del fallimento dell'adesione. I produttori automobilistici che utilizzano linee catodiche riportano il 75% in meno di reclami legati alla corrosione nei periodi di garanzia di 10 anni, dimostrandone l'efficacia in ambienti gravosi.

Copertura uniforme: come le linee di verniciatura elettroforetica massimizzano la protezione superficiale

Capacità dell'elettrodeposizione di fornire una copertura completa e uniforme per resistenza alla corrosione

La verniciatura elettroforetica raggiunge un'elevata resistenza alla corrosione grazie alla deposizione uniforme di vernice a base d'acqua mediante attrazione elettrica. Questo garantisce una copertura uniforme su bordi, cavità e superfici piane, eliminando le zone sottili che compromettono la protezione, un limite importante dei metodi di applicazione manuale.

Superare la complessità geometrica: rivestimento uniforme su parti complesse e rientranti

I sistemi di elettrodeposizione automatizzati sono eccellenti per proteggere componenti metallici complessi. L'immersione nella vasca permette ai gradienti di carica elettrica di guidare il rivestimento in cavità strette fino a 0,5 mm, inclusi elementi di fissaggio filettati, sezioni chiuse e giunti multiangolari. Questo garantisce un'incapsulazione completa e una barriera continua contro l'umidità e gli agenti corrosivi.

Confronto con la verniciatura tradizionale: perché i metodi a spruzzo sono meno uniformi

La verniciatura a spruzzo dipende dalla tecnica dell'operatore e dalla dinamica dei fluidi, spesso causando aree in ombra con copertura insufficiente. Lo spreco per nebbia di vernice arriva al 30–40% del materiale utilizzato, e le irregolarità del flusso d'aria provocano spessori non uniformi. Al contrario, il processo elettrochimico dell'elettrodeposizione si autoregola mantenendo una uniformità dello spessore di ±2 µm su tutte le geometrie.

Dati alla mano: 98% di copertura superficiale nell'elettrodeposizione automatizzata rispetto al 70–80% della verniciatura a spruzzo

Test indipendenti confermano il vantaggio dell'elettrodeposizione in termini di copertura:

- 98,2% di copertura superficiale su linee elettroforetiche automatizzate (conformità ISO 2178)

- 72–79% di copertura in cabine di verniciatura tradizionali (secondo audit ASTM D3276)

Questa differenza del 20–25% incide significativamente sulla durata: le parti con rivestimento elettroforetico resistono oltre 1.000 ore nei test di nebbia salina, rispetto alle 300–500 ore delle equivalenti verniciate a spruzzo (Analisi sui Rivestimenti Industriali 2023).

Rivestimento Elettroforetico a Confronto con Altri Metodi: Durabilità e Prestazioni

E-Coating vs. Vernice Tradizionale: Confronto tra Resistenza alla Corrosione e Durabilità nel Lungo Termine

La verniciatura elettroforetica è più efficace della verniciatura tradizionale nel prevenire la ruggine, grazie al modo in cui deposita il materiale attraverso l'elettricità. Le tecniche a spruzzo generalmente raggiungono una copertura del 70 fino a circa l'80 percento, lasciando spesso angoli e fessure non protetti. La verniciatura elettroforetica automatizzata ottiene risultati molto migliori, coprendo circa il 98% delle superfici complessive, come mostrano i dati del settore del 2023. Sottoponendo i componenti rivestiti con elettroforesi a test con nebbia salina, questi riescono a resistere oltre 1.000 ore prima di mostrare segni di ruggine. Lo stesso test evidenzia che oggetti verniciati a spruzzo iniziano a corrodere tra le 300 e le 400 ore. Un altro grande vantaggio è che questi rivestimenti polimerici aderiscono circa il 40% in più rispetto alla vernice spray, rendendoli meno soggetti a scheggiature in caso di impatti o maneggiamento impegnativo durante il trasporto e l'installazione.

Proven Performance in Harsh Environments: Automotive and Industrial Case Applications

I costruttori automobilistici hanno scoperto che i componenti del telaio rivestiti con e-coating presentano circa il 60 percento in meno di problemi di garanzia rispetto a quelli trattati con polveri, dopo essere stati esposti al sale stradale per cinque interi anni. I responsabili delle fattorie eoliche offshore osservano quasi nessun segno di ruggine all'interno dei riduttori delle turbine, anche se queste macchine sono costantemente esposte all'aria marina salata. Perché accade questo? Beh, l'e-coating funziona semplicemente meglio nel ricoprire tutti quei punti critici come le saldature e gli angoli stretti, dove i normali rivestimenti a immersione tendono ad accumularsi in modo errato o semplicemente a rompersi quando la temperatura varia troppo durante il funzionamento.

Barriere all'adozione: perché alcune industrie esitano nonostante i vantaggi dell'e-coating

Sebbene la tecnologia funzioni bene, molti produttori di medie dimensioni hanno ancora difficoltà con i costi. Circa il 38 percento riferisce che l'adeguamento degli impianti costa tra 200 mila e 500 mila dollari solo per i sistemi di base. Inoltre, quei grandi forni industriali per la cura consumano il 15-25 percento di energia in più rispetto ai normali cablaggi per verniciatura. C'è anche un altro problema: la maggior parte dei processi standard di elettrodeposizione non funziona su materiali non conduttivi come alcuni compositi plastici, quindi le aziende finiscono spesso per utilizzare approcci ibridi complicati. Tuttavia, guardando il quadro generale, gli studi indicano che le aziende recuperano tipicamente il proprio investimento entro tre a cinque anni, grazie a minori spese per interventi di riverniciatura e una maggiore durata dei prodotti sul campo prima di richiedere manutenzione.

Il Processo di Elettrodeposizione: Dal Pretrattamento alla Polimerizzazione per la Prevenzione della Ruggine

Analisi Passo dopo Passo del Processo della Linea di Rivestimento Elettroforetico

Un sistema di rivestimento elettroforetico unisce con attenzione fasi di lavorazione chimica a metodi controllati di applicazione elettrica. Il processo inizia tipicamente con un lavaggio alcalino per rimuovere eventuali residui di olio dalle superfici metalliche. Successivamente avviene la fosfatatura, che forma quelle microscopiche strutture cristalline che aiutano il rivestimento ad aderire meglio al substrato. Quando i pezzi entrano effettivamente nella vasca del rivestimento elettroforetico, vengono sottoposti a una tensione elettrica compresa tra 100 e 300 volt, che spinge le particelle di resina su ogni superficie, inclusi angoli e fessure difficili da raggiungere. Dopo aver lavato via il materiale non utilizzato, la maggior parte dei sistemi recupera circa il 95% del materiale in eccesso prima di passare alla fase finale. A temperature comprese tra 160 e 200 gradi Celsius, le molecole del polimero si legano tra loro formando quel robusto strato protettivo che tutti conosciamo e che dura molto più a lungo rispetto ai rivestimenti tradizionali.

Come ogni fase contribuisce alla resistenza a lungo termine contro ruggine e corrosione

Il pretrattamento con fosfato di zinco crea una base che impedisce l'inizio della corrosione. Durante il processo di rivestimento, un fenomeno noto come effetto Faraday aiuta a mantenere lo spessore del film abbastanza uniforme, circa ±2 micron, quando si lavora con strati spessi tra 10 e 40 micron. Questa uniformità è molto importante perché previene la formazione di corrosione sotto il rivestimento. Quando questi rivestimenti vengono correttamente induriti, formano una barriera idrorepellente che tiene lontani gli elettroliti. I componenti rivestiti in questo modo resistono tipicamente oltre 1.000 ore nei test di nebbia salina aggressivi previsti dagli standard ASTM B117. Questo risultato è molto migliore rispetto a quello delle superfici dipinte con vernice spray, che di solito resistono solo circa 300-500 ore prima di mostrare segni di danni.

Caso Studio: Un produttore automobilistico OEM riduce del 60% le richieste di garanzia per corrosione dopo aver adottato l'elettrodeposizione (E-Coating)

Un importante produttore di componenti automobilistici ha eliminato quei fastidiosi difetti di verniciatura sulle cerniere delle porte grazie al passaggio alla tecnologia di verniciatura elettroforetica. Hanno installato sensori a correnti parassite in linea lungo la linea di produzione per verificare che ogni componente fosse correttamente rivestito. Dopo 18 mesi è accaduto qualcosa di interessante: le richieste di garanzia legate alla corrosione sono diminuite drasticamente, passando da circa il 12,7% a soltanto il 5,1%, come riportato nell'ultimo rapporto del settore. Un risultato davvero impressionante per l'officina! Inoltre, il nuovo sistema di filtraggio a ciclo chiuso ha ridotto le emissioni di COV dell'85% rispetto ai tradizionali metodi a solvente. Questo non solo ha soddisfatto tutti i requisiti necessari di durabilità, ma ha anche ottemperato a diverse importanti normative ambientali, spesso problematiche per molti produttori al giorno d'oggi.

Sezione FAQ

Che cos'è la verniciatura elettroforetica?

La verniciatura elettroforetica, o verniciatura e-coat, è un metodo che utilizza forze elettrostatiche per applicare rivestimenti su superfici metalliche, creando uno strato protettivo contro la corrosione e i danni.

Perché l'e-coat è migliore rispetto ai metodi tradizionali di verniciatura?

L'e-coat offre una protezione superiore contro la corrosione, con una copertura superficiale del 98% e uno spessore uniforme che i metodi tradizionali di verniciatura non possono raggiungere.

Quali sono i vantaggi della elettrodeposizione catoforetica?

La elettrodeposizione catoforetica garantisce un'eccellente adesione e riduce al minimo i problemi legati alla corrosione, con significative riduzioni delle richieste di garanzia da parte dei produttori.

Indice

- La Scienza alla Base del Rivestimento Elettroforetico e della Protezione dalla Corrosione

-

Copertura uniforme: come le linee di verniciatura elettroforetica massimizzano la protezione superficiale

- Capacità dell'elettrodeposizione di fornire una copertura completa e uniforme per resistenza alla corrosione

- Superare la complessità geometrica: rivestimento uniforme su parti complesse e rientranti

- Confronto con la verniciatura tradizionale: perché i metodi a spruzzo sono meno uniformi

- Dati alla mano: 98% di copertura superficiale nell'elettrodeposizione automatizzata rispetto al 70–80% della verniciatura a spruzzo

- Rivestimento Elettroforetico a Confronto con Altri Metodi: Durabilità e Prestazioni

-

Il Processo di Elettrodeposizione: Dal Pretrattamento alla Polimerizzazione per la Prevenzione della Ruggine

- Analisi Passo dopo Passo del Processo della Linea di Rivestimento Elettroforetico

- Come ogni fase contribuisce alla resistenza a lungo termine contro ruggine e corrosione

- Caso Studio: Un produttore automobilistico OEM riduce del 60% le richieste di garanzia per corrosione dopo aver adottato l'elettrodeposizione (E-Coating)

- Sezione FAQ