A Ciência por Trás do Revestimento Eletroforético e Proteção contra Corrosão

Compreendendo o Mecanismo do Revestimento Eletroforético (Deposição Eletroforética em Superfícies Condutoras)

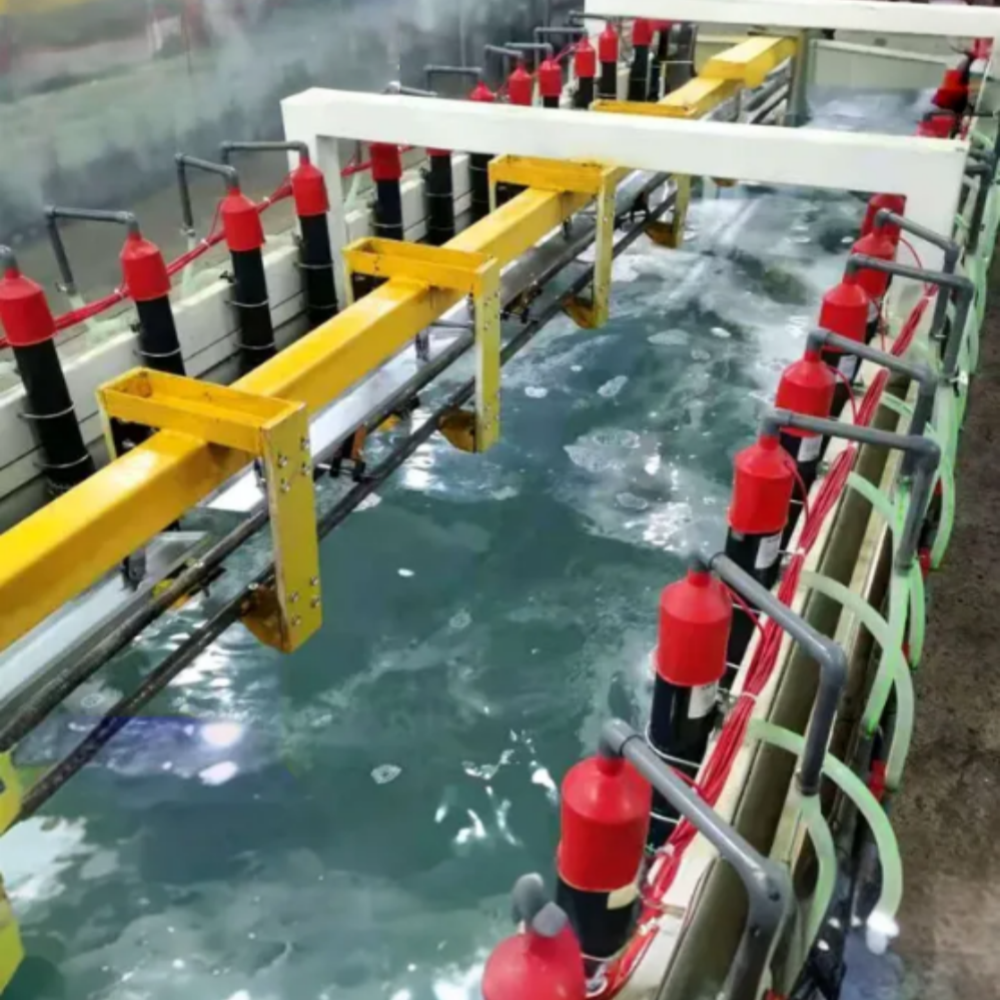

O processo de revestimento eletroforético funciona aplicando forças eletrostáticas para depositar revestimentos protetores sobre superfícies metálicas. As peças são mergulhadas em uma solução de e-revestimento, onde a eletricidade contínua faz com que os íons se movam, atraindo partículas de tinta em direção à superfície até que elas se adiram, formando uma camada espessa e bem aderida. Os revestimentos tradicionais de epóxi frequentemente deixam pequenos orifícios, mas esses métodos eletroquímicos conseguem preencher essas lacunas microscópicas que não conseguimos ver a olho nu. De acordo com estudos recentes publicados na Nature em 2025, isso cria um selo muito mais eficaz contra danos causados pela água e corrosão química ao longo do tempo, em comparação com técnicas mais antigas.

Papel da Carga Elétrica no Revestimento Eletroforético e Migração de Íons Durante o Depósito

A distribuição controlada de carga está no centro deste processo. Basicamente, os metais anódicos atraem essas partículas poliméricas com carga negativa, enquanto as superfícies catódicas capturam suas contrapartes com carga positiva. O resultado? Uma camada muito mais uniforme é depositada sobre as superfícies, o que significa menos defeitos e uma qualidade geral melhor. De acordo com estudos recentes, este método reduz a penetração do eletrólito em cerca de 60 por cento em comparação com técnicas não eletrostáticas mais antigas. E isso faz sentido, já que ele basicamente interrompe essas reações eletroquímicas antes que possam começar a causar diversos problemas relacionados à corrosão. Muitos fabricantes já perceberam esses benefícios na prática após migrarem de métodos tradicionais.

Eletrodeposição Catatônica (Revestimento Catódico) para Proteção Superior contra Corrosão

Na eletrodeposição catódica, a peça trabalhada atua como cátodo, atraindo partículas anticorrosivas com carga positiva. Esta configuração neutraliza os íons hidróxido na interface metálica — conhecidos catalisadores de falhas de adesão. Fabricantes automotivos que utilizam linhas de eletrodeposição relatam 75% menos reclamações sob garantia relacionadas à corrosão em períodos de serviço de 10 anos, destacando sua eficácia em ambientes exigentes.

Cobertura Uniforme: Como as Linhas de Revestimento Eletroforético Maximizam a Proteção Superficial

Capacidade do Revestimento Eletroforético de Proporcionar Cobertura Completa e Consistente para Resistência à Corrosão

O revestimento eletroforético alcança uma resistência superior à corrosão por meio da deposição uniforme de tinta à base d'água por atração elétrica. Isso garante cobertura uniforme em bordas, cavidades e superfícies planas, eliminando pontos finos que comprometem a proteção — uma limitação importante dos métodos de aplicação manuais.

Superando a Complexidade Geométrica: Revestimento Uniforme em Peças Intrincadas e Recuadas

Sistemas automatizados de eletrodeposição destacam-se na proteção de componentes metálicos complexos. A imersão na banho permite que gradientes de carga elétrica guiem o revestimento para recessos tão estreitos quanto 0,5 mm, incluindo fixadores com rosca, perfis fechados e juntas com múltiplos ângulos. Isso garante uma encapsulação completa e uma barreira contínua contra umidade e elementos corrosivos.

Comparação com a Pintura Tradicional: Por que Métodos de Pulverização Têm Consistência Inferior

A pintura por pulverização depende da técnica do operador e da dinâmica dos fluidos, frequentemente resultando em áreas sombreadas com cobertura inadequada. O excesso de pulverização desperdiça de 30 a 40% do material, e inconsistências no fluxo de ar levam a espessuras irregulares do filme. Em contraste, o processo eletroquímico da eletrodeposição se autorregula, mantendo uma uniformidade de espessura de ±2 µm em todas as geometrias.

Dado Relevante: 98% de Cobertura Superficial na Eletrodeposição Automatizada versus 70–80% na Pintura por Pulverização

Testes independentes confirmam a vantagem da eletrodeposição em termos de cobertura:

- 98,2% de cobertura superficial em linhas eletroforéticas automatizadas (conformidade ISO 2178)

- cobertura de 72–79% em cabines de pintura convencionais (por auditorias ASTM D3276)

Essa diferença de 20–25% impacta significativamente na durabilidade — peças com e-coating resistem a mais de 1.000 horas nos testes de névoa salina, em comparação com 300–500 horas para as equivalentes pintadas (Análise de Revestimentos Industriais 2023).

Revestimento Eletroforético vs. Métodos Alternativos: Durabilidade e Desempenho

E-Revestimento vs. Tinta Tradicional: Resistência à Corrosão e Durabilidade a Longo Prazo Comparadas

A eletrodeposição (e-coating) é superior à pintura convencional em spray quando o assunto é prevenir a corrosão, devido ao modo como deposita o material por meio de eletricidade. As técnicas de pulverização normalmente atingem uma cobertura entre 70 e talvez 80 por cento, deixando áreas difíceis, como cantos e frestas, sem proteção. A cobertura automatizada por eletroforese alcança resultados muito melhores, cobrindo cerca de 98% das superfícies no total, segundo dados recentes da indústria de 2023. Quando submetidas a testes de névoa salina, peças com revestimento e-coat duram bem mais de 1.000 horas antes de mostrar sinais de ferrugem. No mesmo teste, itens pintados com spray começam a corroer entre 300 e 400 horas depois. Outra grande vantagem é que esses revestimentos poliméricos aderem cerca de 40% mais forte do que o observado com tinta em spray, assim sendo menos propensos a lascar quando submetidos a impactos ou manuseio brusco durante transporte e instalação.

Desempenho Comprovado em Ambientes Agressivos: Aplicações em Casos Automotivos e Industriais

Fabricantes de automóveis descobriram que peças de chassis com e-revestimento acabam apresentando cerca de 60% menos problemas de garantia em comparação com as tratadas com revestimento em pó após ficarem expostas à salmoura nas estradas por cinco anos inteiros. Gestores de parques eólicos em alto-mar estão observando sinais quase inexistentes de ferrugem dentro das caixas de engrenagens das turbinas, mesmo com essas máquinas estando constantemente expostas ao ar marinho salgado. Por que isso acontece? Bem, o e-revestimento simplesmente funciona melhor ao cobrir todos aqueles pontos complicados, como pontos de solda e cantos apertados, onde revestimentos imersos tendem a acumular-se incorretamente ou simplesmente a se desfazerem quando as temperaturas flutuam demais durante a operação.

Barreiras à Adoção: Por Que Algumas Indústrias Relutam Apesar das Vantagens do E-Revestimento

Embora a tecnologia tenha bom desempenho, muitos fabricantes de médio porte ainda enfrentam dificuldades com os custos envolvidos. Cerca de 38 por cento relatam que a adaptação de suas instalações varia entre 200 mil dólares a meio milhão de dólares apenas para sistemas básicos. Além disso, esses grandes fornos industriais de cura consomem 15 a 25 por cento mais energia em comparação com cabines de pintura convencionais. Há ainda outro problema: a maioria dos processos padrão de eletrodeposição não funciona em materiais não condutores, como certos compósitos plásticos, fazendo com que as empresas frequentemente precisem recorrer a abordagens híbridas mais complexas. Apesar disso, ao considerar o panorama geral, estudos indicam que as empresas normalmente recuperam o investimento em três a cinco anos, devido à redução nos custos com retrabalho de revestimento e à maior durabilidade dos produtos no campo antes de necessitarem manutenção.

O Processo de Eletrodeposição: Do Pré-Tratamento à Cura para Prevenção de Ferrugem

Análise Passo a Passo do Processo da Linha de Revestimento Eletroforético

Um sistema de revestimento eletroforético combina cuidadosos passos de processamento químico com métodos controlados de aplicação elétrica. O processo geralmente começa com uma lavagem alcalina para remover resíduos de óleo das superfícies metálicas. Em seguida, vem a fosfatização, que forma aquelas pequenas estruturas cristalinas que ajudam o revestimento a aderir melhor ao substrato. Quando as peças entram no tanque real de e-revestimento, recebem entre 100 e 300 volts de eletricidade, que empurra as partículas de resina para todas as superfícies, incluindo cantos e frestas de difícil acesso. Após a lavagem do material não utilizado, a maioria dos sistemas recupera cerca de 95% do excesso antes de passar para a etapa final. Em temperaturas que variam de 160 a 200 graus Celsius, as moléculas poliméricas se ligam umas às outras, formando aquela camada protetora resistente que todos sabem que dura muito mais do que os revestimentos tradicionais.

Como Cada Etapa Contribui para Resistência de Longo Prazo à Ferrugem e Corrosão

O pré-tratamento com fosfato de zinco cria uma base que impede o início da corrosão. Durante o processo de revestimento, um fenômeno chamado efeito Faraday ajuda a manter a espessura do filme bastante consistente, cerca de ±2 mícrons, ao trabalhar com camadas entre 10 e 40 mícrons de espessura. Essa consistência é muito importante, pois evita que a corrosão se forme sob o revestimento. Quando esses revestimentos são adequadamente curados, eles formam uma barreira repelente à água que impede a entrada de eletrólitos. Peças revestidas dessa maneira normalmente resistem por mais de 1.000 horas nos testes rigorosos de névoa salina especificados pelas normas ASTM B117. Isso é muito superior ao desempenho das superfícies pintadas com spray, que geralmente suportam apenas cerca de 300 a 500 horas antes de apresentarem sinais de danos.

Estudo de Caso: Fabricante Automotivo Reduz em 60% as Reclamações por Corrosão em Campo Após Adotar o E-Coating

Um grande fabricante de peças automotivas eliminou aqueles irritantes vazios de tinta nas dobradiças das portas ao migrar para a tecnologia de eletrodeposição (e-coating). Eles instalaram sensores de corrente parasita em linha ao longo da linha de produção para garantir que cada peça fosse adequadamente revestida. Dezoito meses depois, algo interessante aconteceu: segundo o relatório setorial do ano passado, as reclamações de garantia relacionadas à corrosão caíram de cerca de 12,7% para apenas 5,1%. Um resultado impressionante para a linha de produção! Além disso, o novo sistema de filtração em malha fechada reduziu as emissões de COVs em impressionantes 85% em comparação com os métodos tradicionais baseados em solventes. Isso não apenas atendeu todos os requisitos necessários de durabilidade, como também cumpriu diversos critérios ambientais importantes com os quais muitos fabricantes atualmente lutam para se adequar.

Seção de Perguntas Frequentes

O que é pintura eletroforética?

A pintura eletroforética, ou e-coat, é um método que utiliza forças eletrostáticas para aplicar revestimentos em superfícies metálicas, criando uma camada protetora contra corrosão e danos.

Por que o e-coat é melhor do que os métodos tradicionais de pintura?

O e-coat oferece proteção superior contra corrosão, com cobertura de 98% da superfície e espessura consistente, algo que os métodos tradicionais de pintura não conseguem atingir.

Quais são os benefícios da eletrodeposição catódica?

A eletrodeposição catódica proporciona excelente aderência e minimiza problemas relacionados à corrosão, com reduções significativas nas reclamações por garantia por parte dos fabricantes.

Sumário

- A Ciência por Trás do Revestimento Eletroforético e Proteção contra Corrosão

-

Cobertura Uniforme: Como as Linhas de Revestimento Eletroforético Maximizam a Proteção Superficial

- Capacidade do Revestimento Eletroforético de Proporcionar Cobertura Completa e Consistente para Resistência à Corrosão

- Superando a Complexidade Geométrica: Revestimento Uniforme em Peças Intrincadas e Recuadas

- Comparação com a Pintura Tradicional: Por que Métodos de Pulverização Têm Consistência Inferior

- Dado Relevante: 98% de Cobertura Superficial na Eletrodeposição Automatizada versus 70–80% na Pintura por Pulverização

- Revestimento Eletroforético vs. Métodos Alternativos: Durabilidade e Desempenho

- O Processo de Eletrodeposição: Do Pré-Tratamento à Cura para Prevenção de Ferrugem