Sähkökemiallisen pinnoituksen ja korroosionsuojan taustalla oleva tiede

E-pinnoitteen (sähkökemiallisen kerrostumisen johtaville pinnoille) mekanismin ymmärtäminen

Elektroforeettinen pinnoiteprosessi toimii käyttämällä sähköstaattisia voimia suojaamalla metallipintoja. Osat upotetaan e-pinnoiteliuokseen, jossa tasavirta saa ionit liikkumaan ja vetää maalipartikkeleita kohti pintaa, kunnes ne tarttuvat yhteen paksuna kerroksena. Perinteiset epoksipinnoitteet jättävät usein näkymättömiä reikiä, mutta nämä elektrokemialliset menetelmät täyttävät näkyymättömät mikroskooppiset aukot. Luonnontieteellisessä aikakauslehdessä Nature julkaistussa tutkimuksessa vuonna 2025 todettiin, että tämä tarjoaa huomattavasti paremman suojan kosteusvaurioille ja kemialliselle korroosiolle ajan mittaan verrattuna vanhempiin tekniikoihin.

Sähkövarauksen rooli e-pinnoitteessa ja ionien liikkuminen pinnoituksen aikana

Hallittu varauksen jakautuminen on tämän prosessin ydin. Periaatteessa anodimetallit hakevat sisään negatiivisesti varautuneita polymeerihiukkasia, kun taas katodipinnat tarttuvat niiden positiivisesti varautuneisiin vastaosiin. Tuloksena on huomattavasti tasaisempi pinnoite, joka laskee pintojen virheiden määrää ja parantaa kokonaislaatua. Viimeaikaiset tutkimukset osoittavat, että tämä menetelmä vähentää elektrolyytin tunkeutumista noin 60 prosenttia verrattuna vanhempiin ei-elektrostaattisiin tekniikoihin. Ja tämä on järkevää, koska se pysäyttää elektrokemialliset reaktiot ennen kuin ne ehtivät alkaa aiheuttaa joukon ongelmia liittyen korroosioon. Monet valmistajat ovat huomanneet nämä edut käytännössä siirryttyään perinteisistä menetelmistä.

Kataforoottinen sähköpinnitys (Katodinen E-pinnoitus) parhaan mahdollisen korroosionsuojan saavuttamiseksi

Katoodielektroosmissa kappale toimii katodina, joka houkuttelee positiivisesti varautuneita korroosionestoaineita. Tämä rakenne neutraloi hydroksidi-ioneja metallin rajapinnalla – tunnettuja tarttumisvirheiden aiheuttajia. Autojenvalmistajat, jotka käyttävät katoodielektroosjärjestelmiä, raportoivat 75 % vähemmän korroosioon liittyviä takuuväitteitä 10 vuoden käyttöjakson aikana, mikä osoittaa sen tehokkuutta vaativissa olosuhteissa.

Yhtenäinen peitto: Miten sähkökateisointilinjat maksimoivat pinnansuojan

Sähkökateisoinnin kyky tarjota täydellinen ja yhtenäinen peitto korroosionkestoa varten

Sähkökateisoinnilla saavutetaan erinomainen korroosionkesto yhtenäisen vesiväripinnoituksen sähköisellä houkutuksella. Tämä varmistaa tasaisen pinnoituksen reunoille, onteloihin ja tasopinnoille, poistaen ohuet kohdat, jotka heikentävät suojaa – tärkeä rajoitus manuaalisissa pinnoitusmenetelmissä.

Geometristen monimutkaisuuksien voittaminen: Yhtenäinen pinnoite monimutkaisille ja syvennetyille osille

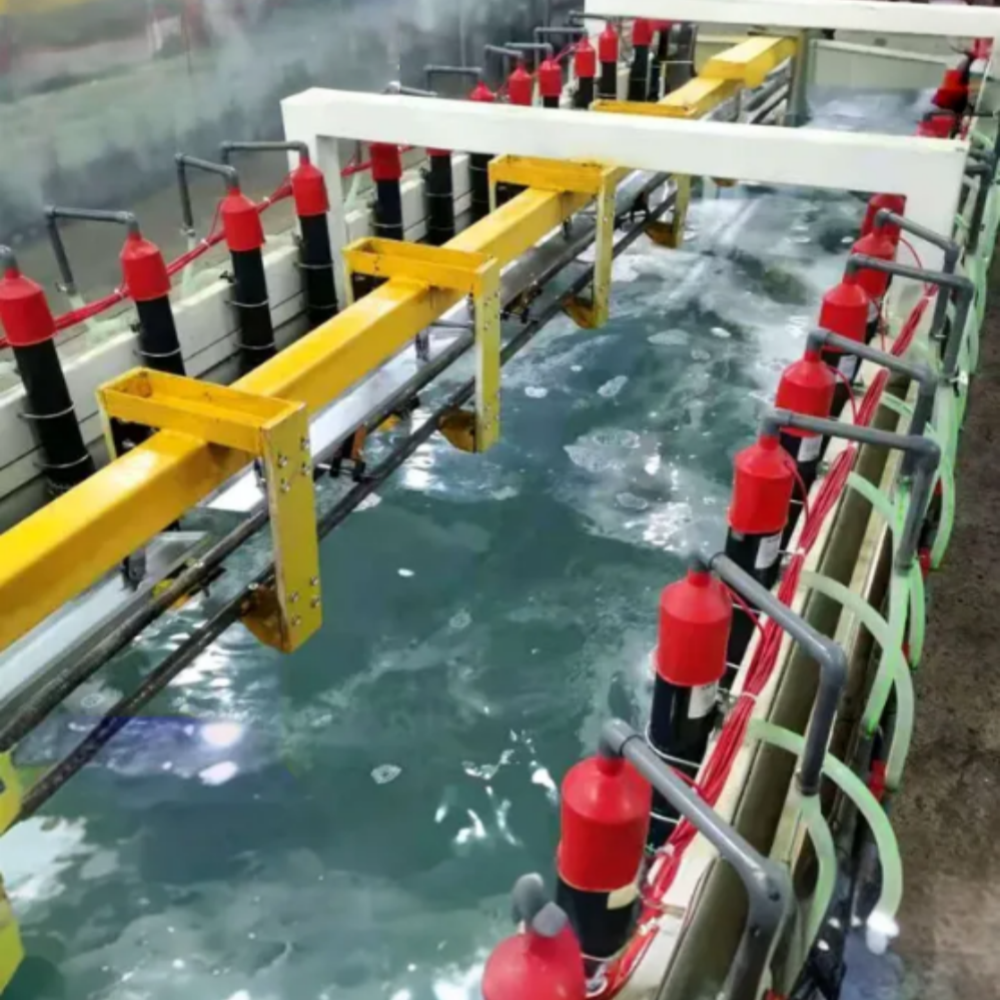

Automaattiset sähkökatekoot pitävät huolta monimutkaisista metallikomponenteista. Kastaminen altaaseen sallii sähköisten varauksien ohjata pinnoitetta viime millimetrin saumoihin, mukaan lukien kierteiset kiinnikkeet, laatikkoprofiilit ja monikulmaiset liitokset. Tämä takaa täyden pinnoitteen ja jatkuvan esteen kosteudelle ja syövyttäville aineille.

Vertailu perinteiseen maalaamiseen: Miksi suihkemaalaus on epäjohdonmukaista

Suihkumaalaus perustuu käyttäjän tekniikkaan ja nestekin dynamiikkaan, mikä johtaa usein varjoalueisiin, joilla pinnoite on riittämätön. Suihkun hukkaus on 30–40 % materiaalista, ja ilmavirtauksen vaihtelu johtaa epätasaiseen pinnoitepaksuuteen. Sähkökatekoon elektrokemiallinen prosessi sen sijaan sääntää itseään ylläpitäen ±2 µm paksuuden tasaisuuden kaikissa muodoissa.

Tietoa: 98 % pinnan peitto automaattisessa sähkökatekoossa verrattuna 70–80 %:n suihkumaalaamiseen

Riippumattomat testit vahvistavat sähkökatekoon paremman peiton:

- 98,2 % pinnan peitto automaattisissa sähkökemiallisissa pinnoitelinjoissa (ISO 2178 -standardin mukainen)

- 72–79 % pinnoitepeitto perinteisissä suihkupenkkeissä (ASTM D3276 -standardin mukaiset tarkastukset)

Tämä 20–25 %:n ero vaikuttaa merkittävästi kestävyyteen – sähkökemiallisesti pinnoitetut osat kestävät yli 1 000 tuntia suolakostutustesteissä verrattuna 300–500 tuntia suihkupinnoitteisiin vastaaviin (Industrial Coatings Analysis 2023).

Sähkökemiallinen pinnoite vs. vaihtoehtoiset menetelmät: Kestävyys ja suorituskyky

Sähkökemiallinen pinnoite vs. perinteinen maali: Korroosionkestävyys ja pitkän aikavälin kestävyys vertailussa

E-pinnoitus on parempi kuin perinteinen suihkupainttikäsittely ruosteen estämisessä sähkön avulla tapahtuvan materiaalin kertymän ansiosta. Suihkupainttikäytännöillä saavutetaan tyypillisesti noin 70–80 prosentin peitto, mikä jättää kulmat ja rakojen kohdat suojaisiksi. Automaattinen sähköforettiläpipinnoitus tuottaa huomattavasti parempia tuloksia, ja teollisuusdatan mukaan se peittää noin 98 prosenttia pinnoista. Kun e-pinnoitettuja osia testataan suolaisessa sumutuksessa, ne kestävät selvästi yli 1 000 tuntia ennen kuin ruoste alkaa näkyä. Samassa testissä suihkupainatut tuotteet alkavat korrodoitua noin 300–400 tuntia myöhemmin. Toisin suuri etu on, että näihin polymeeripinnoitteisiin tarttuvuus on noin 40 prosenttia vahvempaa kuin suihkupainteissa, joten ne eivät irtoa yhtä helposti törmäysten tai kuljetuksen ja asennuksen aikana tapahtuvan karkean käsittelyn vaikutuksesta.

Todettu toimivuus kovissa olosuhteissa: Autoteollisuuden ja teollisuuden käyttösovellukset

Autovalmistajat ovat huomanneet, että sähkökerroksella pinnoitettujen aluskehojen osilla on noin 60 prosenttia vähemmän takuuhuolto-ongelmia verrattuna jauhepinnatteella pinnoitettuihin osiin, joita on varastoitavana suolatietä viisi koko vuotta. Tuulivoimayritysten merellä sijaitsevien laitosten hallinnoitsijat huomaavat, että heidän turbiinivaihdelaatikoissaan ei ole läheskään minkäänlaista ruostetta, vaikka näitä koneita altistuu jatkuvasti suolaiselle merituulelle. Miksi näin käy? No, sähkökerros toimii paremmin peitettäessä kaikki ne hankalat kohdat, kuten hitsauskohdat ja kapeat kulmat, joihin tavalliset upotuspinnatettavat tukkautuvat väärin tai hajoavat lämpötilojen vaihtuessa liian paljon käytön aikana.

Käyttöönoton esteet: Miksi jotkin teollisuudenalat epäröivät sähkökerroksen käyttöönottoa huolimatta sen eduista

Vaikka teknologia toimii hyvin, moni keskikokoinen valmistaja kamppaa edelleen kustannusten kanssa. Noin 38 prosenttia ilmoittaa, että laitosten jälkiasennuksista maksetaan 200 000–500 000 dollaria vain perusjärjestelmiin. Lisäksi suuret teollisuuden kuivausuunit kuluttavat 15–25 prosenttia enemmän energiaa verrattuna tavallisiin maalipesäkammioihin. On olemassa myös toinen ongelma: useimmat standardi-elektrofotogalvanointiprosessit eivät toimi eristävillä materiaaleilla, kuten tietyillä muoviyhdistelmillä, joten yritysten on usein turvauduttava monimutkaisempiin hybridimenetelmiin. Silti isomman kuvan valossa tutkimukset osoittavat, että yritykset saavat tyypillisesti sijoituksensa takaisin kolmen–viiden vuoden kuluessa, koska heidän on maksettava vähemmän uudelleenpinnoitustyöstä ja tuotteet kestävät kauemmin kentällä ennen kuin huolto on tarpeen.

Elektrofotogalvanointiprosessi: Ruosteeneston alusta loppuun

Elektroforeettisen pinnoituslinjan prosessin vaiheittainen tarkastelu

Elektroforeettinen pinnoitteenvalmistusjärjestelmä yhdistää huolelliset kemialliset prosessivaiheet ja sähköisten sovellusmenetelmien hallinnan. Prosessi alkaa yleensä emäksisellä pesulla, jolla poistetaan öljyjäännökset metallipinnalta. Tämän jälkeen tulee fosfatointi, jossa muodostuu pieniä kiteisiä rakenteita, jotka auttavat pinnoitetta tarttumaan paremmin pohjamateriaaliin. Kun osat viedään varsinaiseen sähkökateiselle pinnoitteenvalmistusaltaaseen, niille johdetaan 100–300 voltin sähkövirta, joka työntää hartseja sisältävät partikkelit kaikille pinnoille, mukaan lukien vaikeasti saavutettavat kulmat ja rakoihin. Kun käyttämätön materiaali on huuhdeltu pois, suurin osa järjestelmistä kierrättää noin 95 % ylijääneestä materiaalista ennen siirtymistä lopulliseen vaiheeseen. Lämpötila-alueella 160–200 celsiusastetta polymeerimolekyylit muodostavat kovalta suojakerrokselta, josta tulee pitkäikäisempi kuin perinteisistä pinnoitteista.

Miten jokainen vaihe edistää pitkäaikaista ruosteen- ja korroosionkestävyyttä

Sinkkifosfaattiesihoito luo pohjan, joka estää korroosion alkamisen. Pinnoitettaessa Faradayn ilmiö auttaa pitämään pinon paksuuden melko tasaisena, noin ±2 mikrometrin tarkkuudella, kun käsitellään kerroksia, joiden paksuus on 10–40 mikrometrin välillä. Tämä tasaisuus on erittäin tärkeää, koska se estää korroosion syntymistä pinon alapuolelle. Kun nämä pinnot kypsyvät oikein, ne muodostavat veden hylkivän esteen, joka pitää elektrolyytit poissa. Näin pinnoitettujen osien kesto on yleensä yli 1 000 tuntia kovissa suihkutuskokeissa, jotka on määritelty ASTM B117 -standardin mukaisesti. Tämä on huomattavasti parempaa kuin enemmän käytössä olevat maalatut pinnoitteet, jotka kestävät yleensä noin 300–500 tuntia ennen kuin niissä alkaa näkyä vaurioita.

Tapauskertomus: Autoteollisuuden OEM-asiakas vähensi kenttäkorroosion aiheuttamia reklamaatioita 60 % siirryttyään E-pinnoitteeseen

Yksi suuri autonosien valmistaja pääsi eroon niistä ärsyttävistä maalaukkojen tyhjiöistä oven saranoiden kohdalla, kun se siirtyi käyttämään sähkömaalistä. Se asensi tuotantolinjalle eddy current -antureita tarkistaakseen, että jokainen osa oli oikein pinnoitettu. 18 kuukauden jälkeen tapahtui jotain mielenkiintoista: takuuväitteet liittyen korroosioon laskivat noin 12,7 prosentista aina 5,1 prosenttiin asti viimevuotaisen teollisuusraportin mukaan. Melko vaikuttavaa tuotantolinjalla! Lisäksi uusi suljettu silmukkamuotinestojärjestelmä vähensi VOC-päästöjä jopa 85 % verrattuna perinteisiin liuotepohjaisiin menetelmiin. Tämä ei ainoastaan täyttänyt kaikki kestävyysvaatimukset, vaan se myös hoitui useita tärkeitä ympäristöasioita, joissa monet valmistajat nykyään kamppailevat.

UKK-osio

Mikä on sähkömaali?

Sähkömaali eli e-maali on menetelmä, jossa käytetään sähköstaattisia voimia pinnoitteiden levittämiseen metallipintoille, jolloin syntyy suojaava kerros korroosiota ja vaurioita vastaan.

Miksi e-pinnoitus on parempaa kuin perinteiset maalausmenetelmät?

E-pinnoitus tarjoaa huipputason korroosionsuojan, 98 %:n pinnoitteen ja tasaisen paksuuden, jota perinteiset maalausmenetelmät eivät pysty saavuttamaan.

Mikä on hyvä katoforeettisessa sähköpinnoituksessa?

Katoforeettinen sähköpinnoitus tarjoaa erinomaisen tartunnan ja vähentää korroosio-ongelmia, mikä johtaa merkittäviin vähennyksiin valmistajien takuuvaatimusten määrässä.

Sisällys

- Sähkökemiallisen pinnoituksen ja korroosionsuojan taustalla oleva tiede

-

Yhtenäinen peitto: Miten sähkökateisointilinjat maksimoivat pinnansuojan

- Sähkökateisoinnin kyky tarjota täydellinen ja yhtenäinen peitto korroosionkestoa varten

- Geometristen monimutkaisuuksien voittaminen: Yhtenäinen pinnoite monimutkaisille ja syvennetyille osille

- Vertailu perinteiseen maalaamiseen: Miksi suihkemaalaus on epäjohdonmukaista

- Tietoa: 98 % pinnan peitto automaattisessa sähkökatekoossa verrattuna 70–80 %:n suihkumaalaamiseen

-

Sähkökemiallinen pinnoite vs. vaihtoehtoiset menetelmät: Kestävyys ja suorituskyky

- Sähkökemiallinen pinnoite vs. perinteinen maali: Korroosionkestävyys ja pitkän aikavälin kestävyys vertailussa

- Todettu toimivuus kovissa olosuhteissa: Autoteollisuuden ja teollisuuden käyttösovellukset

- Käyttöönoton esteet: Miksi jotkin teollisuudenalat epäröivät sähkökerroksen käyttöönottoa huolimatta sen eduista

- Elektrofotogalvanointiprosessi: Ruosteeneston alusta loppuun