العلم وراء الطلاء الكهربائي وحماية التآكل

فهم آلية طلاء الكهرباء (الترسيب الكهربائي على الأسطح الموصلة)

يعمل عملية الطلاء الكهربائي بتطبيق قوى كهروستاتيكية لتطبيق طلاءات حامية على الأسطح المعدنية. تُغطس القطع في محلول طلاء كهربائي حيث تؤدي الكهرباء المستمرة إلى حركة الأيونات، وتجذب جسيمات الطلاء نحو السطح حتى تلتصق معًا في طبقة سميكة تتماسك جيدًا. غالبًا ما تترك طلاءات الإيبوكسي التقليدية ثقوبًا صغيرة، لكن هذه الطرق الكهروكيميائية تملأ بالفعل تلك الفجوات المجهرية التي لا يمكننا رؤيتها بالعين المجردة. وفقًا للدراسات الحديثة المنشورة في مجلة Nature في عام 2025، فإن هذا يخلق ختمًا أفضل بكثير ضد الضرر المائي والتآكل الكيميائي على المدى الطويل مقارنة بالتقنيات القديمة.

دور الشحنة الكهربائية في طلاء الكهرباء والهجرة الأيونية أثناء الترسيب

تتمثل نقطة التحكم في توزيع الشحنات في صميم هذه العملية. بشكل أساسي، تقوم المعادن الموجبة بجذب جسيمات البوليمر المشحونة سالبًا، بينما تلتقط الأسطح السالبة الجسيمات المشحونة إيجابيًا. والنتيجة؟ طبقة طلاء أكثر انتظامًا تترسب على الأسطح، مما يعني وجود عيوب أقل وجودة إجمالية أفضل. وبحسب الدراسات الحديثة، فإن هذه الطريقة تقلل من اختراق الإلكتروليت بنسبة تصل إلى 60 بالمائة مقارنة بالتقنيات غير الإحصائية القديمة. وهذا أمر منطقي، لأنها توقف التفاعلات الكهروكيميائية قبل أن تبدأ في التسبب بمشكلات متعددة تتعلق بالتأكل. وقد لاحظ العديد من المصنعين هذه الفوائد بشكل مباشر بعد الانتقال من الأساليب التقليدية.

الطلاء الكهربائي الكاثودي (الطلاء الكهربائي الكاثودي) لحماية متفوقة ضد التآكل

في الطلاء الكهربائي الكاثودي، يعمل القطع على أنها مهبط، وجذب الجسيمات المضادة للتآكل ذات الشحنة الموجبة. هذا الترتيب يُحييد أيونات الهيدروكسيد الموجودة على واجهة المعدن - وهي عوامل تحفيزية معروفة للفشل في الالتصاق. وتشير تقارير الشركات المصنعة للسيارات التي تستخدم خطوط الطلاء الكاثودي إلى انخفاض بنسبة 75٪ في المطالبات المتعلقة بالضمان الناتجة عن التآكل على مدى فترات خدمة تمتد إلى 10 سنوات، مما يبرز فعاليته في البيئات القاسية.

التغطية الموحدة: كيف تحقق خطوط الطلاء الكهروфорي أقصى حماية للسطح

قدرة الطلاء الكهربائي على توفير تغطية كاملة ومتقنة لمقاومة التآكل

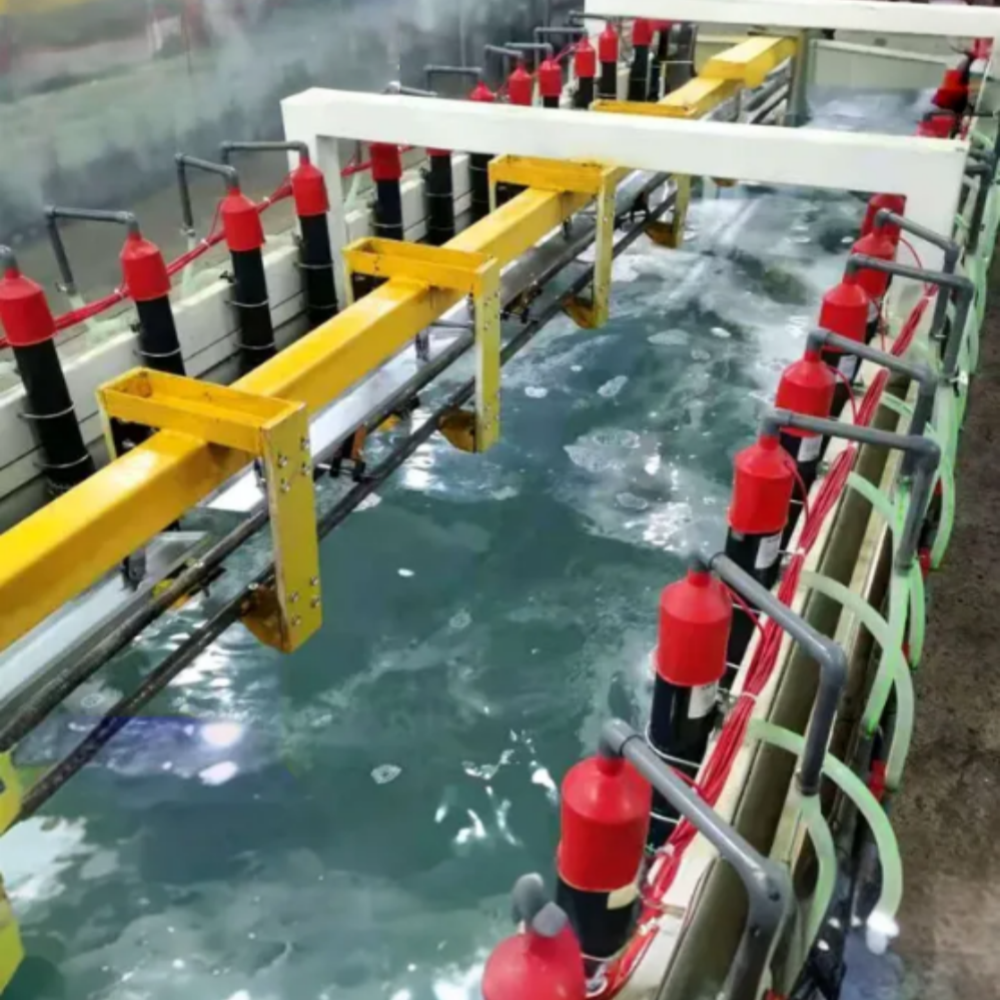

يحقق الطلاء الكهروفورتي مقاومة تفوق للتآكل من خلال ترسيب موحد للطلاء القائم على الماء عبر الجذب الكهربائي. ويضمن ذلك تغطية متساوية على الحواف والتجويفات والأسطح المستوية، ويُلغي النقاط الرقيقة التي تُضعف الحماية - وهي قيود رئيسية في الطرق اليدوية.

التغلب على التعقيد الهندسي: طلاء موحد على الأجزاء المعقدة والمدفونة

تتفوق الأنظمة الآلية للطلاء الكهربائي (E-coating) في حماية المكونات المعدنية المعقدة. إذ تسمح عملية الغمس في الحوض بوجود تدرجات الشحنات الكهربائية التي توجه الطلاء إلى الزوايا الضيقة التي تصل إلى 0.5 مم، بما في ذلك المثبتات ذات الخيوط، والأقسام المغلقة، والوصلات متعددة الزوايا. مما يضمن التغليف الكامل وتشكيل حاجز مستمر ضد الرطوبة والعناصر المسببة للتآكل.

المقارنة مع طرق الطلاء التقليدية: لماذا تفشل طرق الرش في تحقيق الاتساق

يعتمد طلاء الرش على مهارة المشغل والديناميكا السائلة، مما يؤدي غالبًا إلى مناطق مظللة بتغطية غير كافية. كما يُهدر 30–40% من المادة بسبب الرش الزائد، وتؤدي التغيرات في تدفق الهواء إلى سماكة غير موحدة للطبقة. بالمقابل، ينظم العملية الكهروكيميائية للطلاء الكهربائي نفسها لضمان اتساق في السماكة ±2 ميكرومتر عبر جميع الأشكال الهندسية.

معلومة إحصائية: 98% تغطية سطحية في الطلاء الكهربائي الآلي مقابل 70–80% في طلاء الرش

أكدت الاختبارات المستقلة تفوق الطلاء الكهربائي من حيث التغطية:

- 98.2% تغطية سطحية في خطوط الطلاء الكهربائي الأوتوماتيكية (مطابقة لمعايير ISO 2178)

- 72–79% تغطية في غرف الرش التقليدية (وفقاً لتدقيقات ASTM D3276)

هذا الفرق البالغ 20–25% يؤثر بشكل كبير على المتانة - حيث تتحمل الأجزاء المطلية كهربائياً أكثر من 1000 ساعة في اختبارات الرش الملحي، مقارنة بـ 300–500 ساعة للأجزاء المطلية بالرش (تحليل طلاءات صناعية 2023).

الطلاء الكهربائي مقابل الطرق البديلة: المتانة والأداء

الطلاء الكهربائي مقابل الطلاء التقليدي: مقاومة التآكل والمتانة على المدى الطويل مقارنة

يتفوق الطلاء الكهربائي (E-coating) على طلاء الرش التقليدي من حيث منع الصدأ بسبب الطريقة التي يتم بها ترسيب المادة باستخدام الكهرباء. عادةً ما تحقق تقنيات الرش تغطية تتراوح بين 70 إلى 80 بالمئة، مما يترك الأماكن الصعبة مثل الزوايا والشقوق بدون حماية. أما الطلاء الكهروфорي الآلي فيحقق نتائج أفضل بكثير حيث يغطي نحو 98 بالمئة من السطوح بشكل عام، كما تظهر البيانات الصادرة عن الصناعة في 2023. وعند إخضاع القطع المطلية بالطلاء الكهربائي لاختبارات الضباب الملحي، فإنها تتحمل أكثر من 1000 ساعة قبل أن تظهر عليها أي علامات للصدأ. في المقابل، تبدأ العناصر المطلية بالرش بالتأكل بين 300 إلى 400 ساعة لاحقة في الاختبار نفسه. وميزة كبيرة أخرى هي أن هذه الطلاءات البوليمرية تتمسك بالسطح بنسبة 40 بالمئة أقوى مما هو عليه الحال في طلاء الرش، وبالتالي لا تتقشر بسهولة عند التعرض للصدمات أو التعامل الخشن أثناء النقل والتركيب.

كفاءة مثبتة في الظروف القاسية: تطبيقات في قطاع السيارات والصناعة

لقد وجد صانعو السيارات أن أجزاء الهيكل المطلية كهربائياً تنتهي بها الحال إلى وجود مشكلات ضمان تقل بنسبة 60 بالمائة مقارنة بتلك المعالجة بمسحوق الطلاء بعد التعرض لملح الطرق لمدة خمس سنوات كاملة. كما يلاحظ مُشغّلو مزارع الرياح العاملون في البحر أن علامات الصدأ داخل علبات تروس التوربينات ضئيلة للغاية رغم تعرض هذه الآلات باستمرار للهواء المالح البحري. لماذا يحدث هذا؟ حسناً، إن طلاء الإي-كوت (e-coating) يعمل بشكل أفضل في تغطية تلك الأماكن الصعبة مثل نقاط اللحام والزوايا الضيقة حيث تميل طلاءات الغمس التقليدية إلى التكتل بشكل خاطئ أو التفتت ببساطة عندما تتقلب درجات الحرارة بشكل كبير أثناء التشغيل.

الحواجز أمام التبني: لماذا تتردد بعض الصناعات رغم ميزات طلاء الإي-كوت (e-coating)

بينما تؤدي التكنولوجيا أداءً جيدًا، إلا أن العديد من الشركات المتوسطة الحجم ما زالت تواجه صعوبات في تكاليف التشغيل. يشير نحو 38 بالمئة منهم إلى أن ترقية منشآتهم تتراوح بين 200 ألف دولار إلى نصف مليون دولار فقط للأنظمة الأساسية. بالإضافة إلى ذلك، تستهلك تلك الأفران الصناعية الكبيرة نسبة 15 إلى 25 بالمئة أكثر من الطاقة مقارنة بغرف الرش العادية. هناك مشكلة أخرى أيضًا، وهي أن معظم عمليات الطلاء الكهربائي القياسية لا تعمل على المواد غير الموصلة مثل بعض المواد المركبة البلاستيكية، لذا تضطر الشركات في كثير من الأحيان إلى اللجوء إلى مناهج معقدة هجينة. ومع ذلك، عند النظر في الصورة الأكبر، تشير الدراسات إلى أن الشركات عادة ما تسترد استثماراتها خلال ثلاث إلى خمس سنوات بسبب تقليلها لتكاليف إعادة الطلاء، واستمرارية منتجاتها لفترة أطول في الميدان قبل الحاجة إلى الصيانة.

عملية الطلاء الكهربائي: من المعالجة المسبقة إلى التصلب لمنع الصدأ

تحليل خطوة بخطوة لعملية خط الطلاء الكهربائي

يجمع نظام طلاء الإلكتروفوريسيس بين خطوات معالجة كيميائية دقيقة وطرق تطبيق كهربائي محكومة. عادةً ما يبدأ العملية بغسل قلوي لإزالة أي بقايا زيت من الأسطح المعدنية. ثم يأتي مرحلة الفوسفات التي تشكل تلك الهياكل البلورية الصغيرة التي تساعد الطلاء على الالتصاق بشكل أفضل بالركيزة. عندما تدخل الأجزاء إلى خزان الطلاء الإلكتروفوريسيس الفعلي، تتلقى ما بين 100 إلى 300 فولت من الكهرباء، مما يدفع جزيئات الراتنجج إلى التموضع على كل الأسطح، بما في ذلك الزوايا والشقوق التي يصعب الوصول إليها. وبعد شطف ما لم يُستخدم، تستعيد معظم الأنظمة حوالي 95% من المادة الزائدة قبل الانتقال إلى المرحلة النهائية. عند درجات حرارة تتراوح بين 160 إلى 200 درجة مئوية، ترتبط جزيئات البوليمر معًا مكونة تلك الطبقة الواقية القوية التي نعرف جميعًا أنها تدوم لفترة أطول بكثير من الطلاءات التقليدية.

كيف تسهم كل مرحلة في مقاومة طويلة الأمد للصدأ والتآكل

يُنشئ معالجة الفوسفات الزنكية طبقة أساسية تمنع بدء التآكل. خلال عملية الطلاء، يساعد تأثير فاراداي في الحفاظ على سمك الفيلم بشكل متسق تقريبًا بمقدار ±2 ميكرون عند التعامل مع طبقات تتراوح سماكتها بين 10 و40 ميكرون. هذا الاتساق مهم جدًا لأنه يمنع تشكل التآكل أسفل طبقة الطلاء. عندما تُعالج هذه الأغطية بشكل صحيح، فإنها تشكل حاجزًا يطرد الماء ويمنع دخول الإلكتروليتات. تدوم الأجزاء المطلية بهذه الطريقة عادةً أكثر من 1000 ساعة في اختبارات الرش الملحي القاسية المحددة بمعايير ASTM B117. وهذا أفضل بكثير مما تحققه معظم الأسطح المطلية بالرش العادي، والتي تُظهر عادةً علامات للتلف بعد مرور 300 إلى 500 ساعة فقط.

دراسة حالة: خفض مصنِّع سيارات OEM بنسبة 60٪ في مطالبات التآكل في الميدان بعد الانتقال إلى طلاء كهربائي

قام أحد مصنعي قطع الغيار السيارات الكبار بالتخلص من تلك الفراغات المزعجة في طلاء مفصلات الأبواب عندما انتقلوا إلى تكنولوجيا الطلاء الكهربائي (e-coating). وقد قاموا بتثبيت أجهزة استشعار للتيار الدوّار على خط الإنتاج لفحص ما إذا كانت كل قطعة مطروية بشكل صحيح. وبعد مرور 18 شهرًا، حدث شيء مثير للاهتمام: انخفضت المطالبات المتعلقة بالضمان بسبب التآكل من حوالي 12.7٪ إلى 5.1٪ فقط، وفقًا لتقرير الصناعة الصادر العام الماضي. إنه أمر مثير للإعجاب حقًا بالنسبة لورشة الإنتاج! علاوة على ذلك، خفضت الشركة من setup الفلاتر الحلقي الجديد بنسبة 85٪ مقارنة بالطرق التقليدية القائمة على المذيبات. وقد حققت هذه العملية ليس فقط متطلبات المتانة اللازمة فحسب، بل أيضًا تحققت من عدة متطلبات بيئية مهمة يعاني منها العديد من المصنعين في الوقت الحالي.

قسم الأسئلة الشائعة

ما هو الطلاء الكهربائي (Electrophoretic coating)؟

الطلاء الكهربائي، أو الطلاء الكهربائي (e-coat)، هو أسلوب يستخدم القوى الكهروستاتيكية لتطبيق طبقات طلاء على الأسطح المعدنية، مما يخلق طبقة حماية ضد التآكل والضرر.

لماذا طلاء كهربائي أفضل من طرق الطلاء التقليدية؟

يوفر الطلاء الكهربائي حماية ممتازة ضد التآكل، مع تغطية سطحية تصل إلى 98% وسمك موحد لا تستطيع طرق الطلاء التقليدية تحقيقه.

ما هي فوائد الطلاء الكهربائي القثيدي؟

يوفر الطلاء الكهربائي القثيدي التصاقًا ممتازًا ويقلل من المشكلات المتعلقة بالتأكل، مع انخفاض كبير في مطالبات الضمان من الشركات المصنعة.