Ilmu di Balik Pelapisan Elektroforetik dan Perlindungan Korosi

Memahami Mekanisme E-Coat (Elektrodeposisi pada Permukaan Konduktif)

Proses pelapisan elektroforetik bekerja dengan menerapkan gaya elektrostatik untuk melapiskan lapisan pelindung pada permukaan logam. Komponen dicelupkan ke dalam larutan e-coat di mana listrik DC menyebabkan ion bergerak, menarik partikel cat ke arah permukaan hingga menempel bersama dalam lapisan tebal yang melekat dengan baik. Pelapisan epoksi tradisional sering meninggalkan lubang-lubang kecil, tetapi metode elektrokimia ini sebenarnya mengisi celah mikroskopis yang tidak terlihat oleh mata telanjang. Menurut studi terbaru yang dipublikasikan dalam Nature pada tahun 2025, ini menciptakan segel yang jauh lebih baik terhadap kerusakan air dan korosi kimia seiring waktu dibandingkan teknik yang lebih lama.

Peran Muatan Listrik dalam E-Coating dan Migrasi Ion Selama Proses Pelapisan

Distribusi muatan terkontrol berada di jantung proses ini. Secara dasar, logam anoda menarik partikel polimer bermuatan negatif, sedangkan permukaan katoda menangkap partikel bermuatan positif. Hasilnya? Lapisan yang jauh lebih merata terbentuk di seluruh permukaan, yang berarti cacat lebih sedikit dan kualitas keseluruhan yang lebih baik. Menurut penelitian terbaru, metode ini mengurangi penetrasi elektrolit sekitar 60 persen dibandingkan teknik non-elektrostatik yang lebih tua. Dan itu masuk akal karena metode ini secara efektif menghentikan reaksi elektrokimia sebelum mereka memicu berbagai masalah korosi. Banyak produsen telah langsung merasakan manfaat ini setelah beralih dari pendekatan tradisional.

Cataphoretic Electrocoating (Cathodic E-Coating) untuk Perlindungan Korosi yang Unggul

Dalam elektrokoating kataphoretik, benda kerja bertindak sebagai katoda, menarik partikel anticorrosive bermuatan positif. Konfigurasi ini menetralisir ion hidroksida pada antarmuka logam—yang dikenal sebagai katalis untuk kegagalan adhesi. Produsen otomotif yang menggunakan lini kataphoretik melaporkan 75% lebih sedikit klaim garansi terkait korosi selama periode layanan 10 tahun, menunjukkan efektivitasnya di lingkungan yang menantang.

Cakupan Seragam: Cara Lini Pelapisan Elektroforetik Maksimalkan Perlindungan Permukaan

Kemampuan E-Coat dalam Memberikan Cakupan yang Lengkap dan Konsisten untuk Ketahanan Korosi

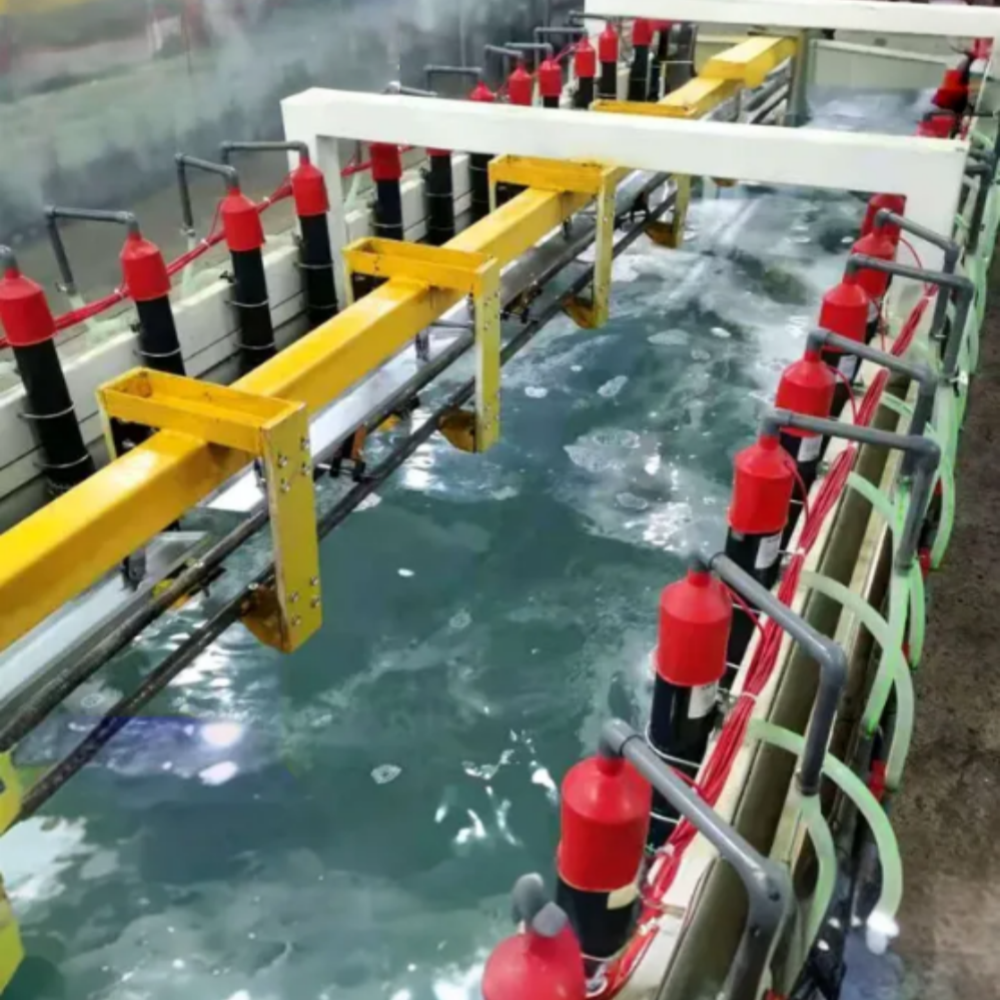

Pelapisan elektroforetik mencapai ketahanan korosi yang unggul melalui deposisi seragam cat berbasis air melalui daya tarik listrik. Ini memastikan cakupan merata di tepi, rongga, dan permukaan datar, menghilangkan titik-titik tipis yang mengurangi perlindungan—keterbatasan utama metode aplikasi manual.

Mengatasi Kompleksitas Geometris: Pelapisan Seragam pada Bagian Rumit dan Tersembunyi

Sistem e-coating otomatis unggul dalam melindungi komponen logam yang kompleks. Perendaman dalam bak memungkinkan gradien muatan listrik mengarahkan lapisan masuk ke celah sedalam 0,5 mm, termasuk pengencang berulir, profil kotak, dan sambungan bersudut ganda. Ini memastikan perlindungan menyeluruh dan membentuk penghalang kontinu terhadap kelembapan serta elemen korosif.

Perbandingan dengan Penyemprotan Konvensional: Mengapa Metode Semprot Kurang Konsisten

Penyemprotan cat bergantung pada teknik operator dan dinamika fluida, sering kali menghasilkan area yang terlindung (shadowed areas) dengan cakupan tidak memadai. Overspray membuang 30–40% bahan, dan ketidakkonsistenan aliran udara menyebabkan ketebalan lapisan tidak merata. Sebaliknya, proses elektrokimia e-coating secara otomatis mengatur diri untuk mempertahankan keseragaman ketebalan ±2 µm di seluruh geometri.

Wawasan Data: 98% Cakupan Permukaan pada E-Coating Otomatis dibandingkan 70–80% pada Penyemprotan Cat

Pengujian independen mengonfirmasi keunggulan cakupan e-coating:

- 98,2% cakupan permukaan pada jalur elektroforesis otomatis (kepatuhan ISO 2178)

- cakupan 72–79% di bilik semprot konvensional (sesuai audit ASTM D3276)

Perbedaan 20–25% ini secara signifikan mempengaruhi ketahanan—komponen dengan lapisan e-coat bertahan lebih dari 1.000 jam dalam uji semprot garam, dibandingkan 300–500 jam untuk yang dilapisi cat semprot (Analisis Lapisan Industri 2023).

Lapisan Elektroforesis vs. Metode Alternatif: Ketahanan dan Kinerja

E-Coating vs. Cat Konvensional: Perbandingan Ketahanan Korosi dan Daya Tahan Jangka Panjang

E-coating lebih unggul dibandingkan pengecatan dengan semprot biasa dalam mencegah karat karena cara kerjanya yang menggunakan listrik untuk mendeposisikan material. Teknik semprot biasanya hanya mencapai cakupan sekitar 70 hingga 80 persen, sehingga bagian sudut dan celah sulit terjangkau dan tidak terlindungi. Teknik pelapisan elektroforetik otomatis memberikan hasil yang jauh lebih baik, mencakup sekitar 98 persen dari seluruh permukaan, seperti yang ditunjukkan oleh data industri terbaru dari tahun 2023. Dalam uji kabut garam, komponen yang dilapisi e-coat mampu bertahan lebih dari 1.000 jam sebelum menunjukkan tanda-tanda karat. Dalam pengujian yang sama, objek yang dicat dengan semprot mulai korosi antara 300 hingga 400 jam kemudian. Keunggulan lainnya adalah lapisan polimer ini menempel sekitar 40% lebih kuat dibandingkan cat semprot, sehingga tidak mudah terkelupas akibat benturan atau penanganan kasar selama pengangkutan dan pemasangan.

Kinerja Terbukti di Lingkungan yang Ekstrem: Aplikasi pada Industri Otomotif dan Industri Lainnya

Produsen mobil menemukan bahwa bagian rangka yang dilapisi e-coat mengalami sekitar 60 persen lebih sedikit masalah garansi dibandingkan dengan bagian yang dilapisi powder coating setelah terpapar garam jalan selama lima tahun penuh. Manajer taman angin yang bekerja di lepas pantai hampir tidak melihat tanda-tanda karat di dalam gearbox turbin mereka meskipun mesin-mesin ini terus-menerus terpapar udara laut yang asin. Mengapa hal ini terjadi? Yah, e-coating bekerja lebih baik dalam melapisi semua titik sulit seperti titik las dan sudut-sudut sempit tempat lapisan celup biasa cenderung menggumpal salah atau bahkan terurai ketika suhu berfluktuasi terlalu banyak selama operasional.

Hambatan Adopsi: Mengapa Beberapa Industri Ragu Meskipun Keunggulan E-Coating

Meskipun teknologinya berkinerja baik, banyak produsen menengah masih mengalami kesulitan dengan biaya yang terlibat. Sekitar 38 persen melaporkan bahwa renovasi fasilitas mereka berkisar antara 200 ribu dolar hingga setengah juta dolar hanya untuk sistem dasar. Selain itu, oven pengering industri besar tersebut menghabiskan energi 15 hingga 25 persen lebih banyak dibandingkan bilik semprot biasa. Masalah lainnya adalah sebagian besar proses elektrokote standar tidak berfungsi pada material non-konduktif seperti komposit plastik tertentu, sehingga perusahaan sering kali harus menggunakan pendekatan hibrida yang rumit. Namun demikian, jika melihat gambaran yang lebih besar, studi menunjukkan bahwa perusahaan biasanya dapat memperoleh kembali investasi mereka dalam waktu tiga hingga lima tahun karena pengeluaran untuk pekerjaan ulang pelapisan berkurang dan produk mereka lebih tahan lama di lapangan sebelum membutuhkan pemeliharaan.

Proses Elektrokote: Dari Pretreatment hingga Proses Pengeringan untuk Pencegahan Karat

Pembagian Tahap-demi-Tahap dari Proses Lini Pelapisan Elektroforetik

Sistem pelapisan elektroforesis menggabungkan langkah-langkah pengolahan kimia yang teliti dengan metode penerapan listrik yang terkendali. Proses ini umumnya dimulai dengan pencucian menggunakan bahan alkali untuk menghilangkan sisa minyak dari permukaan logam. Selanjutnya adalah proses phosphating yang membentuk struktur kristal kecil yang membantu lapisan lebih melekat kuat pada substrat. Ketika komponen dimasukkan ke dalam tangki e-coat, mereka diberi tegangan listrik antara 100 hingga 300 volt yang mendorong partikel resin menempel pada setiap permukaan termasuk sudut-sudut dan celah-celah sempit yang sulit dijangkau. Setelah sisa bahan yang tidak menempel dibilas, sebagian besar sistem mampu memulihkan sekitar 95% material berlebih sebelum memasuki tahap akhir. Pada suhu berkisar antara 160 hingga 200 derajat Celsius, molekul polimer saling terhubung membentuk lapisan pelindung yang kuat dan diketahui tahan jauh lebih lama dibandingkan lapisan konvensional.

Bagaimana Setiap Tahap Berkontribusi terhadap Ketahanan Jangka Panjang terhadap Karat dan Korosi

Pretreatment seng fosfat menciptakan lapisan dasar yang menghentikan korosi sejak awal. Selama proses pelapisan, suatu fenomena yang disebut efek Faraday membantu menjaga ketebalan lapisan tetap konsisten sekitar ±2 mikron ketika bekerja dengan lapisan berketebalan antara 10 hingga 40 mikron. Konsistensi ini sangat penting karena mencegah terbentuknya korosi di bawah lapisan tersebut. Ketika lapisan ini dipanaskan dengan benar, mereka membentuk penghalang yang menolak air dan mencegah masuknya elektrolit. Komponen yang dilapisi dengan cara ini biasanya bertahan lebih dari 1.000 jam dalam uji semprot garam yang keras sesuai standar ASTM B117. Itu jauh lebih baik dibandingkan permukaan yang dilapisi cat semprot biasa, yang umumnya hanya bertahan sekitar 300 hingga 500 jam sebelum menunjukkan tanda-tanda kerusakan.

Studi Kasus: Produsen Otomotif OEM Mengurangi Klaim Korosi di Lapangan Sebesar 60% Setelah Beralih ke E-Coating

Seorang produsen suku cadang otomotif besar berhasil menghilangkan bintik-bintik kosong pada cat di engsel pintu ketika mereka beralih ke teknologi e-coating. Mereka memasang sensor arus eddy inline di sepanjang jalur produksi untuk memastikan setiap komponen terlapisi dengan benar. Delapan belas bulan kemudian, terjadi hal menarik: klaim garansi terkait korosi turun drastis dari sekitar 12,7% menjadi hanya 5,1%, menurut laporan industri tahun lalu. Pencapaian yang sangat mengesankan untuk operasional pabrik! Selain itu, sistem filtrasi tertutup baru mereka memangkas emisi VOC sebanyak 85% dibandingkan metode berbasis pelarut tradisional. Perubahan ini tidak hanya memenuhi seluruh persyaratan ketahanan yang diperlukan, tetapi juga mencapai beberapa poin penting terkait aspek lingkungan yang sering menjadi tantangan bagi banyak produsen saat ini.

Bagian FAQ

Apa itu pelapisan elektroforetik?

Pelapisan elektroforetik, atau e-coat, adalah metode yang menggunakan gaya elektrostatik untuk menerapkan lapisan pada permukaan logam, menciptakan lapisan pelindung terhadap korosi dan kerusakan.

Mengapa e-coat lebih baik daripada metode pengecatan tradisional?

E-coat menawarkan perlindungan terhadap korosi yang lebih unggul, dengan cakupan permukaan mencapai 98% dan ketebalan yang konsisten, yang tidak dapat dicapai oleh metode pengecatan tradisional.

Apa saja keuntungan dari electrocoating kataporetik?

Electrocoating kataporetik memberikan daya lekat yang sangat baik dan meminimalkan masalah terkait korosi, sehingga menghasilkan penurunan signifikan dalam klaim garansi dari produsen.

Daftar Isi

- Ilmu di Balik Pelapisan Elektroforetik dan Perlindungan Korosi

-

Cakupan Seragam: Cara Lini Pelapisan Elektroforetik Maksimalkan Perlindungan Permukaan

- Kemampuan E-Coat dalam Memberikan Cakupan yang Lengkap dan Konsisten untuk Ketahanan Korosi

- Mengatasi Kompleksitas Geometris: Pelapisan Seragam pada Bagian Rumit dan Tersembunyi

- Perbandingan dengan Penyemprotan Konvensional: Mengapa Metode Semprot Kurang Konsisten

- Wawasan Data: 98% Cakupan Permukaan pada E-Coating Otomatis dibandingkan 70–80% pada Penyemprotan Cat

- Lapisan Elektroforesis vs. Metode Alternatif: Ketahanan dan Kinerja

- Proses Elektrokote: Dari Pretreatment hingga Proses Pengeringan untuk Pencegahan Karat