La science derrière le revêtement électrophorétique et la protection contre la corrosion

Comprendre le mécanisme du revêtement par électrodéposition (Électrodéposition sur surfaces conductrices)

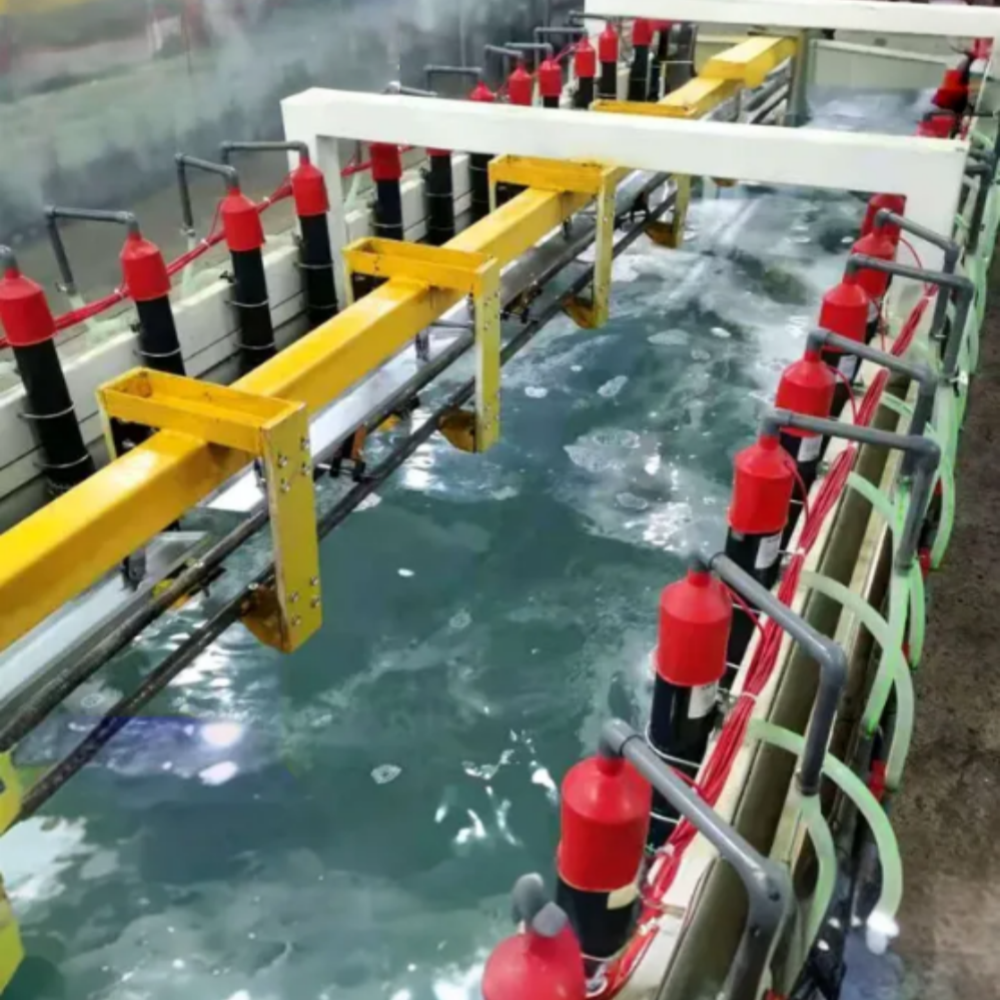

Le procédé de revêtement électrophorétique fonctionne en appliquant des forces électrostatiques pour déposer des couches protectrices sur les surfaces métalliques. Les pièces sont plongées dans une solution de revêtement électrophorétique, où le courant électrique continu provoque le déplacement des ions, attirant les particules de peinture vers la surface jusqu'à ce qu'elles s'agglomèrent en une couche épaisse et adhérente. Les revêtements époxy traditionnels laissent souvent de minuscules trous, mais ces méthodes électrochimiques comblent effectivement ces microscopiques interstices invisibles à l'œil nu. Selon des études récentes publiées dans Nature en 2025, cela crée une protection bien supérieure contre les dommages causés par l'eau et la corrosion chimique à long terme, par rapport aux techniques plus anciennes.

Rôle de la charge électrique dans le revêtement électrophorétique et migration des ions pendant le dépôt

La distribution contrôlée des charges électriques est au cœur de ce processus. En résumé, les métaux anodiques attirent les particules polymériques chargées négativement, tandis que les surfaces cathodiques retiennent leurs homologues chargés positivement. Résultat ? Un dépôt de revêtement beaucoup plus uniforme sur les surfaces, ce qui signifie moins de défauts et une qualité globale améliorée. Selon des études récentes, cette méthode réduit la pénétration de l'électrolyte d'environ 60 pour cent par rapport aux anciennes techniques non électrostatiques. Cela paraît logique puisque ce procédé arrête pratiquement les réactions électrochimiques avant qu'elles ne commencent à provoquer divers problèmes liés à la corrosion. De nombreux fabricants ont constaté ces avantages directement après avoir abandonné les méthodes traditionnelles.

Électrodéposition cataphorétique (revêtement cathodique) pour une protection optimale contre la corrosion

Dans l'électrodéposition cataphorétique, la pièce à traiter agit comme une cathode, attirant des particules anticorrosion chargées positivement. Cette configuration neutralise les ions hydroxyle à l'interface métallique, connus comme des catalyseurs de l'échec d'adhésion. Les fabricants automobiles utilisant des lignes cataphorétiques signalent 75 % de réclamations liées à la corrosion en moins sur une période de 10 ans, démontrant son efficacité dans des environnements exigeants.

Couverture uniforme : Comment les lignes de revêtement électrophorétique maximisent la protection des surfaces

Capacité du revêtement électrophorétique à fournir une couverture complète et homogène pour résister à la corrosion

Le revêtement électrophorétique assure une résistance supérieure à la corrosion grâce à un dépôt uniforme de peinture à base d'eau par attraction électrique. Cela garantit une couverture régulière sur les bords, les cavités et les surfaces planes, éliminant les zones fines qui compromettent la protection, un défaut majeur des méthodes d'application manuelles.

Dépassement de la complexité géométrique : Revêtement uniforme sur les pièces complexes et en retrait

Les systèmes d'électrodéposition automatisés excellent dans la protection des composants métalliques complexes. L'immersion dans le bain permet aux gradients de charge électrique de guider le dépôt dans les recoins aussi étroits que 0,5 mm, y compris les fixations filetées, les profilés creux et les joints à angles multiples. Cela garantit une encapsulation complète et une barrière continue contre l'humidité et les éléments corrosifs.

Comparaison avec la peinture traditionnelle : pourquoi les méthodes par pulvérisation manquent de régularité

La peinture par pulvérisation dépend de la technique de l'opérateur et des dynamiques des fluides, entraînant souvent des zones d'ombre avec une couverture insuffisante. Les rejets par surpulvérisation représentent une perte de 30 à 40 % du matériau, et les irrégularités de flux d'air conduisent à une épaisseur de film inégale. En revanche, le procédé électrochimique d'électrodéposition s'automatise pour maintenir une uniformité d'épaisseur de ± 2 µm sur toutes les géométries.

Donnée clé : 98 % de couverture de surface en électrodéposition automatisée contre 70 à 80 % en peinture par pulvérisation

Des tests indépendants confirment l'avantage de couverture de l'électrodéposition :

- 98,2 % de couverture de surface sur des lignes électrophorétiques automatisées (conformité ISO 2178)

- 72–79 % de couverture dans des cabines de peinture traditionnelles (selon les audits ASTM D3276)

Cette différence de 20 à 25 % a un impact significatif sur la durabilité : les pièces recouvertes d'électrodéposition résistent à plus de 1 000 heures d'essai au brouillard salin, contre 300 à 500 heures pour les équivalents peints par pulvérisation (Analyse des revêtements industriels 2023).

Revêtement électrophorétique vs. autres méthodes : Durabilité et performance

Électrodéposition vs. peinture traditionnelle : Résistance à la corrosion et durabilité à long terme comparées

Le traitement par électrodéposition est supérieur à la peinture classique par pulvérisation pour lutter contre la rouille, car il dépose le matériau par électrolyse. Les techniques de pulvérisation atteignent généralement une couverture de 70 à 80 %, laissant ainsi les zones difficiles comme les angles et les interstices non protégées. L'électrodéposition automatisée offre de bien meilleurs résultats, couvrant environ 98 % des surfaces, comme l'indiquent les données récentes du secteur pour 2023. Lors des tests de brouillard salin, les pièces recouvertes d'électrodéposition résistent bien au-delà de 1 000 heures avant de montrer des signes de rouille. Les objets peints au pistolet, quant à eux, commencent à se corroder entre 300 et 400 heures après le test. Un autre avantage important est que ces revêtements polymères adhèrent environ 40 % plus fortement que la peinture pulvérisée, ce qui les rend moins sujets aux éclats lorsqu'ils subissent des chocs ou une manipulation rude pendant le transport et l'installation.

Performance éprouvée dans des environnements difficiles : Applications automobiles et industrielles

Les constructeurs automobiles ont constaté que les pièces de châssis recouvertes d'un revêtement électrophorétique présentaient environ 60 % de problèmes de garantie en moins par rapport à celles traitées avec un revêtement en poudre après avoir été exposées au sel de déneigement pendant cinq longues années. Les gestionnaires d'éoliennes en mer constatent presque aucun signe de rouille à l'intérieur des boîtes de vitesses de leurs turbines, même si ces machines sont constamment exposées à l'air marin salé. Pourquoi cela se produit-il ? Tout simplement parce que le revêtement électrophorétique s'applique mieux sur tous ces endroits complexes comme les points de soudure et les angles serrés, là où les revêtements classiques appliqués par immersion ont tendance à s'accumuler incorrectement ou à se fissurer simplement lorsque les températures varient trop pendant le fonctionnement.

Barrières à l'adoption : Pourquoi certains secteurs hésitent malgré les avantages du revêtement électrophorétique

Bien que la technologie soit performante, de nombreux fabricants de taille moyenne ont encore du mal à supporter les coûts engendrés. Environ 38 pour cent indiquent que l'adaptation de leurs installations représente un coût compris entre 200 000 dollars et la moitié d'un million de dollars, rien que pour les systèmes de base. De plus, ces grands fours industriels de cuisson consomment entre 15 et 25 pour cent d'énergie supplémentaire par rapport aux cabines de peinture classiques. Un autre problème subsiste également : la plupart des procédés standard d'électrodéposition ne fonctionnent pas sur des matériaux non conducteurs comme certains composites plastiques, obligeant ainsi les entreprises à recourir à des approches hybrides plus complexes. Toutefois, si l'on considère l'ensemble du contexte, des études montrent que les entreprises récupèrent généralement leur investissement au bout de trois à cinq ans, grâce à une diminution des dépenses liées aux retouches et à une durée de vie prolongée de leurs produits sur le terrain avant nécessitant un entretien.

Le Procédé d'Électrodéposition : Du Prétraitement à la Cuisson pour la Prévention de la Rouille

Décomposition Étape par Étape du Procédé de Ligne de Dépôt Électrophorétique

Un système de revêtement électrophorétique combine des étapes précises de traitement chimique avec des méthodes d'application électrique contrôlées. Le processus commence généralement par un lavage à l'alcali afin d'éliminer les résidus d'huile présents sur les surfaces métalliques. Ensuite intervient la phosphatation, qui forme de minuscules structures cristallines permettant au revêtement d'adhérer plus efficacement au substrat. Lorsque les pièces entrent dans le bac de revêtement proprement dit, elles reçoivent entre 100 et 300 volts d'électricité qui poussent les particules de résine sur toutes les surfaces, y compris les coins et recoins difficiles d'accès. Après le rinçage du matériau non utilisé, la plupart des systèmes récupèrent environ 95 % de l'excédent avant de passer à l'étape finale. À des températures comprises entre 160 et 200 degrés Celsius, les molécules de polymère s'associent pour former cette couche protectrice résistante dont on connaît la durée de vie bien supérieure à celle des revêtements traditionnels.

Comment chaque étape contribue à la résistance à long terme contre la rouille et la corrosion

Le prétraitement au phosphate de zinc crée une base qui empêche la corrosion de se développer. Durant le processus de revêtement, un phénomène appelé effet Faraday aide à maintenir l'épaisseur du film assez constante, environ ±2 microns, lorsque les couches ont une épaisseur comprise entre 10 et 40 microns. Cette régularité est très importante, car elle empêche la corrosion de se former sous le revêtement. Lorsque ces revêtements sont correctement durcis, ils forment une barrière hydrofuge qui empêche les électrolytes de pénétrer. Les pièces recouvertes de cette manière résistent généralement plus de 1 000 heures aux tests sévères de brouillard salin conformément aux normes ASTM B117. Cela représente une bien meilleure performance que celle des surfaces peintes par projection, qui tiennent habituellement seulement environ 300 à 500 heures avant de montrer des signes d'endommagement.

Étude de cas : Un équipementier automobile a réduit ses réclamations liées à la corrosion sur le terrain de 60 % après avoir adopté le revêtement électrophorétique (E-Coating)

Un important fabricant de pièces automobiles s'est débarrassé de ces désagréables zones non peintes sur les charnières de portes en passant à la technologie de peinture électrophorétique. Ils ont installé des capteurs à courants de Foucault en ligne le long de la chaîne de production afin de vérifier que chaque pièce était correctement recouverte de peinture. Dix-huit mois plus tard, un phénomène intéressant s'est produit : les réclamations liées à la corrosion ont chuté de 12,7 % à seulement 5,1 %, selon le rapport sectoriel de l'année dernière. Un résultat impressionnant pour l'atelier de production ! De plus, leur nouveau système de filtration en boucle fermée a réduit les émissions de COV de 85 % par rapport aux méthodes traditionnelles utilisant des solvants. Cela a non seulement satisfait toutes les exigences de durabilité nécessaires, mais a également rempli plusieurs critères environnementaux importants avec lesquels de nombreux fabricants ont du mal de nos jours.

Section FAQ

Qu'est-ce que la peinture électrophorétique ?

La peinture électrophorétique, ou peinture par immersion électrophorétique (e-coat), est une méthode qui utilise des forces électrostatiques pour appliquer des revêtements sur des surfaces métalliques, créant ainsi une couche protectrice contre la corrosion et les dommages.

Pourquoi le revêtement électrophorétique est-il meilleur que les méthodes de peinture traditionnelles ?

Le revêtement électrophorétique offre une protection contre la corrosion supérieure, avec une couverture de surface de 98 % et une épaisseur constante que les méthodes de peinture traditionnelles ne peuvent pas atteindre.

Quels sont les avantages du revêtement électrophorétique cataphorétique ?

Le revêtement électrophorétique cataphorétique assure une excellente adhérence et réduit au minimum les problèmes liés à la corrosion, entraînant une diminution significative des réclamations sous garantie de la part des fabricants.

Table des Matières

-

La science derrière le revêtement électrophorétique et la protection contre la corrosion

- Comprendre le mécanisme du revêtement par électrodéposition (Électrodéposition sur surfaces conductrices)

- Rôle de la charge électrique dans le revêtement électrophorétique et migration des ions pendant le dépôt

- Électrodéposition cataphorétique (revêtement cathodique) pour une protection optimale contre la corrosion

-

Couverture uniforme : Comment les lignes de revêtement électrophorétique maximisent la protection des surfaces

- Capacité du revêtement électrophorétique à fournir une couverture complète et homogène pour résister à la corrosion

- Dépassement de la complexité géométrique : Revêtement uniforme sur les pièces complexes et en retrait

- Comparaison avec la peinture traditionnelle : pourquoi les méthodes par pulvérisation manquent de régularité

- Donnée clé : 98 % de couverture de surface en électrodéposition automatisée contre 70 à 80 % en peinture par pulvérisation

-

Revêtement électrophorétique vs. autres méthodes : Durabilité et performance

- Électrodéposition vs. peinture traditionnelle : Résistance à la corrosion et durabilité à long terme comparées

- Performance éprouvée dans des environnements difficiles : Applications automobiles et industrielles

- Barrières à l'adoption : Pourquoi certains secteurs hésitent malgré les avantages du revêtement électrophorétique

-

Le Procédé d'Électrodéposition : Du Prétraitement à la Cuisson pour la Prévention de la Rouille

- Décomposition Étape par Étape du Procédé de Ligne de Dépôt Électrophorétique

- Comment chaque étape contribue à la résistance à long terme contre la rouille et la corrosion

- Étude de cas : Un équipementier automobile a réduit ses réclamations liées à la corrosion sur le terrain de 60 % après avoir adopté le revêtement électrophorétique (E-Coating)

- Section FAQ