La Ciencia Detrás del Recubrimiento Electrolítico y la Protección contra la Corrosión

Comprendiendo el Mecanismo del Recubrimiento Electrolítico (Deposición Electrolítica en Superficies Conductoras)

El proceso de recubrimiento electrolítico funciona aplicando fuerzas electrostáticas para depositar recubrimientos protectores sobre superficies metálicas. Las piezas se sumergen en una solución de e-recubrimiento donde la corriente continua hace que los iones se muevan, atrayendo las partículas de pintura hacia la superficie hasta que se adhieren entre sí formando una capa gruesa. Los recubrimientos epoxi tradicionales suelen dejar pequeños huecos, pero estos métodos electroquímicos llenan realmente esos espacios microscópicos que no podemos ver a simple vista. Según estudios recientes publicados en Nature a mediados de 2025, esto crea un sellado mucho más eficaz contra daños por agua y corrosión química con el tiempo, en comparación con técnicas más antiguas.

Papel de la Carga Eléctrica en el E-Recubrimiento y Migración Iónica Durante el Depósito

La distribución controlada de carga es fundamental en este proceso. Básicamente, los metales anódicos atraen las partículas poliméricas con carga negativa, mientras que las superficies catódicas capturan sus contrapartes con carga positiva. El resultado es una capa mucho más uniforme depositada sobre las superficies, lo que significa menos defectos y una calidad general mejorada. Según estudios recientes, este método reduce la penetración del electrolito en aproximadamente un 60 por ciento en comparación con técnicas no electrostáticas más antiguas. Y esto tiene sentido, ya que básicamente detiene esas reacciones electroquímicas antes de que puedan comenzar a causar todo tipo de problemas relacionados con la corrosión. Muchos fabricantes han notado estos beneficios directamente después de cambiar desde enfoques tradicionales.

Electropintura Catódica (E-Coating Catódico) para una Protección Superior contra la Corrosión

En la electroforesis catódica, la pieza de trabajo actúa como cátodo, atrayendo partículas anticorrosivas con carga positiva. Esta configuración neutraliza los iones hidróxido en la interfaz metálica, conocidos como catalizadores del fallo de adhesión. Los fabricantes automotrices que utilizan líneas de electroforesis reportan un 75 % menos de reclamaciones por corrosión en garantía durante períodos de servicio de 10 años, lo que destaca su eficacia en entornos exigentes.

Cobertura Uniforme: Cómo las Líneas de Recubrimiento Electrolítico Maximizan la Protección Superficial

Capacidad del Recubrimiento Electrolítico para Proporcionar una Cobertura Completa y Uniforme para Resistencia a la Corrosión

El recubrimiento electrolítico logra una resistencia superior a la corrosión mediante la deposición uniforme de pintura a base de agua a través de atracción eléctrica. Esto garantiza una cobertura pareja en bordes, cavidades y superficies planas, eliminando puntos delgados que comprometen la protección, una limitación clave de los métodos de aplicación manual.

Superando la Complejidad Geométrica: Recubrimiento Uniforme en Partes Intrincadas y Recesivas

Los sistemas automatizados de e-barniz destacan por su capacidad para proteger componentes metálicos complejos. La inmersión en el baño permite que los gradientes de carga eléctrica dirijan el recubrimiento hacia cavidades tan estrechas como 0,5 mm, incluyendo fijaciones roscadas, perfiles huecos y uniones con múltiples ángulos. Esto garantiza un encapsulado completo y una barrera continua contra la humedad y los elementos corrosivos.

Comparación con la pintura tradicional: por qué los métodos de pulverización son deficientes en cuanto a uniformidad

La pintura en spray depende de la técnica del operario y de la dinámica de fluidos, lo que suele provocar zonas en sombra con cobertura insuficiente. El exceso de pulverización desperdicia entre un 30 y un 40 por ciento del material, y las irregularidades en el flujo de aire provocan espesores de película desiguales. En contraste, el proceso electroquímico del e-barnizado se autorregula para mantener una uniformidad de espesor de ±2 µm en todas las geometrías.

Dato destacado: 98 % de cobertura superficial en e-barnizado automatizado frente al 70–80 % en pintura por pulverización

Pruebas independientes confirman la ventaja de cobertura del e-barnizado:

- 98,2 % de cobertura superficial en líneas de electroforesis automatizadas (cumplimiento con ISO 2178)

- cobertura del 72–79% en cabinas de pintura convencionales (según auditorías ASTM D3276)

Esta diferencia del 20–25% impacta significativamente en la durabilidad: las piezas con recubrimiento electrodépósito resisten más de 1.000 horas en pruebas de niebla salina, en comparación con 300–500 horas para piezas pintadas por pulverización (Análisis de Recubrimientos Industriales 2023).

Recubrimiento Electrodépósito vs. Métodos Alternativos: Durabilidad y Rendimiento

Recubrimiento Electrodépósito vs. Pintura Tradicional: Resistencia a la Corrosión y Durabilidad a Largo Plazo

El recubrimiento electrolítico (e-coating) supera a la pintura en aerosol convencional en cuanto a la prevención de la corrosión gracias a su método de deposición de material mediante electricidad. Las técnicas en aerosol generalmente logran un cobertura del 70 al 80 por ciento, lo que deja zonas difíciles, como esquinas y grietas, sin protección. El recubrimiento electrolítico automatizado ofrece resultados mucho mejores, cubriendo aproximadamente el 98 por ciento de las superficies en general, según datos recientes del sector de 2023. Sometidas a pruebas de niebla salina, las piezas recubiertas con e-coat pueden sobrevivir mucho más allá de las 1.000 horas antes de mostrar signos de óxido. En la misma prueba, los artículos pintados con aerosol empiezan a corroerse entre las 300 y 400 horas. Otra gran ventaja es que estos recubrimientos poliméricos se adhieren aproximadamente un 40 por ciento mejor que la pintura en aerosol, por lo que no se astillan tan fácilmente cuando se someten a impactos o manipulaciones bruscas durante el transporte y la instalación.

Rendimiento Comprobado en Entornos Extremos: Aplicaciones Caso en Automoción e Industria

Los fabricantes de automóviles han descubierto que las piezas de chasis con recubrimiento electrodéposito terminan con aproximadamente un 60 por ciento menos de problemas de garantía en comparación con aquellas tratadas con recubrimiento en polvo después de haber estado expuestas a la sal de carretera durante cinco años completos. Los responsables de parques eólicos situados en alta mar observan casi ninguna señal de óxido en el interior de los engranajes de sus turbinas, aunque estas máquinas estén constantemente expuestas al aire marino con sal. ¿Por qué ocurre esto? Bueno, el recubrimiento electrodéposito simplemente funciona mejor al cubrir todos esos puntos complicados, como los puntos de soldadura y las esquinas cerradas, donde los recubrimientos tradicionales tienden a acumularse incorrectamente o simplemente a desintegrarse cuando la temperatura fluctúa demasiado durante el funcionamiento.

Barreras para su adopción: por qué algunas industrias dudan a pesar de las ventajas del recubrimiento electrodéposito

Aunque la tecnología funciona bien, muchos fabricantes de tamaño mediano aún tienen dificultades con los costos involucrados. Aproximadamente el 38 por ciento indica que la adaptación de sus instalaciones oscila entre 200 mil y quinientos mil dólares solamente para sistemas básicos. Además, esas grandes estufas industriales de curado consumen entre un 15 y un 25 por ciento más de energía en comparación con cabinas de pintura convencionales. Existe otro problema adicional: la mayoría de los procesos estándar de electroforesis no funcionan en materiales no conductores como ciertos compuestos plásticos, por lo que las empresas a menudo terminan necesitando enfoques híbridos más complejos. A pesar de ello, al considerar la perspectiva general, los estudios indican que las empresas normalmente recuperan su inversión en tres a cinco años debido a que gastan menos en trabajos de recubrimiento y sus productos duran más en el campo antes de requerir mantenimiento.

El Proceso de Electroforesis: Desde el Pretratamiento hasta el Curado para Prevenir la Oxidación

Desglose Paso a Paso del Proceso en la Línea de Recubrimiento Electrophoretic

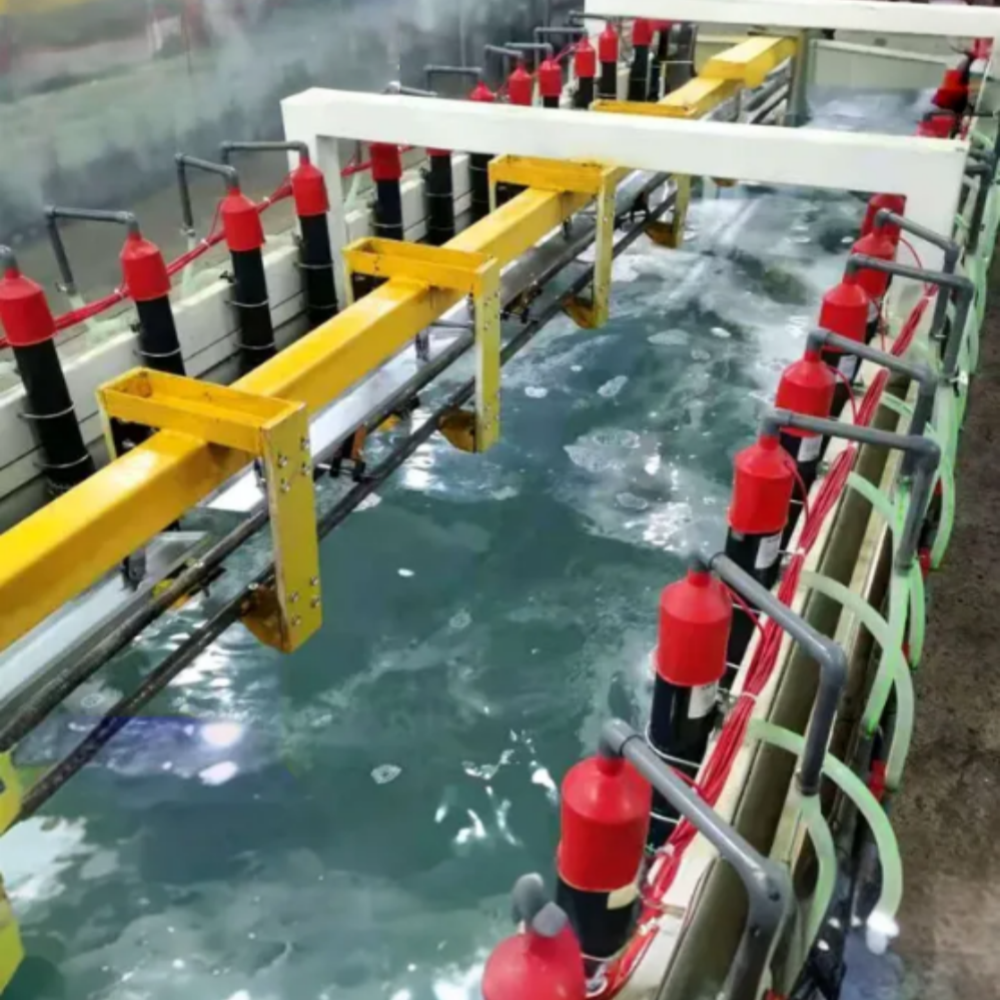

Un sistema de recubrimiento electrorrepositado combina cuidadosos pasos de procesamiento químico con métodos controlados de aplicación eléctrica. El proceso normalmente comienza con un lavado alcalino para eliminar cualquier residuo de aceite de las superficies metálicas. Luego viene el fosfatado, que forma esas pequeñas estructuras cristalinas que ayudan al recubrimiento a adherirse mejor al sustrato. Cuando las piezas entran en el tanque real de e-recubrimiento, reciben entre 100 y 300 voltios de electricidad que empuja las partículas de resina hacia cada superficie, incluyendo rincones y grietas de difícil acceso. Tras enjuagar lo que no se utilizó, la mayoría de los sistemas recupera alrededor del 95 % del material excedente antes de pasar a la etapa final. A temperaturas que oscilan entre 160 y 200 grados Celsius, las moléculas de polímero se unen formando esa capa protectora resistente que todos conocemos y que dura mucho más que los recubrimientos tradicionales.

Cómo cada etapa contribuye a la resistencia a largo plazo contra la oxidación y la corrosión

El pretratamiento con fosfato de zinc crea una base que detiene la corrosión desde su inicio. Durante el proceso de recubrimiento, algo llamado efecto Faraday ayuda a mantener el espesor de la película bastante consistente, aproximadamente ±2 micrones, cuando se trabaja con capas entre 10 y 40 micrones de espesor. Esta consistencia es muy importante porque evita que la corrosión se forme debajo del recubrimiento. Cuando estos recubrimientos se curan adecuadamente, forman una barrera repelente al agua que mantiene fuera los electrolitos. Las piezas recubiertas de esta manera suelen durar más de 1.000 horas en aquellas pruebas severas de niebla salina especificadas por los estándares ASTM B117. Eso es considerablemente mejor que lo que pueden soportar la mayoría de las superficies pintadas con spray, las cuales generalmente solo resisten alrededor de 300 a 500 horas antes de mostrar signos de daño.

Estudio de Caso: Un fabricante original de automóviles reduce en un 60% las reclamaciones por corrosión en campo después de cambiar al recubrimiento electrodéposo (E-Coating)

Un importante fabricante de componentes automotrices eliminó los molestos huecos de pintura en las bisagras de las puertas al cambiar a la tecnología de recubrimiento electrophoretic (e-coating). Instaló sensores de corriente parásita en línea a lo largo de la línea de producción para verificar que cada pieza estuviera correctamente recubierta. Dieciocho meses después, sucedió algo interesante: según el informe del año pasado, las reclamaciones por garantía relacionadas con la corrosión cayeron de alrededor del 12,7% a solo el 5,1%. ¡Un resultado bastante impresionante para la planta de producción! Además, su nuevo sistema de filtración en bucle cerrado redujo las emisiones de COV en un asombroso 85 % en comparación con los métodos tradicionales basados en disolventes. Esto no solo cumplió todos los requisitos necesarios de durabilidad, sino que también cumplió varios importantes criterios ambientales con los que muchas empresas manufactureras actualmente luchan por cumplir.

Sección de Preguntas Frecuentes

¿Qué es el recubrimiento electrophoretic?

El recubrimiento electrophoretic, o e-coat, es un método que utiliza fuerzas electrostáticas para aplicar recubrimientos sobre superficies metálicas, creando una capa protectora contra la corrosión y daños.

¿Por qué es mejor la e-catáfora que los métodos tradicionales de pintura?

La e-catáfora ofrece una protección superior contra la corrosión, con un 98 % de cobertura superficial y un espesor consistente que los métodos tradicionales de pintura no pueden lograr.

¿Cuáles son los beneficios de la electrocatáfora?

La electrocatáfora proporciona una excelente adherencia y minimiza problemas relacionados con la corrosión, logrando reducciones significativas en las reclamaciones de garantía por parte de los fabricantes.

Tabla de Contenido

- La Ciencia Detrás del Recubrimiento Electrolítico y la Protección contra la Corrosión

-

Cobertura Uniforme: Cómo las Líneas de Recubrimiento Electrolítico Maximizan la Protección Superficial

- Capacidad del Recubrimiento Electrolítico para Proporcionar una Cobertura Completa y Uniforme para Resistencia a la Corrosión

- Superando la Complejidad Geométrica: Recubrimiento Uniforme en Partes Intrincadas y Recesivas

- Comparación con la pintura tradicional: por qué los métodos de pulverización son deficientes en cuanto a uniformidad

- Dato destacado: 98 % de cobertura superficial en e-barnizado automatizado frente al 70–80 % en pintura por pulverización

-

Recubrimiento Electrodépósito vs. Métodos Alternativos: Durabilidad y Rendimiento

- Recubrimiento Electrodépósito vs. Pintura Tradicional: Resistencia a la Corrosión y Durabilidad a Largo Plazo

- Rendimiento Comprobado en Entornos Extremos: Aplicaciones Caso en Automoción e Industria

- Barreras para su adopción: por qué algunas industrias dudan a pesar de las ventajas del recubrimiento electrodéposito

-

El Proceso de Electroforesis: Desde el Pretratamiento hasta el Curado para Prevenir la Oxidación

- Desglose Paso a Paso del Proceso en la Línea de Recubrimiento Electrophoretic

- Cómo cada etapa contribuye a la resistencia a largo plazo contra la oxidación y la corrosión

- Estudio de Caso: Un fabricante original de automóviles reduce en un 60% las reclamaciones por corrosión en campo después de cambiar al recubrimiento electrodéposo (E-Coating)

- Sección de Preguntas Frecuentes