หลักการทางวิทยาศาสตร์ของการเคลือบด้วยไฟฟ้าและการป้องกันการกัดกร่อน

ทำความเข้าใจกลไกของระบบอีโค้ต (E-Coat) (การเคลือบด้วยไฟฟ้าบนพื้นผิวที่นำไฟฟ้าได้)

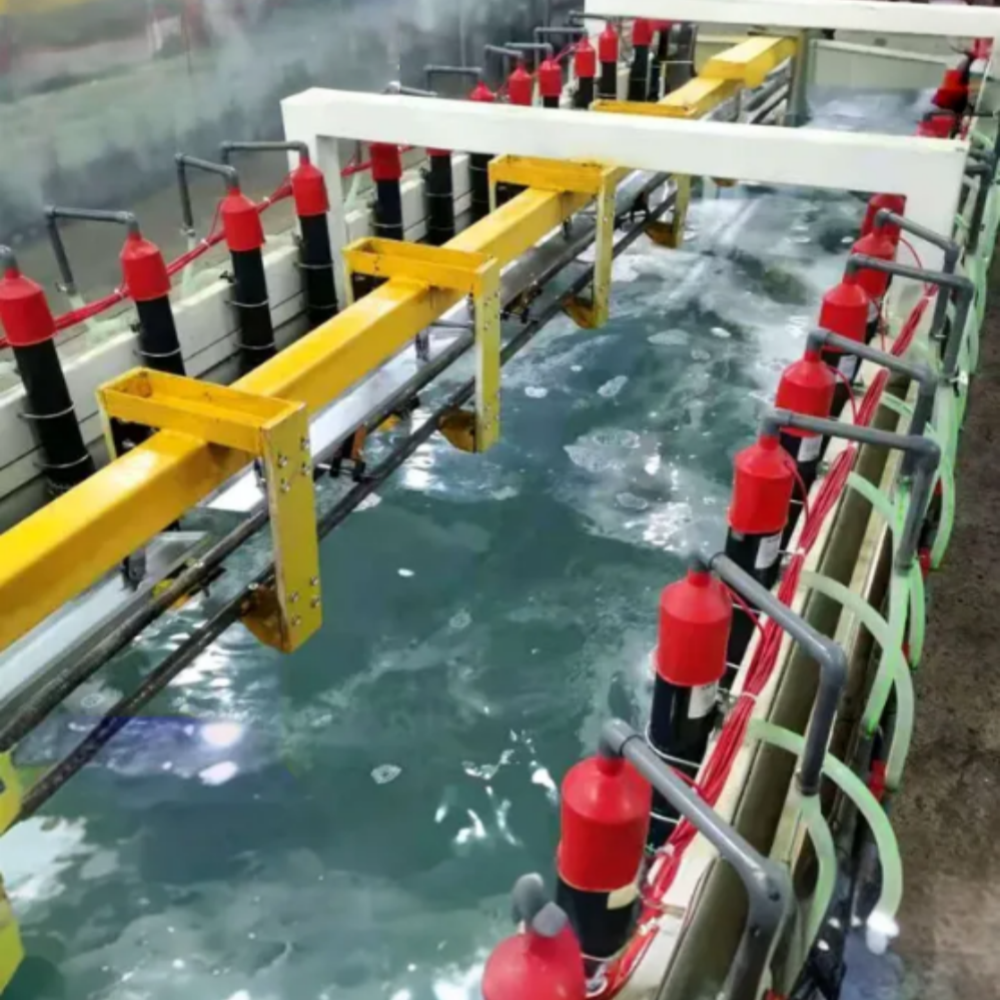

กระบวนการเคลือบด้วยไฟฟ้า (Electrophoretic coating) ทำงานโดยใช้แรงดันไฟฟ้าสถิตเพื่อทำการเคลือบผิวโลหะให้ได้ชั้นป้องกันที่มีคุณภาพ ชิ้นส่วนจะถูกจุ่มลงในสารละลายอี-เคลือบ (e-coat solution) โดยกระแสไฟฟ้าตรงจะทำให้ไอออนเคลื่อนที่และดึงดูดอนุภาคสีให้เคลื่อนตัวเข้าสู่พื้นผิว จนเกิดเป็นชั้นเคลือบที่หนาแน่นและยึดติดได้ดี ชั้นเคลือบอีพ็อกซี่แบบดั้งเดิมมักจะทิ้งรูเล็กๆ ไว้ แต่กระบวนการทางไฟฟ้าเคมีนี้สามารถเติมเต็มช่องว่างจุลภาคที่ตามองไม่เห็นได้จริง ตามรายงานการศึกษาล่าสุดที่เผยแพร่ในวารสาร Nature เมื่อปี 2025 ระบุว่า วิธีการนี้สามารถสร้างการป้องกันน้ำและความเสียหายจากสารเคมีได้ดีกว่าเทคนิคเดิมอย่างมากเมื่อใช้งานเป็นเวลานาน

บทบาทของประจุไฟฟ้าในการเคลือบด้วยไฟฟ้าและการเคลื่อนที่ของไอออนในระหว่างการสะสมตัว

การกระจายประจุที่ถูกควบคุมมีความสำคัญอย่างยิ่งต่อกระบวนการนี้ โดยพื้นฐานแล้ว โลหะแอโนดจะดึงดูดอนุภาคโพลิเมอร์ที่มีประจุลบ ในขณะที่พื้นผิวคาโทดจะจับอนุภาคที่มีประจุบวกเอาไว้ ผลลัพธ์ที่ได้คือการเคลือบที่สม่ำเสมอขึ้นทั่วทั้งพื้นผิว ซึ่งหมายถึงจุดบกพร่องลดลงและคุณภาพโดยรวมดีขึ้น ตามรายงานการศึกษาล่าสุด วิธีการนี้สามารถลดการซึมผ่านของอิเล็กโทรไลต์ได้ประมาณ 60 เปอร์เซ็นต์ เมื่อเทียบกับเทคนิคแบบเดิมที่ไม่ใช้ไฟฟ้าสถิต ซึ่งเป็นเรื่องที่เข้าใจได้ เพราะกระบวนการนี้แทบจะหยุดปฏิกิริยาทางไฟฟ้าเคมีไม่ให้เกิดขึ้นตั้งแต่แรก จึงป้องกันปัญหาที่เกี่ยวข้องกับการกัดกร่อนได้อย่างมีประสิทธิภาพ ผู้ผลิตหลายรายต่างก็ได้สัมผัสประโยชน์เหล่านี้ด้วยตนเองหลังจากเปลี่ยนมาใช้วิธีการนี้แทนวิธีการแบบดั้งเดิม

การเคลือบด้วยไฟฟ้าแบบคาโทดิก (Cataphoretic Electrocoating หรือ Cathodic E-Coating) เพื่อการป้องกันการกัดกร่อนที่เหนือกว่า

ในการเคลือบสีแบบคาธาโฟเรสิส (Cataphoretic Electrocoating) ชิ้นงานทำหน้าที่เป็นขั้วไฟฟ้าลบ (Cathode) ซึ่งจะดึงดูดอนุภาคป้องกันการกัดกร่อนที่มีประจุบวก กระบวนการนี้ช่วยทำให้ไอออนไฮดรอกไซด์ (Hydroxide Ions) ซึ่งเป็นตัวเร่งปฏิกิริยาหลักที่ทำให้การยึดเกาะลดลงเกิดการเป็นกลางที่บริเวณผิวโลหะ ผู้ผลิตรถยนต์ที่ใช้สายการเคลือบแบบคาธาโฟเรสิสรายงานว่ามีจำนวนปัญหาการรับประกันที่เกี่ยวข้องกับสนิมลดลงถึง 75% ภายในช่วงระยะเวลาการใช้งาน 10 ปี ซึ่งแสดงให้เห็นถึงประสิทธิภาพของกระบวนการในสภาพแวดล้อมที่มีความท้าทาย

การเคลือบอย่างสม่ำเสมอ: สายการเคลือบแบบอิเล็กโทรโฟเรสิส (Electrophoretic Coating) เพิ่มประสิทธิภาพการปกป้องพื้นผิวได้อย่างไร

ความสามารถของระบบอี-เคลือบ (E-Coat) ในการให้การเคลือบที่สมบูรณ์และสม่ำเสมอเพื่อป้องกันการกัดกร่อน

การเคลือบแบบอิเล็กโทรโฟเรสิสสามารถให้ความต้านทานต่อการกัดกร่อนที่ยอดเยี่ยม เนื่องจากมีการเคลือบสีที่เป็นน้ำโดยใช้หลักการดึงดูดทางไฟฟ้า ซึ่งช่วยให้การเคลือบมีความหนาสม่ำเสมอทั่วถึงทุกส่วน ไม่ว่าจะเป็นขอบมุม โพรง หรือพื้นที่ราบ ช่วยกำจัดจุดที่เคลือบบางจนเป็นช่องโหว่ในการป้องกันสนิม ซึ่งเป็นข้อจำกัดหลักของวิธีการเคลือบแบบดั้งเดิม

การรับมือกับความซับซ้อนทางรูปทรงเรขาคณิต: การเคลือบที่สม่ำเสมอแม้บนชิ้นส่วนที่มีรูปร่างซับซ้อนหรืออยู่ในตำแหน่งลึก

ระบบเคลือบอีเล็กโทรโฟรีซิสอัตโนมัติมีความโดดเด่นในการปกป้องชิ้นส่วนโลหะที่มีความซับซ้อน การจุ่มชิ้นงานลงในอ่างเคลือบทำให้แรงดันไฟฟ้าช่วยนำพาสารเคลือบให้ซึมเข้าไปในส่วนเว้าลึกที่มีความกว้างเพียง 0.5 มม. ได้ รวมถึงส่วนยึดต่อแบบเกลียว โครงสร้างกล่อง และข้อต่อที่มุมหลากหลายรูปแบบ ซึ่งช่วยให้ชิ้นงานถูกหุ้มด้วยสารเคลือบอย่างสมบูรณ์ และสร้างเกราะป้องกันความชื้นและสารกัดกร่อนได้อย่างต่อเนื่อง

การเปรียบเทียบกับการทาสีแบบดั้งเดิม: เหตุใดวิธีการพ่นจึงให้ผลลัพธ์ที่ไม่สม่ำเสมอ

การพ่นสีขึ้นอยู่กับเทคนิคของผู้ปฏิบัติงานและแรงดันของของเหลว ซึ่งมักจะทำให้เกิดพื้นที่เงาที่มีการเคลือบไม่ถึง ขณะที่การพ่นสีเกินเป็นสาเหตุให้วัสดุสูญเสียไป 30–40% และการไหลเวียนของอากาศที่ไม่สม่ำเสมอทำให้ความหนาของฟิล์มสีไม่เท่ากัน แต่ในทางตรงกันข้าม กระบวนการเคลือบอีเล็กโทรโฟรีซิสที่เป็นปฏิกิริยาทางไฟฟ้าเคมีสามารถควบคุมตนเองเพื่อรักษาความสม่ำเสมอของความหนา ±2 ไมครอน บนพื้นผิวทุกรูปทรงเรขาคณิต

ข้อมูลเชิงลึก: พื้นที่เคลือบผิวถึง 98% ในการเคลือบอีเล็กโทรโฟรีซิสแบบอัตโนมัติ เทียบกับ 70–80% ในการพ่นสี

การทดสอบจากหน่วยงานอิสระยืนยันถึงข้อได้เปรียบในการเคลือบของอีเล็กโทรโฟรีซิส:

- พื้นที่ผิวเคลือบทั้งหมด 98.2% ในสายการเคลือบอิเล็กโทรโฟเรซิสแบบอัตโนมัติ (สอดคล้องตามมาตรฐาน ISO 2178)

- 72–79% การปกคลุม ในห้องพ่นสีแบบดั้งเดิม (ตามการตรวจสอบมาตรฐาน ASTM D3276)

ความแตกต่าง 20–25% นี้มีผลอย่างมากต่ออายุการใช้งาน—ชิ้นส่วนที่ผ่านการเคลือบอีเล็กโทรโฟเรซิสสามารถทนต่อการทดสอบในสภาพแวดล้อมสเปรย์เกลือได้มากกว่า 1,000 ชั่วโมง เมื่อเทียบกับชิ้นส่วนที่พ่นสีทั่วไปซึ่งทนได้เพียง 300–500 ชั่วโมง (การวิเคราะห์สีอุตสาหกรรม 2023)

การเคลือบอิเล็กโทรโฟเรซิส เทียบกับวิธีการอื่น: ความทนทานและการทำงาน

การเคลือบอีเล็กโทรโฟเรซิส เทียบกับสีแบบดั้งเดิม: การต้านทานการกัดกร่อนและความทนทานในระยะยาว

การเคลือบด้วยไฟฟ้า (E-coating) มีประสิทธิภาพในการป้องกันสนิมได้ดีกว่าการพ่นสีแบบทั่วไป เนื่องจากกระบวนการใช้ไฟฟ้าในการเคลือบวัสดุ วิธีการพ่นสีทั่วไปมักให้การปกคลุมพื้นที่ประมาณ 70 ถึง 80 เปอร์เซ็นต์ ซึ่งจุดที่เข้าถึงยาก เช่น ตามมุมหรือรอยต่อต่าง ๆ มักไม่ได้รับการปกป้อง แต่การเคลือบด้วยไฟฟ้าอัตโนมัติ (electrophoretic coating) ให้ผลลัพธ์ที่ดีกว่ามาก โดยสามารถเคลือบได้ถึงประมาณ 98 เปอร์เซ็นต์ของพื้นผิวทั้งหมด ตามข้อมูลอุตสาหกรรมล่าสุดในปี 2023 เมื่อทดสอบด้วยสภาพแวดล้อมห้องเกลือ (salt fog test) ชิ้นส่วนที่เคลือบด้วย e-coat สามารถทนทานต่อการกัดกร่อนได้เกิน 1,000 ชั่วโมงก่อนที่จะเริ่มแสดงอาการสนิม ในขณะที่ชิ้นส่วนที่พ่นสีธรรมดาจะเริ่มกัดกร่อนระหว่าง 300 ถึง 400 ชั่วโมงเท่านั้น อีกข้อได้เปรียบสำคัญคือ สารเคลือบโพลิเมอร์ชนิดนี้ยึดติดพื้นผิวได้แข็งแรงกว่าสีพ่นประมาณ 40 เปอร์เซ็นต์ จึงไม่หลุดลอกง่ายเมื่อเจอแรงกระแทกหรือการขนส่งและการติดตั้งที่หยาบคาย

ประสิทธิภาพที่พิสูจน์แล้วในสภาพแวดล้อมที่รุนแรง: การประยุกต์ใช้งานกรณีอุตสาหกรรมยานยนต์และอุตสาหกรรมทั่วไป

ผู้ผลิตรถยนต์พบว่าชิ้นส่วนตัวถังที่ผ่านการเคลือบด้วยอีโค้ท (e-coating) มีปัญหาเกี่ยวกับการรับประกันน้อยลงประมาณ 60 เปอร์เซ็นต์ เมื่อเทียบกับชิ้นส่วนที่ใช้การพาวเดอร์โค้ท (powder coating) หลังจากถูกปล่อยทิ้งไว้ภายใต้สภาพเกลือถนนเป็นเวลานานถึงห้าปีเต็ม ผู้จัดการฟาร์มกังหันลมที่ทำงานในพื้นที่นอกชายฝั่ง ยังรายงานว่าแทบไม่พบสัญญาณของสนิมภายในเกียร์กล่องของกังหันเลย แม้ว่าเครื่องจักรเหล่านี้จะถูกกระหน่ำด้วยอากาศทะเลที่มีเกลืออยู่ตลอดเวลา แล้วเหตุใดเรื่องเช่นนี้จึงเกิดขึ้น? คำตอบคือ อีโค้ทสามารถทำงานได้ดีกว่าในการเคลือบจุดต่างๆ ที่เข้าถึงยาก เช่น จุดเชื่อมรอยเชื่อม (weld points) และมุมที่แคบซึ่งสารเคลือบแบบจุ่ม (dip coating) ทั่วไปมักจะรวมตัวกันผิดที่ หรือแตกออกเมื่ออุณหภูมิเปลี่ยนแปลงมากเกินไประหว่างการใช้งาน

อุปสรรคในการนำอีโค้ทไปใช้: เหตุใดบางอุตสาหกรรมจึงยังลังเลแม้จะมีข้อได้เปรียบจากอีโค้ท

แม้ว่าเทคโนโลยีจะมีประสิทธิภาพดี แต่ผู้ผลิตขนาดกลางจำนวนมากยังคงประสบปัญหาเรื่องต้นทุนที่เกี่ยวข้อง โดยมีประมาณ 38 เปอร์เซ็นต์ที่ระบุว่าการปรับปรุงสถานประกอบการให้รองรับระบบใหม่นั้นมีค่าใช้จ่ายระหว่าง 200,000 ดอลลาร์สหรัฐถึง 500,000 ดอลลาร์สหรัฐเพียงเพื่อติดตั้งระบบพื้นฐาน นอกจากนี้ เตาอบอุตสาหกรรมสำหรับอบแข็งยังใช้พลังงานมากกว่าห้องพ่นสีแบบทั่วไปถึง 15 ถึง 25 เปอร์เซ็นต์ อีกทั้งยังมีปัญหาอีกประการหนึ่งคือ กระบวนการเคลือบสีแบบอิเล็กโทรโค้ทมาตรฐานส่วนใหญ่ไม่สามารถใช้กับวัสดุที่ไม่นำไฟฟ้า เช่น คอมโพสิตพลาสติกบางชนิด บริษัทจึงมักต้องใช้วิธีการผสมผสานที่ซับซ้อน อย่างไรก็ตาม หากพิจารณาภาพรวม งานวิจัยชี้ว่าโดยทั่วไปแล้วธุรกิจสามารถคืนทุนได้ภายในสามถึงห้าปี เนื่องจากมีค่าใช้จ่ายลดลงในการทำงานสีใหม่ และผลิตภัณฑ์มีอายุการใช้งานยาวนานขึ้นก่อนที่จะต้องบำรุงรักษา

กระบวนการเคลือบสีด้วยไฟฟ้า: จากการเตรียมผิวจนถึงการอบเพื่อป้องกันสนิม

การวิเคราะห์ขั้นตอนกระบวนการเคลือบสีด้วยไฟฟ้า (Electrophoretic Coating Line)

ระบบเคลือบด้วยการเคลื่อนย้ายทางไฟฟ้า (Electrophoretic coating system) รวมกระบวนการทางเคมีที่ละเอียดอ่อนเข้ากับวิธีการใช้ไฟฟ้าอย่างมีการควบคุม กระบวนการโดยทั่วไปจะเริ่มต้นด้วยการล้างด้วยสารด่างเพื่อกำจัดคราบน้ำมันที่เหลืออยู่บนพื้นผิวโลหะ จากนั้นจะเป็นกระบวนการฟอสเฟต (Phosphating) ซึ่งจะสร้างโครงสร้างผลึกเล็กๆ ที่ช่วยให้ชั้นเคลือบยึดติดกับพื้นผิวได้ดีขึ้น เมื่อชิ้นส่วนถูกนำไปไว้ในถังเคลือบไฟฟ้าจริง ชิ้นส่วนจะได้รับไฟฟ้าระหว่าง 100 ถึง 300 โวลต์ ซึ่งจะผลักอนุภาคเรซินให้เคลือบทุกพื้นผิว รวมถึงมุมและซอกที่เข้าถึงได้ยาก หลังจากล้างสารที่ไม่ได้ใช้ออกแล้ว ระบบส่วนใหญ่สามารถกู้คืนสารส่วนเกินได้ประมาณ 95% ก่อนที่จะเข้าสู่ขั้นตอนสุดท้าย เมื่อถึงอุณหภูมิระหว่าง 160 ถึง 200 องศาเซลเซียส โมเลกุลโพลิเมอร์จะเชื่อมโยงกันจนเกิดเป็นชั้นป้องกันที่แข็งแรง ซึ่งเรารู้ดีว่าคงทนยาวนานกว่าชั้นเคลือบทั่วไปมาก

แต่ละขั้นตอนมีส่วนช่วยอย่างไรในการป้องกันสนิมและการกัดกร่อนในระยะยาว

การเตรียมพื้นผิวด้วยสังกะสีฟอสเฟตจะสร้างฐานพื้นผิวที่ช่วยป้องกันการกัดกร่อนไม่ให้เริ่มต้นขึ้นมาได้ ในระหว่างกระบวนการเคลือบ ปรากฏการณ์ที่เรียกว่า ปรากฏการณ์ฟาราเดย์ (Faraday effect) จะช่วยให้ความหนาของฟิล์มเคลือบมีความสม่ำเสมอค่อนข้างสูง ที่ประมาณ ±2 ไมครอน เมื่อทำงานกับชั้นเคลือบที่มีความหนาระหว่าง 10 ถึง 40 ไมครอน ความสม่ำเสมอนี้มีความสำคัญมาก เพราะช่วยป้องกันการเกิดการกัดกร่อนใต้ชั้นเคลือบ เมื่อชั้นเคลือบเหล่านี้ถูกอบแห้งอย่างเหมาะสมแล้ว จะเกิดเป็นเกราะกันน้ำที่ช่วยป้องกันการซึมผ่านของอิเล็กโทรไลต์ ชิ้นส่วนที่เคลือบด้วยวิธีนี้โดยทั่วไปสามารถทนต่อการทดสอบพ่นเกลือในสภาพแวดล้อมที่รุนแรงได้มากกว่า 1,000 ชั่วโมง ตามมาตรฐาน ASTM B117 ซึ่งกำหนดไว้ นับว่าทนทานกว่าพื้นผิวที่เคลือบด้วยสีแบบพ่นทั่วไปมาก ซึ่งโดยปกติจะสามารถทนต่อการทดสอบได้เพียงประมาณ 300 ถึง 500 ชั่วโมงเท่านั้น ก่อนที่จะเริ่มเห็นสัญญาณของความเสียหาย

กรณีศึกษา: ผู้ผลิตชิ้นส่วนยานยนต์รายใหญ่ลดการร้องเรียนเกี่ยวกับการกัดกร่อนในสนามจริงลง 60% หลังเปลี่ยนมาใช้ระบบอี-เคลือบ (E-Coating)

ผู้ผลิตชิ้นส่วนรถยนต์รายใหญ่รายหนึ่งสามารถกำจัดปัญหาสีลอกเป็นหย่อมๆ ที่บานพับประตูได้ หลังจากเปลี่ยนมาใช้เทคโนโลยีเคลือบอิเล็กโทรโฟเรติก (e-coating) โดยติดตั้งเซ็นเซอร์วัดกระแสไฟฟ้าแบบไหลวน (eddy current) แบบออนไลน์ตามไลน์การผลิต เพื่อตรวจสอบว่าชิ้นงานทุกชิ้นได้รับการเคลือบอย่างถูกต้อง 18 เดือนต่อมาเกิดปรากฏการณ์ที่น่าสนใจขึ้น: จำนวนข้อร้องเรียนการรับประกันที่เกี่ยวข้องกับสนิมลดลงอย่างมาก จากประมาณ 12.7% เหลือเพียง 5.1% ตามรายงานอุตสาหกรรมเมื่อปีที่แล้ว ถือเป็นผลงานที่น่าประทับใจมากสำหรับการดำเนินงานในโรงงาน นอกจากนี้ ระบบกรองแบบวงจรปิด (closed-loop filtration) ใหม่ยังช่วยลดการปล่อย VOC ลงได้ถึง 85% เมื่อเทียบกับวิธีการเคลือบที่ใช้ตัวทำละลายแบบดั้งเดิม ไม่เพียงแต่ช่วยให้เป็นไปตามข้อกำหนดด้านความทนทานที่จำเป็นเท่านั้น แต่ยังสามารถบรรลุเป้าหมายทางด้านสิ่งแวดล้อมหลายประการที่ผู้ผลิตหลายรายในปัจจุบันมีความลำบากในการดำเนินการ

ส่วน FAQ

การเคลือบอิเล็กโทรโฟเรติกคืออะไร?

การเคลือบอิเล็กโทรโฟเรติก หรือ e-coat เป็นกระบวนการหนึ่งที่ใช้แรงไฟฟ้าสถิตในการเคลือบผิวโลหะ เพื่อสร้างชั้นป้องกันที่ช่วยปกป้องพื้นผิวจากการกัดกร่อนและความเสียหาย

ทำไมการเคลือบอีโค้ทจึงดีกว่าวิธีการทาสีแบบดั้งเดิม

อีโค้ทให้การป้องกันการกัดกร่อนที่ดีเยี่ยม มีการเคลือบทั่วถึง 98% ของพื้นผิว และมีความหนาสม่ำเสมอซึ่งวิธีการทาสีแบบดั้งเดิมไม่สามารถทำได้

ข้อดีของการเคลือบสีแบบคาแทโฟเรสิส (Cataphoretic electrocoating) คืออะไร

การเคลือบสีแบบคาแทโฟเรสิสให้การยึดติดที่ยอดเยี่ยม และช่วยลดปัญหาที่เกี่ยวข้องกับการกัดกร่อน ทำให้ผู้ผลิตสามารถลดการรับประกันที่เกี่ยวข้องได้อย่างมาก

สารบัญ

- หลักการทางวิทยาศาสตร์ของการเคลือบด้วยไฟฟ้าและการป้องกันการกัดกร่อน

-

การเคลือบอย่างสม่ำเสมอ: สายการเคลือบแบบอิเล็กโทรโฟเรสิส (Electrophoretic Coating) เพิ่มประสิทธิภาพการปกป้องพื้นผิวได้อย่างไร

- ความสามารถของระบบอี-เคลือบ (E-Coat) ในการให้การเคลือบที่สมบูรณ์และสม่ำเสมอเพื่อป้องกันการกัดกร่อน

- การรับมือกับความซับซ้อนทางรูปทรงเรขาคณิต: การเคลือบที่สม่ำเสมอแม้บนชิ้นส่วนที่มีรูปร่างซับซ้อนหรืออยู่ในตำแหน่งลึก

- การเปรียบเทียบกับการทาสีแบบดั้งเดิม: เหตุใดวิธีการพ่นจึงให้ผลลัพธ์ที่ไม่สม่ำเสมอ

- ข้อมูลเชิงลึก: พื้นที่เคลือบผิวถึง 98% ในการเคลือบอีเล็กโทรโฟรีซิสแบบอัตโนมัติ เทียบกับ 70–80% ในการพ่นสี

- การเคลือบอิเล็กโทรโฟเรซิส เทียบกับวิธีการอื่น: ความทนทานและการทำงาน

- กระบวนการเคลือบสีด้วยไฟฟ้า: จากการเตรียมผิวจนถึงการอบเพื่อป้องกันสนิม