Die Wissenschaft hinter der elektrophoretischen Beschichtung und dem Korrosionsschutz

Das Funktionsprinzip der E-Coat-Technologie (Elektrophoretische Abscheidung auf leitenden Oberflächen)

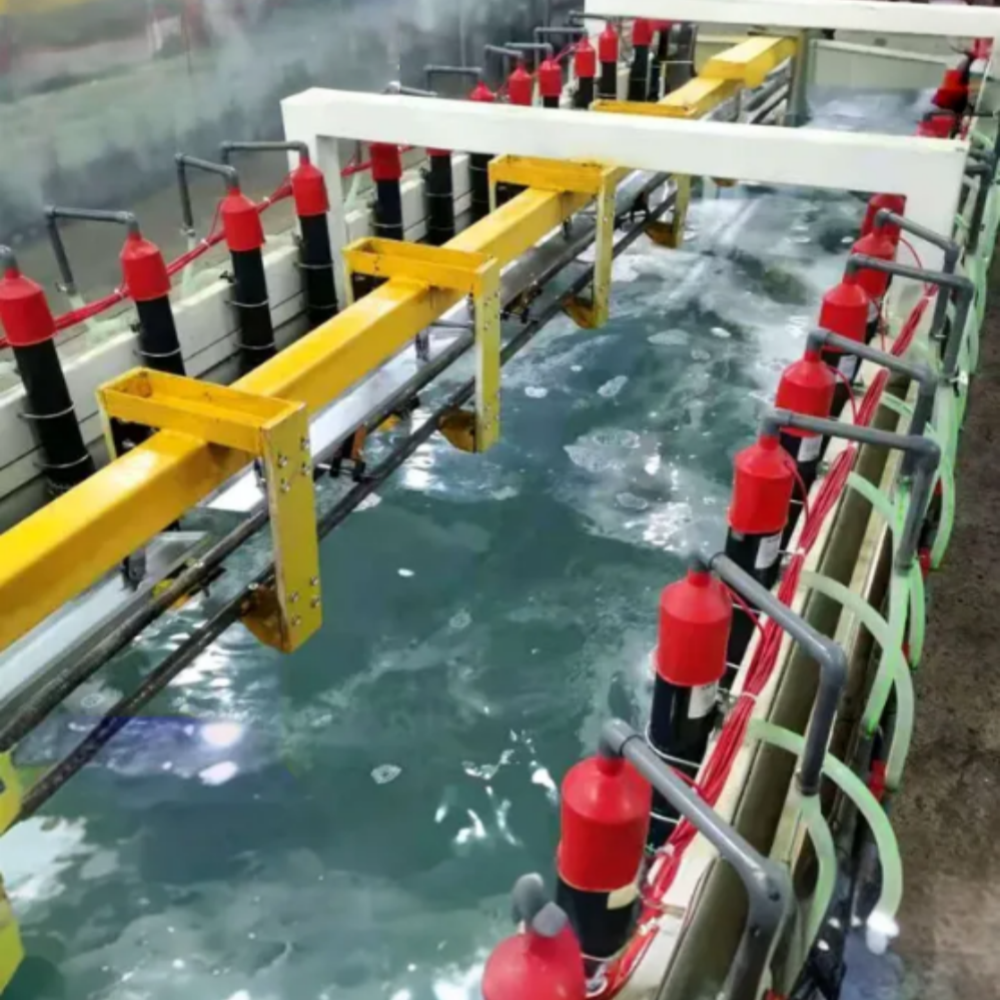

Das elektrophoretische Beschichtungsverfahren funktioniert durch die Anwendung elektrostatischer Kräfte, um Schutzschichten auf Metalloberflächen aufzubringen. Die Bauteile werden in eine E-Coat-Lösung getaucht, wobei Gleichstrom Ionen in Bewegung versetzt und Lackpartikel zur Oberfläche gezogen werden, bis sie sich zu einer dicken Schicht verbinden. Herkömmliche Epoxidharz-Beschichtungen hinterlassen oft mikroskopisch kleine Hohlräume, doch diese elektrochemischen Verfahren füllen diese unsichtbaren Lücken tatsächlich. Laut kürzlich in Nature (2025) veröffentlichten Studien entsteht dadurch im Vergleich zu älteren Techniken eine deutlich bessere Abdichtung gegen Wasserschäden und chemische Korrosion über die Zeit.

Rolle der elektrischen Ladung bei der E-Beschichtung und Ionenwanderung während der Ablagerung

Eine gezielte Ladungsverteilung liegt diesem Prozess zugrunde. Grundsätzlich ziehen anodische Metalle die negativ geladenen Polymerpartikel an, während kathodische Oberflächen ihre positiv geladenen Gegenstücke binden. Das Ergebnis? Eine gleichmäßigere Beschichtung wird auf den Oberflächen abgeschieden, was weniger Fehler und eine bessere Gesamtqualität bedeutet. Laut jüngsten Studien reduziert diese Methode das Eindringen von Elektrolyten um rund 60 Prozent im Vergleich zu älteren, nicht-elektrostatischen Verfahren. Das ist logisch, da auf diese Weise die elektrochemischen Reaktionen unterbunden werden, bevor sie beginnen können, diverse Probleme im Zusammenhang mit Korrosion zu verursachen. Viele Hersteller haben diese Vorteile selbst erfahren, nachdem sie von traditionellen Verfahren umgestellt haben.

Kathodisches Elektrotauchlackieren (Kathoden-E-Lackierung) für überlegene Korrosionsprotection

Bei der kathodischen Tauchlackierung wirkt das Werkstück als Kathode und zieht positiv geladene korrosionsgeschützte Partikel an. Dieses Verfahren neutralisiert Hydroxidionen an der Metallgrenzfläche – bekannte Katalysatoren für Adhäsionsversagen. Automobilhersteller, die kathodische Lackieranlagen einsetzen, berichten von 75 % weniger korrosionsbedingten Garantieansprüchen innerhalb von 10 Jahren Nutzungsdauer, was die Effektivität dieses Verfahrens unter anspruchsvollen Umweltbedingungen unterstreicht.

Gleichmäßige Abdeckung: Wie elektrophoretische Lackieranlagen den Oberflächenschutz maximieren

Fähigkeit des Elektrotauchlacks, eine vollständige und gleichmäßige Abdeckung für Korrosionsschutz zu gewährleisten

Die elektrophoretische Beschichtung erreicht eine hervorragende Korrosionsbeständigkeit durch eine gleichmäßige Ablagerung von wasserbasierendem Lack mittels elektrischer Anziehungskraft. Dadurch wird eine gleichmäßige Abdeckung aller Kanten, Hohlräume und Flächen gewährleistet und Stellen mit ungenügendem Schutz, wie sie bei manuellen Applikationsverfahren entstehen können, vermieden.

Überwindung geometrischer Komplexität: Gleichmäßige Beschichtung komplexer und eingetiebener Bauteile

Automatisierte Elektrotauchlacksysteme sind hervorragend geeignet, um komplexe Metallbauteile zu schützen. Durch das Tauchen in das Lackbad ermöglichen elektrische Potentialunterschiede, dass der Lack auch in Nuten und Hohlräume von nur 0,5 mm Tiefe gelangt – beispielsweise in Gewindeschrauben, Kastenprofilen und Mehrfachknoten. Somit ist eine vollständige Umschließung und eine durchgängige Barriere gegen Feuchtigkeit und korrosive Elemente gewährleistet.

Vergleich mit herkömmlicher Lackierung: Warum Spritzverfahren bei der Konsistenz zurückbleiben

Die Spritzlackierung hängt von der Technik des Bedieners und von Strömungsdynamik ab, wodurch häufig Schattenflächen mit ungenügender Abdeckung entstehen. 30–40 % des Materials gehen durch Overspray verloren, und Luftströmungsunterschiede führen zu ungleichmäßiger Schichtdicke. Im Gegensatz dazu reguliert sich der elektrochemische Prozess beim Elektrotauchlackieren selbst und gewährleistet so eine gleichmäßige Dicke mit einer Abweichung von ±2 µm über alle Geometrien hinweg.

Datenanalyse: 98 % Oberflächenabdeckung beim automatisierten Elektrotauchlackieren im Vergleich zu 70–80 % beim Spritzlackieren

Unabhängige Tests bestätigen den Abdeckungsvorteil des Elektrotauchlackierens:

- 98,2 % Oberflächenabdeckung in automatisierten elektrophoretischen Anlagen (ISO 2178-Konformität)

- 72–79 % Abdeckung in konventionellen Spritzkabinen (gemäß ASTM D3276-Audits)

Diese 20–25 %ige Differenz wirkt sich erhebend auf die Langlebigkeit aus – e-coated Teile halten über 1.000 Stunden in Salzsprühnebel-Tests stand, im Vergleich zu 300–500 Stunden bei spritzlackierten Vergleichsstücken (Industrial Coatings Analysis 2023).

Elektrophoretische Beschichtung im Vergleich zu alternativen Methoden: Langlebigkeit und Leistungsfähigkeit

E-Coating im Vergleich zu herkömmlichem Lack: Korrosionsbeständigkeit und langfristige Haltbarkeit im Vergleich

E-Coating übertrifft herkömmliches Spritzlackieren bei der Korrosionsverhinderung, und zwar aufgrund der strombedingten Materialablagerung. Spritztechniken erreichen in der Regel eine Abdeckung von 70 bis maximal 80 Prozent, wodurch Ecken und Kanten sowie schwer zugängliche Stellen ungeschützt bleiben. Automatisches elektrophoretisches Beschichten erzielt deutlich bessere Ergebnisse, und zwar mit einer durchschnittlichen Oberflächenabdeckung von etwa 98 Prozent, wie aktuelle Branchendaten aus 2023 zeigen. Bei Salznebeltests halten mit E-Coat beschichtete Teile problemlos mehr als 1.000 Stunden durch, bevor erste Anzeichen von Rost auftreten. Dieselben Tests führen bei spritzlackierten Teilen bereits nach etwa 300 bis 400 Stunden zu Korrosion. Ein weiterer großer Vorteil ist die um rund 40 % höhere Haftkraft dieser Polymerbeschichtungen im Vergleich zu Spritzlack, wodurch sie bei Stößen oder rauer Handhabung während Transport und Montage weniger anfällig für Absplitterungen sind.

Nachgewiesene Leistungsfähigkeit in extremen Umgebungen: Anwendungsbeispiele aus der Automobil- und Industriebranche

Autofabrikanten haben festgestellt, dass e-beschichtete Chassisteile etwa 60 Prozent weniger Garantieprobleme aufweisen als solche, die nach fünf ganzen Jahren im Straßenwasser mit Pulverbeschichtung behandelt wurden. Offshore-Windparkbetreiber beobachten fast keine Anzeichen von Rost in den Getrieben ihrer Windkraftanlagen, obwohl diese Maschinen ständig salziger Meeresluft ausgesetzt sind. Warum passiert das? Nun, die E-Beschichtung funktioniert besser bei der Abdeckung all dieser problematischen Stellen wie Schweißnähten und engen Ecken, an denen herkömmliche Tauchbeschichtungen dazu neigen, sich falsch zu sammeln oder einfach auseinanderzubrechen, wenn sich die Temperaturen während des Betriebs stark verändern.

Hemmnisse bei der Einführung: Warum einige Branchen trotz der Vorteile der E-Beschichtung zögern

Obwohl die Technologie gut funktioniert, haben viele mittelgroße Hersteller weiterhin mit den damit verbundenen Kosten zu kämpfen. Etwa 38 Prozent geben an, dass das Nachrüsten ihrer Anlagen zwischen 200.000 und einer halben Million Dollar allein für Basissysteme kostet. Zudem verbrauchen diese großen industriellen Trockenöfen 15 bis 25 Prozent mehr Energie als herkömmliche Sprühkabinen. Ein weiteres Problem ist, dass die meisten Standard-Elektrotauchlackieranlagen nicht mit nichtleitenden Materialien wie bestimmten Kunststoffverbunden funktionieren, weshalb Unternehmen oft auf aufwendige Hybridverfahren zurückgreifen müssen. Dennoch zeigen Studien, dass sich die Investition für Unternehmen im Durchschnitt innerhalb von drei bis fünf Jahren amortisiert, da weniger Aufwand für Nachlackierungen entsteht und die Produkte länger im Feld eingesetzt werden können, bevor Wartung erforderlich ist.

Der Elektrotauchlackierprozess: Vom Vorbehandlungsverfahren bis zur Aushärtung zum Korrosionsschutz

Schrittweiser Ablauf der Elektrophorese-Beschichtungslinie

Ein elektrophoretisches Beschichtungssystem vereint sorgfältige chemische Prozessschritte mit kontrollierten elektrischen Anwendungsverfahren. Der Prozess beginnt in der Regel mit einer alkalischen Wäsche, um Ölreste von Metalloberflächen zu entfernen. Danach folgt das Phosphatieren, bei dem winzige Kristallstrukturen gebildet werden, die dazu beitragen, dass die Beschichtung besser auf dem Untergrund haftet. Wenn die Bauteile in den eigentlichen E-Coat-Tank gelangen, erhalten sie zwischen 100 und 300 Volt Strom, wodurch Harzpartikel auf jede Oberfläche gedrückt werden, einschließlich schwer zugänglicher Ecken und Ritzen. Nachdem der nicht verwendete Teil abgespült wurde, erreichen die meisten Systeme eine Rückgewinnungsrate von etwa 95 % des überschüssigen Materials, bevor sie zur letzten Phase übergehen. Bei Temperaturen zwischen 160 und 200 Grad Celsius verbinden sich die Polymermoleküle und bilden diese widerstandsfähige Schutzschicht, von der bekannt ist, dass sie wesentlich länger hält als herkömmliche Beschichtungen.

Wie jeder Schritt zum langfristigen Schutz gegen Rost und Korrosion beiträgt

Zinkphosphat-Vorbehandlung erzeugt eine Basis, die verhindert, dass Korrosion entsteht. Während des Beschichtungsprozesses hilft ein Effekt, der Faraday-Effekt genannt wird, dabei, die Schichtdicke ziemlich gleichmäßig zu halten – etwa ±2 Mikrometer, wenn Schichten zwischen 10 und 40 Mikrometer Dicke verwendet werden. Diese Gleichmäßigkeit ist sehr wichtig, da sie verhindert, dass sich Korrosion unter der Beschichtung bildet. Wenn diese Beschichtungen richtig ausgehärtet werden, bilden sie eine wasserabweisende Barriere, die Elektrolyte abhält. Bauteile, die auf diese Weise beschichtet sind, halten in der Regel über 1.000 Stunden in den strengen Salzsprühnebel-Tests nach ASTM B117-Standards durch. Das ist deutlich besser als bei herkömmlich lackierten Oberflächen, die in der Regel nach etwa 300 bis 500 Stunden erste Schadenszeichen zeigen.

Fallstudie: Automobil-OEM reduziert Korrosionsschadensfälle im Feld um 60 % nach Umstellung auf E-Coating

Ein großer Hersteller von Autozubehörteilen verabschiedete sich von lästigen Lacklöchern an Türscharnieren, nachdem er zur E-Coating-Technologie gewechselt war. Sie installierten elektromagnetische Wirbelstromsensoren direkt in der Produktionslinie, um sicherzustellen, dass jeder Teil ordnungsgemäß beschichtet wurde. 18 Monate später geschah etwas Erstaunliches: Garantieansprüche aufgrund von Korrosion gingen von rund 12,7 % auf nur noch 5,1 % zurück, wie es im Branchenbericht des letzten Jahres hieß. Eine wirklich beeindruckende Leistung für die Fertigungshalle! Zudem reduzierte ihre neue geschlossene Filtersystemtechnik die VOC-Emissionen um erstaunliche 85 % im Vergleich zu herkömmlichen lösemittelbasierten Verfahren. Damit wurden nicht nur alle relevanten Langlebigkeitsanforderungen erfüllt, sondern auch gleich mehrere wichtige Umweltziele erreicht, an denen viele Hersteller heutzutage arbeiten.

FAQ-Bereich

Was ist elektrophoretisches Beschichten?

Elektrophoretisches Beschichten, auch E-Coat genannt, ist ein Verfahren, das elektrostatische Kräfte nutzt, um Beschichtungen auf Metalloberflächen aufzubringen und so eine Schutzschicht gegen Korrosion und Schäden zu erzeugen.

Warum ist E-Coat besser als herkömmliche Lackierverfahren?

E-Coat bietet eine überlegene Korrosionsprotection mit 98 % Oberflächenabdeckung und gleichmäßiger Dicke, die mit herkömmlichen Lackierverfahren nicht erreichbar ist.

Welche Vorteile bietet die kathophoretische Elektrotauchlackierung?

Die kathophoretische Elektrotauchlackierung gewährleistet exzellente Haftung und reduziert korrosionsbedingte Probleme deutlich, wodurch Hersteller erhebliche Rückgänge bei Garantieansprüchen verzeichnen.

Inhaltsverzeichnis

- Die Wissenschaft hinter der elektrophoretischen Beschichtung und dem Korrosionsschutz

-

Gleichmäßige Abdeckung: Wie elektrophoretische Lackieranlagen den Oberflächenschutz maximieren

- Fähigkeit des Elektrotauchlacks, eine vollständige und gleichmäßige Abdeckung für Korrosionsschutz zu gewährleisten

- Überwindung geometrischer Komplexität: Gleichmäßige Beschichtung komplexer und eingetiebener Bauteile

- Vergleich mit herkömmlicher Lackierung: Warum Spritzverfahren bei der Konsistenz zurückbleiben

- Datenanalyse: 98 % Oberflächenabdeckung beim automatisierten Elektrotauchlackieren im Vergleich zu 70–80 % beim Spritzlackieren

-

Elektrophoretische Beschichtung im Vergleich zu alternativen Methoden: Langlebigkeit und Leistungsfähigkeit

- E-Coating im Vergleich zu herkömmlichem Lack: Korrosionsbeständigkeit und langfristige Haltbarkeit im Vergleich

- Nachgewiesene Leistungsfähigkeit in extremen Umgebungen: Anwendungsbeispiele aus der Automobil- und Industriebranche

- Hemmnisse bei der Einführung: Warum einige Branchen trotz der Vorteile der E-Beschichtung zögern

- Der Elektrotauchlackierprozess: Vom Vorbehandlungsverfahren bis zur Aushärtung zum Korrosionsschutz