Науката зад електрофорезното покритие и защитата от корозия

Разбиране на механизма на e-покритието (електроосаждане чрез проводими повърхности)

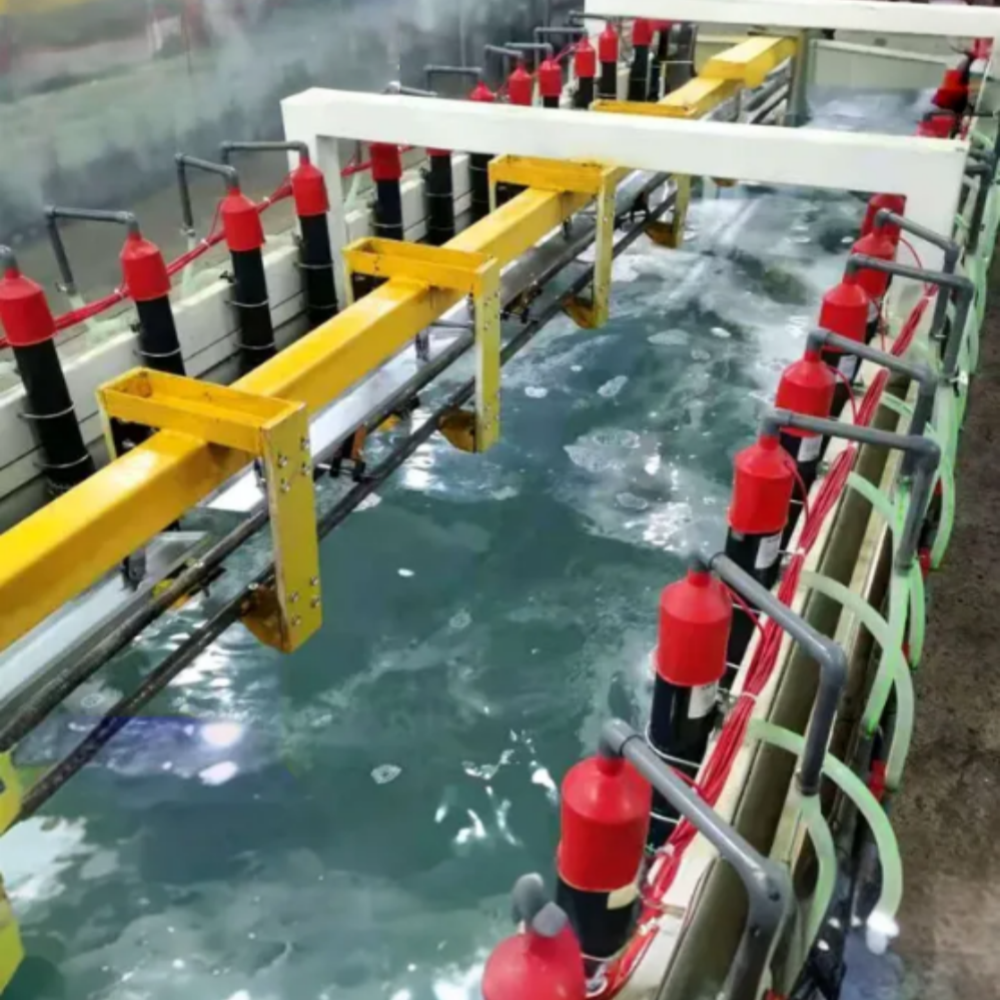

Процесът на електрофоретично покритие работи чрез прилагане на електростатични сили, за да се нанесат защитни покрития върху метални повърхности. Детайлите се потапят в разтвор за електрофоретично покритие, където постояннотоковият ток предизвиква движение на йоните, което привлича частиците на боята към повърхността, докато те се съединят и образуват дебел слой, който се задържа здраво. Традиционните епоксидни покрития често оставят микроскопични дупки, но тези електрохимични методи всъщност запълват тези микроскопични пропуски, които не можем да видим с невъоръжено око. Според скорошни проучвания, публикувани в списание Nature през 2025 г., това създава далеч по-добро уплътнение срещу водни щети и химическа корозия във времето в сравнение с по-старите техники.

Роля на електрическия заряд в електрофоретичното покритие и миграция на йони по време на депонирането

Контролираното разпределение на заряда е в основата на този процес. В основата си, анодните метали привличат отрицателно заредените полимерни частици, докато катодните повърхности улавят техните положително заредени съответствия. Резултатът? Значително по-равномерно покритие се отлага по повърхностите, което означава по-малко дефекти и по-добра обща качество. Според последните проучвания, този метод намалява проникването на електролит с около 60 процента в сравнение с по-стари неелектростатични техники. И това е логично, защото по същество спира електрохимичните реакции, преди те да започнат да предизвикват различни проблеми, свързани с корозия. Много производители са забелязали тези предимства на практика, след като са преминали от традиционните методи.

Катофорезно електрообезцветяване (катодно покритие) за превъзходна защита от корозия

При катофорезата, детайлът действа като катод, привличайки положително заредени противокорозионни частици. Тази конфигурация неутрализира хидроксидните йони на металната повърхност – известни катализатори за загуба на адхезия. Производителите на автомобили, използващи катофорезни линии, съобщават за 75% по-малко претенции по гаранция, свързани с корозия, за период от 10 години, което подчертава ефективността ѝ в изискващи условия.

Еднакво покритие: как електрофорезните покритийни линии максимизират защитата на повърхностите

Способността на електрофорезното покритие да осигури пълно и постоянно покритие за противокорозионна защита

Електрофорезното покритие постига превъзходна корозионна устойчивост чрез равномерно отлагане на водна боя посредством електрическо привличане. Това гарантира еднакво покритие по ръбове, вдлъбнатини и равни повърхности, като се елиминират тънките места, които компрометират защитата – основен недостатък при ръчните методи за нанасяне.

Преодоляване на геометричната сложност: равномерно покритие върху сложни и вдлъбнати детайли

Системите за автоматично електроосаждане се справят отлично с защитата на сложни метални компоненти. Потапянето в емайла позволява електрическият заряд да насочва покритието в отвори с ширина до 0,5 мм, включително резбови съединения, кутиевидни профили и възли с множество ъгли. Това осигурява пълно покритие и непрекъснат бартер срещу влага и корозивни елементи.

Сравнение с традиционното боядисване: Защо методите с разпръскване не осигуряват същата стабилност

Боядисването чрез разпръскване зависи от техниката на оператора и флуидната динамика, което често води до сенчести зони с недостатъчно покритие. Разпръскването отнема 30–40% от материала, а несъответствията в движението на въздуха водят до неравномерна дебелина на слоя. Напротив, електроосаждането използва електрохимичен процес, който се саморегулира, за да осигури еднаква дебелина с отклонение ±2 µm по всички геометрии.

Данни: 98% покритие на повърхността при автоматично електроосаждане спрямо 70–80% при боядисване чрез разпръскване

Независимо тестване потвърждава предимството на електроосаждането:

- 98,2% покритие на повърхността в автоматизирани електрофорезни линии (съответствие на ISO 2178)

- 72–79% покритие в конвенционални кабини за пръскане (според одити по ASTM D3276)

Тази разлика от 20–25% значително влияе на издръжливостта – части с електрофорезно покритие издържат над 1 000 часа в солни изпитвания, в сравнение с 300–500 часа за еквиваленти с пръскано боя (Анализ на индустриални покрития 2023).

Електрофорезно покритие спрямо алтернативни методи: издръжливост и производителност

E-покритие спрямо традиционна боя: сравнение на устойчивост на корозия и дългосрочна издръжливост

Е-покритието е по-добро от традиционното боядисване с разпръскване, когато става дума за предпазване от ръжда, поради начина, по който нанася материала чрез електричество. Методите с разпръскване обикновено постигат покритие от около 70 до максимум 80 процента, което оставя труднодостъпните места като ъгли и процепи незащитени. Автоматизираното електрофоретично покритие дава много по-добри резултати, като покрива около 98% от повърхностите общо, както показват данни от индустрията от 2023 г. При излагане на тестове със солен туман, детайли с електрофоретично покритие издържат значително повече от 1000 часа, преди да се появят първите признаци на ръжда. Същият тест показва, че обектите с боя от разпръскване започват да корозират между 300 и 400 часа. Друго голямо предимство е, че тези полимерни покрития се закрепват около 40% по-здраво в сравнение с обикновената боя, така че не се отлъскват лесно при удари или грубото обращение по време на транспортиране и монтаж.

Доказана ефективност в сурови условия: Приложения в автомобилната и индустриалната практика

Производителите на автомобили установиха, че детайлите на шаситата, обработени с електрофореза, имат около 60 процента по-малко проблеми по гаранция в сравнение с тези, обработени с прахообразно покритие, след като са били изложени на пътна сол през пет цели години. Мениджърите на вятърни електроцентрали, работещи на открито, забелязват почти никакви признаци на ръжда вътре в скоростните кутии на турбините, въпреки че тези машини постоянно са изложени на солен морски въздух. Защо се случва това? Ами, обработката чрез електрофореза просто по-добре покрива всички тези труднодостъпни места като заваръчни точки и тесни ъгли, където обикновените наноси чрез потапяне често се натрупват неправилно или просто се разпадат, когато температурите се променят прекалено много по време на работа.

Препятствия за внедряване: Защо някои индустрии се колебаят, въпреки предимствата на обработката чрез електрофореза

Въпреки че технологията се представя добре, много производители от средния размер все още се затрудняват със свързаните разходи. Около 38 процента от тях съобщават, че модернизацията на съоръженията им струва между 200 хил. и половин милион долара само за основни системи. Освен това, големите индустриални пещи за отопяване използват с 15 до 25 процента повече енергия в сравнение с обикновените кабини за разпръскване. Има още една проблема – повечето стандартни процеси с електрофореза не работят при непроводими материали като определени пластмасови композити, така че компаниите често се налага да използват сложни хибридни подходи. Въпреки това, ако се погледне от по-гледна точка, проучвания показват, че бизнесите обикновено си връщат инвестициите в рамките на три до пет години, защото по-малко харчат за повторно покритие и продуктите им служат по-дълго на терен, преди да се наложи поддръжка.

Процес на електрофореза: От предварителната обработка до вулканизацията за предпазване от ръжда

Етапи в процеса на линията за електрофореза

Системата за електрофоретично покритие комбинира внимателни химични процесни стъпки с контролирани електрически методи за нанасяне. Процесът обикновено започва с алкално измиване, за да се отстранят остатъците от масло от металните повърхности. След това идва фосфатирането, което формира онези микроскопични кристални структури, помагащи покритието да се закрепва по-добре към основата. Когато детайлите попаднат в самия резервоар за електрофореза, те получават между 100 и 300 волта електричество, което насилва смолистите частици да се нанасят върху всяка повърхност, включително труднодостъпните ъгли и процепи. След като се изплакне неизползваното, повечето системи възстановяват около 95% от излишния материал, преди да преминат към финалния етап. При температури между 160 и 200 градуса по Целзий, полимерните молекули се свързват помежду си, формирайки онази здрава защитна обвивка, която всички знаем, че издръжва далеч по-дълго в сравнение с традиционните покрития.

Как всяка стъпка допринася за дългосрочната защита от ръжда и корозия

Фосфатната обработка с цинк създава основа, която спира корозията още в зародиш. По време на процеса на покритие, нещо, наречено ефект на Фарадей, помага да се поддържа доста постоянна дебелина на слоя – около ±2 микрона при работни слоеве с дебелина между 10 и 40 микрона. Тази еднородност е много важна, защото предотвратява появата на корозия под покритието. Когато тези покрития се отвердят правилно, те образуват водонепропусклива бариера, която изключва електролитите. Детайлите, обработени по този начин, обикновено издържат над 1 000 часа в суровите тестове със солен разпръскване, определени от стандарта ASTM B117. Това е значително по-добре в сравнение с повечето повърхности, обработени с разпръскване на боя, които обикновено издържат около 300 до 500 часа, преди да се появят признаци на повреда.

Примерен случай: Производител на автомобили намалява с 60% исканията за корозия на открито след преминаване към електрофоретично покритие

Един от водещите производители на автомобилни части е премахнал досадните пропуски в боята по вратните панти, като е преминал към технологията на електрофоретично покритие. Те са инсталирали сензори за вихрови ток в линията, за да проверяват дали всяка една част е правилно покрита. След 18 месеца се случило нещо интересно: гаранционните искания, свързани с корозия, рязко намалели от около 12,7% до само 5,1%, според индустриалния доклад от миналата година. Наистина впечатляващо постижение за производственото отделение! Освен това, новата система за филтрация в затворен цикъл намалила емисиите на летливи органични съединения (VOC) с невероятни 85% в сравнение с традиционните разтворители. Това не само отговаряло на всички изисквания за издръжливост, но и изпълнило няколко важни еко стандарта, с които много производители се затрудняват напоследък.

Часто задавани въпроси

Какво е електрофоретично покритие?

Електрофоретичното покритие, или e-coat, е метод, който използва електростатични сили за нанасяне на покрития върху метални повърхности, създавайки защитен слой срещу корозия и повреди.

Защо електрофорезата е по-добра от традиционните методи за боядисване?

Електрофорезата осигурява превъзходна защита от корозия, с покритие на 98% от повърхността и еднаква дебелина, които традиционните методи за боядисване не могат да постигнат.

Какви са предимствата на катофоретичното електроосаждане?

Катифоретичното електроосаждане осигурява отлична адхезия и минимизира проблемите, свързани с корозия, със значително намаление на исканията по гаранция от производителите.

Съдържание

- Науката зад електрофорезното покритие и защитата от корозия

-

Еднакво покритие: как електрофорезните покритийни линии максимизират защитата на повърхностите

- Способността на електрофорезното покритие да осигури пълно и постоянно покритие за противокорозионна защита

- Преодоляване на геометричната сложност: равномерно покритие върху сложни и вдлъбнати детайли

- Сравнение с традиционното боядисване: Защо методите с разпръскване не осигуряват същата стабилност

- Данни: 98% покритие на повърхността при автоматично електроосаждане спрямо 70–80% при боядисване чрез разпръскване

-

Електрофорезно покритие спрямо алтернативни методи: издръжливост и производителност

- E-покритие спрямо традиционна боя: сравнение на устойчивост на корозия и дългосрочна издръжливост

- Доказана ефективност в сурови условия: Приложения в автомобилната и индустриалната практика

- Препятствия за внедряване: Защо някои индустрии се колебаят, въпреки предимствата на обработката чрез електрофореза

- Процес на електрофореза: От предварителната обработка до вулканизацията за предпазване от ръжда