1. Podstawowy skład

Linia automatycznego natryskiwania proszkowego zazwyczaj składa się z wielu kluczowych etapów tworzących spójny proces produkcyjny:

1). System przygotowania powierzchni

- Funkcja: usuwanie zanieczyszczeń takich jak tłuszcz, rdza, zgorzelina z powierzchni przedmiotu w celu wzmocnienia przyczepności powłoki proszkowej.

- Typowe procesy: pierwsze odżyrzanie, główne odżyrzanie, płukanie wodą, kondycjonowanie powierzchni, fosforanowanie (lub pasywacja), płukanie wodą destylowaną itp. Niektóre linie produkcyjne dostosowują proces do materiału przedmiotu (np. stop aluminium).

- Cechy automatyzacji: Przedmioty są automatycznie transportowane przez taśmy zawiesiowe lub przenośniki, a każde zbiornikowe stanowisko procesowe wyposażone jest w urządzenia do automatycznego dozowania cieczy, kontroli temperatury, filtracji itp.

2) System suszenia i utrwalania

- Funkcja: Osusz wodę z uprzednio przygotowanego elementu w celu przygotowania do natrysku; po natrysku proszek jest stapiany w jednolitą powłokę dzięki utwardzaniu w wysokiej temperaturze.

- Forma urządzeń: Większość to piece tunelowe, wykorzystujące ogrzewanie elektryczne, gazowe lub cyrkulację gorącego powietrza, z możliwością precyzyjnej kontroli temperatury (zazwyczaj 180-220°C, regulowanej w zależności od rodzaju proszku).

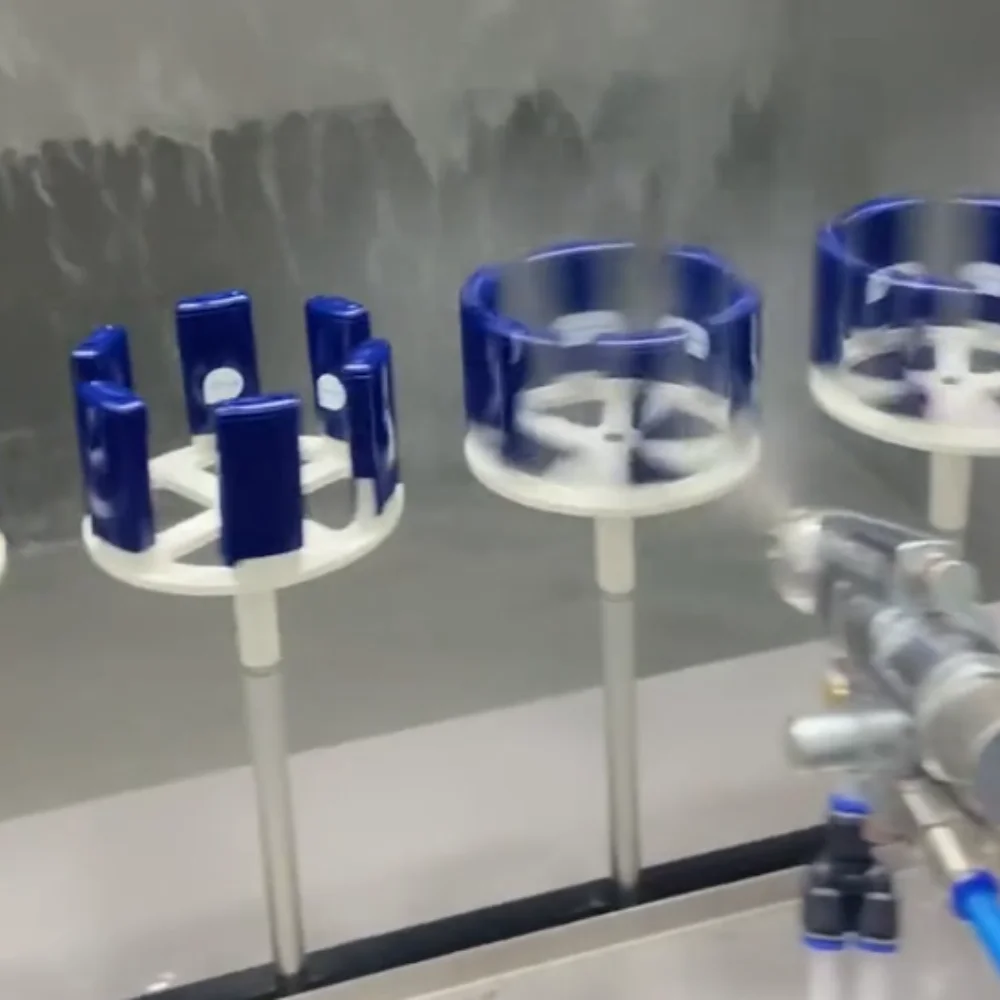

3) System natryskiwania proszku

- Kluczowe urządzenia: automatyczna pistolet do natrysku proszkowego (np. pistolet elektrostatyczny), urządzenie do odzysku proszku, centrum zasilania proszkiem.

- Zasada działania: Proszek jest naładowywany ujemnie przez generator elektrostatyczny, a element jest naładowywany dodatnio poprzez uziemienie. Proszek zostaje wchłonięty na powierzchnię elementu dzięki sile przyciągania elektrostatycznego; nadmiar proszku może zostać ponownie wykorzystany po odfiltrowaniu przez system odzysku, co zmniejsza ilość odpadów.

- Automatyczna kontrola: Pozycję pistoletu natryskowego oraz parametry natrysku (napięcie, prąd, wydajność proszku) można ustawić poprzez programowanie PLC, aby dopasować je do różnych kształtów i rozmiarów przedmiotów roboczych.

4). System transportowy

- Funkcja: Przedmiot roboczy jest transportowany pomiędzy poszczególnymi procesami z ustaloną prędkością, aby zapewnić ciągłość produkcji.

- Typowe formy: łańcuch zawiesia (odpowiedni do dużych i niestandardowych części), taśmociąg naziemny (odpowiedni do płaskich przedmiotów roboczych), prędkość można dostosować zgodnie z rytmem produkcji.

5). System sterowania

- W połączeniu z ekranem dotykowym, sterownik PLC jako rdzeń pozwala na realizację funkcji takich jak ustawianie parametrów, monitorowanie procesu, alarmowanie w przypadku błędów. W niektórych zaawansowanych liniach produkcyjnych możliwy jest podłączenie do systemu MES w celu zintegrowanego zarządzania.

2. Przepływ pracy

1). Wkładanie: Ręczne lub robotyczne zawieszanie przedmiotów roboczych na wieszakach taśmociągu.

2). Uprzедliwienie: Przedmiot roboczy przechodzi kolejno przez procesy odżyrzania, płukania wodą, fosforanowania i inne, automatycznie wykonując czyszczenie powierzchni i uprzedliwienie.

3). Suszenie: Wprowadzenie do suszarki w celu usunięcia wilgoci i zapewnienia suchej powierzchni.

4) Natrysk proszkowy: Wyrób wchodzi do pomieszczenia natrysku proszkowego, a następnie natryskiwany jest on automatyczną głowicą zgodnie z zaprogramowanym schematem, a nadmiar proszku zostaje odzyskany.

5) Wypalanie: Po natrysku wyrób trafia do pieca wypalającego, gdzie proszek topi się, rozlewa i utwardza tworząc powłokę w wysokiej temperaturze.

6) Chłodzenie: Powłoka zostaje ustalona poprzez chłodzenie naturalne lub wymuszone powietrzem.

7) Wyładunek: Ręczne lub robotyczne zdjęcie gotowego produktu z wieszaka kończy proces produkcji.

3. Zalety

- wysoka wydajność: Produkcja automatyczna i ciągła, wydajność jednej linii może wynosić od kilkuset do kilkudziesięciu tysięcy sztuk na godzinę, znacznie przewyższając natrysk ręczny.

- Ochrona środowiska: Powłoki proszkowe nie zawierają rozpuszczalników (emisje VOC są bardzo niskie), a nadmiar proszku można recyklować, co spełnia międzynarodowe wymagania ochrony środowiska.

- Stabilna jakość powłoki: Parametry natrysku są dokładnie kontrolowane, jednolita grubość powłoki (zazwyczaj 50-150μm), a właściwości takie jak przyczepność, odporność na korozję i inne są doskonałe.

- Oszczędność kosztów: Zmniejszona zależność od ręcznej pracy, wysoki współczynnik wykorzystania proszku (ponad 98%) oraz niższe koszty eksploatacji w dłuższym horyzoncie czasowym niż w przypadku tradycyjnego malowania cieczowego.

4. Sfera zastosowań

- przemysł motoryzacyjny: ramy, koła, zderzaki i inne części.

- Przemysł AGD: obudowa lodówki, pralki, jednostki zewnętrzne klimatyzatorów itp.

- Przemysł materiałów budowlanych: profile aluminiowe, drzwi i okna stalowe, balustrady itp.

- Ogólne branże: skrzynie narzędziowe, obudowy przyrządów, urządzenia medyczne itp.

Linie natryskowe do proszków stały się głównym wyborem w nowoczesnym przemyśle do obróbki powierzchniowej dzięki wysokiej wydajności, ochronie środowiska i wysokiej jakości. Są szczególnie nieodzowne w dziedzinach, gdzie stawiane są wysokie wymagania dotyczące właściwości powłok i skali produkcji.

Zalety produktu

1. Zaawansowane możliwości badań i rozwoju technologii

- Główne akcesoria i wyposażenie są opracowywane przez fabrykę: automatyczne pistolety natryskowe, pierwszy krajowy moduł wysokiego napięcia o napięciu podwójnym 110 kV o wysokiej wydajności oraz inne nowatorskie technologie pozwalające na poprawę efektywności natrysku proszkowego i jakości powłoki; opracowano również wydajny system odzysku proszku, zwiększając stopę odzysku proszku do 99%, znacznie obniżając koszty materiału.

- Wprowadzenie technologii inteligentnej: Wykorzystanie technologii sztucznej inteligencji wspierającej proces natrysku, optymalizacja parametrów natrysku poprzez algorytmy inteligentne, zautomatyzowanie i precyzyjne wykonanie natrysku. Możliwe jest również zastosowanie technologii Internetu Rzeczy, umożliwiając komunikację danych pomiędzy urządzeniami, co pomaga klientom w monitorowaniu i dostosowywaniu procesu natrysku w czasie rzeczywistym oraz poprawie wydajności produkcji i jakości produktu.

- Śledź trendy branżowe: Zwróć uwagę na rozwój nowych technologii i materiałów w przemyśle natryskowym i wprowadź w odpowiednim czasie nowe technologie, takie jak proszki utwardzane w niskiej temperaturze, aby zaspokoić potrzeby klientów dotyczące specjalnych powłok lub produkcji oszczędzającej energię.

2. Wysoka jakość produktu

- Zapewnij, że powłoka posiada dobrą przyczepność, odporność na korozję, odporność na zużycie itp. Produkty natryskowe dostarczane klientom działającym w nowej energetyce umożliwiają powłoce wytrzymałość ponad 3000 godzin prób korozyjnych, spełniając wymagania surowych warunków zewnętrznych.

- Dzięki zaawansowanemu sprzętom automatyzacji i precyzyjnym systemom sterującym, ściśle kontroluj różne parametry procesu natrysku, zmniejsz wahań jakości produktu i zapewnij, że jakość każdej partii produktów będzie spełniać wysokie standardy.

- Zapewnia powierzchnię powłoki płaską, gładką i bezbarwną, co spełnia wysokie wymagania klientów dotyczące wyglądu produktu. Dla niektórych produktów, takich jak obudowy urządzeń domowych o wysokich wymaganiach estetycznych, umożliwia subtelne i piękne efekty powłoki.

3. Efektywna zdolność produkcyjna

- Racjonalne zaplanowanie układu linii produkcyjnej oraz zastosowanie zaawansowanego systemu transportowego pozwalają zmniejszyć czas przekazywania elementów pomiędzy poszczególnymi etapami produkcji i poprawić rytm produkcji. Jednocześnie dzięki zautomatyzowanemu systemowi sterowania osiąga się bezszewne połączenie poszczególnych etapów, co zwiększa ogólną efektywność produkcji.

- Posiada możliwość szybkiego przełączania się na różne modele i specyfikacje produktów, umożliwiając dostosowanie parametrów procesu natryskowego i urządzeń zgodnie z wymaganiami zamówień klientów, co pozwala realizować zarówno duże serie produkcyjne, jak i mniejsze serie wielu asortymentów.

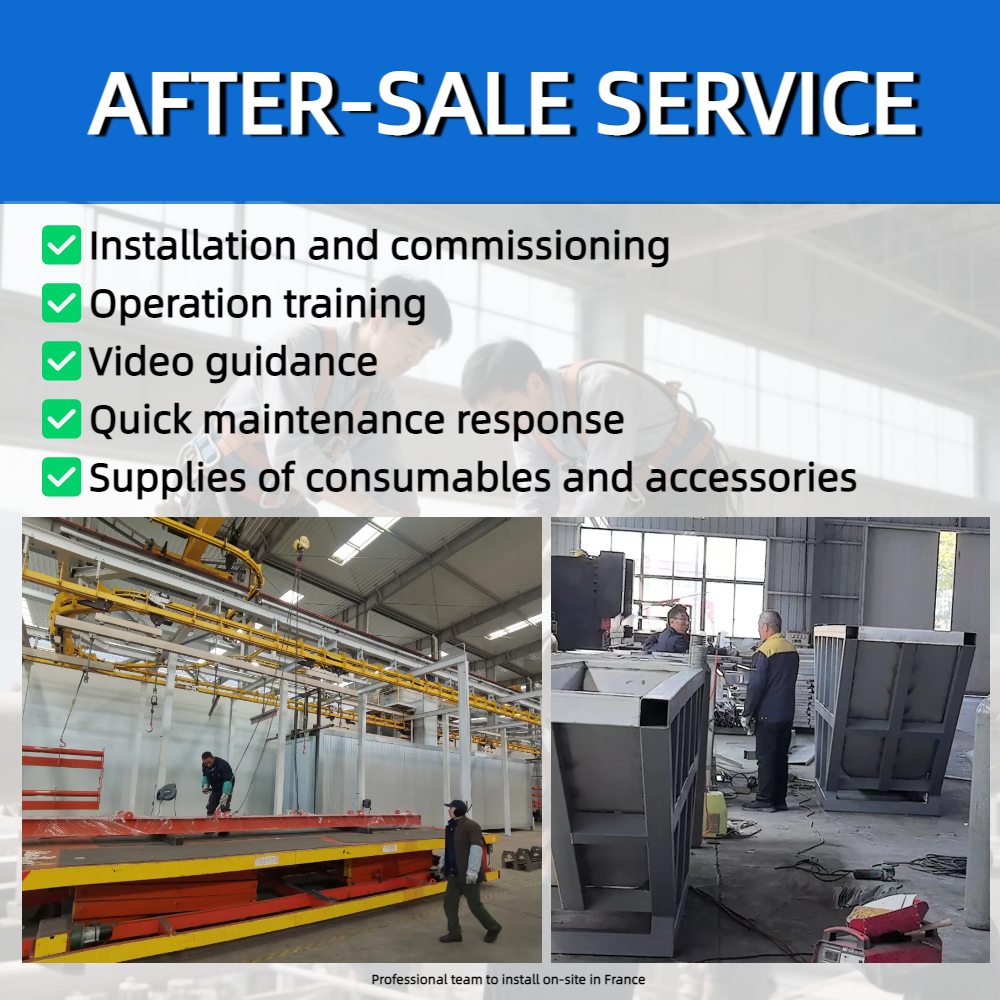

4. Doskonały system usługowy

- Na wczesnym etapie, w zależności od rozmiaru, kształtu, wymagań dotyczących wydajności oraz specjalnych wymagań technologicznych przedmiotów przekazanych przez klienta, oferujemy bezpłatne, spersonalizowane planowanie zakładu i symulację procesów, projektując ekskluzywne rozwiązania linii produkcyjnej do natryskiwania.

- Udostępniamy obsługę klienta przez 24 godziny w celu szybkiego rozwiązania problemów napotkanych przez klientów podczas procesu produkcji. Obiecujemy „najpierw naprawić, potem wymienić” oraz bezpłatną wymianę kluczowych komponentów w okresie gwarancyjnym, dzięki czemu klienci nie mają żadnych obaw.

- Oferujemy szkolenia dla operatorów, aby zapoznać ich z obsługą i konserwacją urządzeń, zwiększając wydajność produkcyjną i jakość produktów. W tym samym czasie regularnie odwiedzamy klientów, dostarczając im sugestie dotyczące uaktualnień technicznych i optymalnych rozwiązań.

5. Ścisłe środki ochrony środowiska

- Wykorzystanie zaawansowanego sprzętu do oczyszczania gazów odlotowych umożliwia spełnienie lub nawet przekroczenie norm krajowych i lokalnych w zakresie ochrony środowiska. Na przykład jako pierwsi wprowadziliśmy urządzenia natryskowe o niskich emisjach, których emisje gazów i pyłów spełniają normy unijne, co przyczyniło się do zdobycia dobrej opinii społecznej firmy.

- Utworzenie systemu recyklingu i oczyszczania wody opadowej w celu osiągnięcia „zerowego odpływu wody o odprowadzeniu”, zmniejszenie kosztów oczyszczania wody, ograniczenie marnotrawstwa zasobów wodnych, dostosowanie się do trendów rozwojowych w zakresie ochrony środowiska oraz obniżenie kosztów dla Klientów.

6. Dobra reputacja branżowa i bogate przypadki

- Zapewniamy usługi natryskowe wraz z liderami rynku w takich dziedzinach jak energia odnawialna, części samochodowe, sprzęt AGD itp., uzyskując wysoką ocenę od Klientów dzięki wysokiej jakości produktom i usługom, a także potwierdzając naszą wiedzę i doświadczenie konkretnymi przykładami.

- Zwiększyć widoczność i wpływ firmy w branży oraz stworzyć pozytywny wizerunek marki poprzez uczestnictwo w tworzeniu standardów branżowych, uzyskiwanie odpowiednich certyfikatów kwalifikacyjnych oraz udział w wystawach branżowych