Bereitstellung von Lösungen gemäß den Kundenanforderungen

Produktion innerhalb von 45–90 Tagen, 100 % pünktliche Lieferung

Lieferung und professionelle Montage von Tür zu Tür

12-monatige Garantie auf wesentliche Zubehörteile

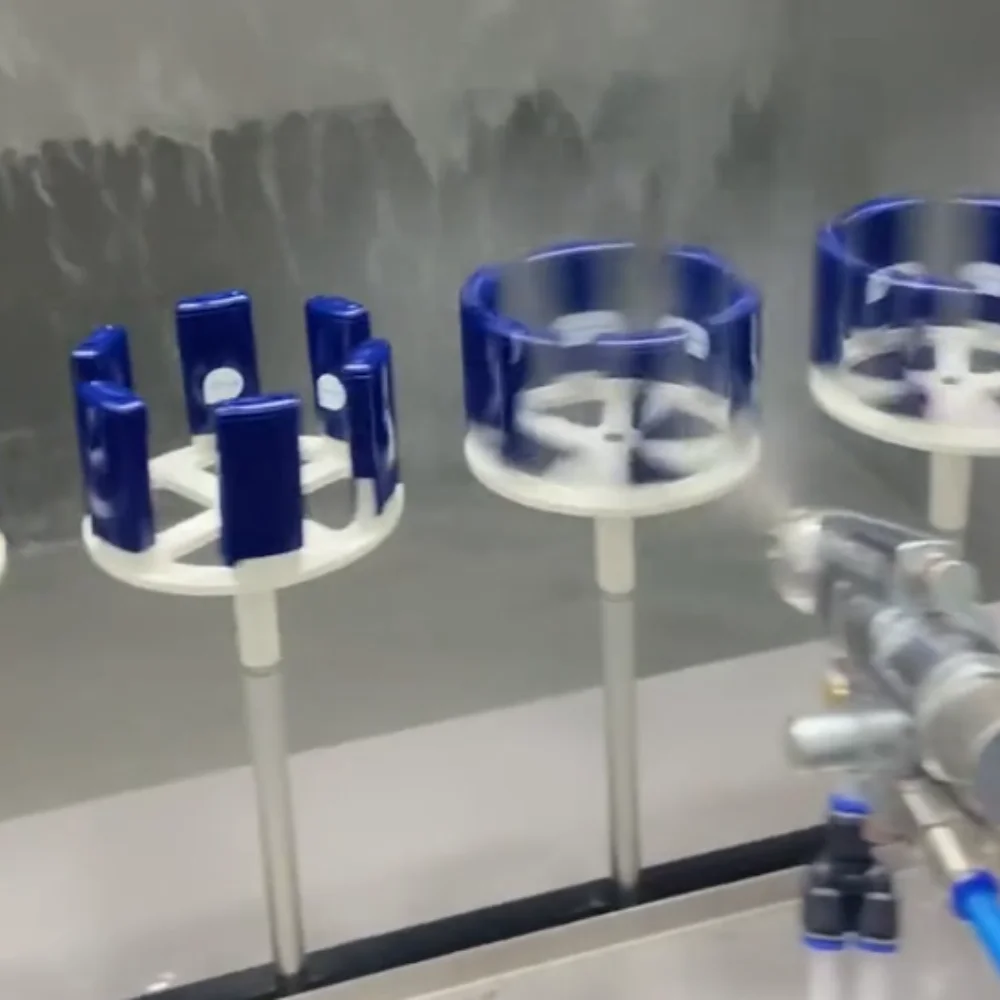

Vollautomatische elektrostatische Pulverbeschichtungslinie, ausgestattet mit einem integrierten automatischen Förder system, kann unter dem Programm des elektronischen Steuerungssystems kontinuierlich arbeiten. Gewährleistet effiziente und energieeffiziente Arbeitsweise.

Das effiziente Rückgewinnungssystem erhöht die Pulverausnutzung auf das Maximum und senkt die Kosten.

Automatisierte Vorteile der Lackierung von Elektronikkomponenten

In der Spritzlackierungsbranche sind die Vorteile der automatischen Spritzlackierung bereits erheblich. Statistiken zeigen, dass die Fehlerquote bei automatischen Spritzlackierlinien nur 0,1 % beträgt, im Vergleich zu bis zu 5 % bei manueller Lackierung, wodurch die Nachbearbeitungskosten für Produkte erheblich sinken. Die manuelle Spritzlackierung erfordert präzise Genauigkeit, und erfahrene Lackierer sind selbst bei Monatslöhnen von über 10.000 Yuan weiterhin knapp.

Darüber hinaus kann eine langfristige Exposition gegenüber Lack und seinen flüchtigen schädlichen Substanzen zu chronischer Pharyngitis, Pneumonie und anderen Erkrankungen führen. In puncto Effizienz können automatisierte Spritzlackieranlagen Tausende von Komponenten pro Stunde lackieren, drei bis fünfmal schneller als die manuelle Arbeit. Zudem steuern sie den Lackverbrauch präzise über Programmierung und recyceln Pulver, wodurch der Lackabfall um 80 % reduziert wird. Da elektronische Komponenten derzeit knapp sind, ist das automatisierte Spritzlackieren, das bei gleichzeitiger Kostenkontrolle Präzision gewährleistet, zu einem zentralen Bereich für Industrie-Upgrade geworden.

Manuelles Lackieren war einst die gängige Methode in der Spritzlackierbranche, doch die weite Verbreitung von Automatisierung verändert dieses Bild grundlegend. Daten zeigen, dass automatisierte Spritzlackieranlagen bei der Lackierung von Fahrzeugchassis dreimal effizienter sind als das manuelle Lackieren, und dass die Lackiertoleranzen auf unter 0,5 mm gehalten werden, weit unter dem durchschnittlichen manuellen Fehler von 2 mm.

Die manuelle Lackierung erfordert nicht nur eine große Anzahl an geschulten Arbeitskräften (die in der Regel hohe monatliche Gehälter beziehen und schwer zu rekrutieren sind), sondern führt auch schnell zu Ermüdung, was starken Schwankungen bei der Lackierung der Teile und einer hohen Fehlerquote von rund 5% verursacht.

Automatische Spritzlackieranlagen hingegen können rund um die Uhr arbeiten, mit einer Ausschussrate von lediglich 0,1%. Zudem kann das manuelle Heben schwerer Bauteile zu Berufserkrankungen wie Rückenverletzungen führen, während automatisierte Roboterarme diese Risiken vollständig eliminieren. Offensichtlich ist der Übergang zur Automatisierung in der Fahrzeugmontage sowohl eine Notwendigkeit zur Verbesserung der Qualität als auch eine unausweichliche Entwicklung der Industrie.

1. Grundlegende Zusammensetzung

Eine automatische Pulverbesprühungslinie besteht gewöhnlich aus mehreren Kernabschnitten, die einen zusammenhängenden Produktionsprozess bilden:

1) Vorbehandlungssystem

- Funktion: entfernung von Verunreinigungen wie Öl, Rost, Oxidhaut auf der Oberfläche des Werkstücks, um die Haftung der Pulverbeschichtung zu verbessern.

- Gängige Verfahren: vorentfettung, Hauptentfettung, Wasserspülung, Oberflächenbehandlung, Phosphatierung (oder Passivierung), Reinstwaterspülung usw. Einige Produktionslinien passen den Prozess je nach Material des Werkstücks an (z. B. Aluminiumlegierung).

- Automatisierungsmerkmale: Das Werkstück wird automatisch durch Hängketten oder Förderbänder transportiert, und jeder Prozessbehälter ist mit automatischen Vorrichtungen zur Flüssigkeitsnachfüllung, Temperaturregelung, Filtration usw. ausgestattet.

2) Trocken- und Aushärtungssystem

- Funktion: Trocknen Sie das Wasser von dem vorbehandelten Werkstück, um es für das Sprühen vorzubereiten; nach dem Sprühen wird das Pulver durch Hochtemperatur-Aushärtung zu einer gleichmäßigen Beschichtung geschmolzen.

- Geräteform: Die meisten sind Durchlaufofen, die mit elektrischer Beheizung, Gasbeheizung oder Heißluftzirkulation arbeiten, wobei die Temperatur präzise gesteuert werden kann (normalerweise 180–220 °C, je nach Pulvertyp einstellbar).

3) Pulversprüh-System

- Kernausrüstung: automatische Pulver-Spritzpistole (z. B. elektrostatische Spritzpistole), Pulver-Rückgewinnungseinrichtung, Pulver-Versorgungszentrale.

- Arbeitsprinzip: Das Pulver wird durch den Elektrogenerator negativ geladen, das geerdete Werkstück ist positiv geladen. Das Pulver wird durch elektrostatische Anziehungskraft auf der Oberfläche des Werkstücks adsorbiert; das überschüssige Pulver kann nach dem Filtern durch das Rückgewinnungssystem wiederverwendet werden, um Abfall zu reduzieren.

- Automatische Steuerung: Die Position der Spritzpistole und die Sprühpараметer (Spannung, Strom, Pulverausgabe) können über die PLC-Programmierung eingestellt werden, um sich an verschiedene Werkstückformen und -größen anzupassen.

4). Fördersystem

- Funktion: Das Werkstück wird zwischen den einzelnen Prozessen mit einer festgelegten Geschwindigkeit transportiert, um die Produktionskontinuität sicherzustellen.

- Gängige Ausführungen: hängebahn mit Kette (geeignet für große und speziell geformte Teile), Bodenförderband (geeignet für flache Werkstücke), die Geschwindigkeit kann je nach Produktionsrhythmus angepasst werden.

5). Steuerungssystem

- Mit PLC als Kern, kombiniert mit Touchscreen, um Parameter-Einstellungen, Prozessüberwachung, Fehleralarm und andere Funktionen zu realisieren. Bei einigen hochwertigen Produktionslinien kann eine Verbindung mit dem MES-System hergestellt werden, um eine intelligente Verwaltung zu ermöglichen.

2. Arbeitsablauf

1) Be- und Entladen: Manuelles oder robotergestütztes Aufhängen des zu bearbeitenden Werkstücks an die Hängebahn.

2) Vorbehandlung: Das Werkstück durchläuft nacheinander Entfettung, Wasserspülung, Phosphatierung und andere Verfahren, um die Oberfläche automatisch zu reinigen und vorzubehandeln.

3) Trocknung: Das Werkstück gelangt in den Ofen, um die Feuchtigkeit zu entfernen und eine trockene Oberfläche sicherzustellen.

4) Pulverbeschichtung: Das Werkstück gelangt in den Pulverbesprühraum, wo die automatische Pulverbesprühpistole gemäß dem voreingestellten Programm besprüht, und das überschüssige Pulver wird recycelt.

5) Aushärtung: Das Werkstück nach der Besprühung gelangt in den Aushärtungsofen, wo das Pulver bei hohen Temperaturen schmilzt, fließt und zu einer Beschichtung aushärtet.

6) Abkühlung: Die Beschichtung wird durch natürliche Abkühlung oder Zwangsbelüftung fixiert.

7) Entladen: Das Fertigerzeugnis wird manuell oder durch einen Roboter von der Aufhängung entfernt, um die Produktion abzuschließen.

3. Vorteile

- hoher Wirkungsgrad: Automatische kontinuierliche Produktion, die Stundenleistung einer einzelnen Produktionslinie kann Hunderte bis Tausende von Stück erreichen, weit über der manuellen Besprühung liegend.

- Umweltschutz: Pulverbeschichtungen enthalten keine Lösungsmittel (VOC-Emissionen sind äußerst gering), und überschüssiges Pulver kann recycelt werden, wodurch internationale Umweltschutzanforderungen erfüllt werden.

- Stabile Beschichtungsqualität: Sprühparameter werden präzise gesteuert, die Beschichtungsdicke ist gleichmäßig (in der Regel 50–150 μm), und die Haftung, Korrosionsbeständigkeit sowie andere Eigenschaften sind ausgezeichnet.

- Kosteneinsparung: Verminderte Abhängigkeit von Arbeitskräften, hohe Pulverausnutzungsrate (über 98 %), und die Langzeitbetriebskosten sind niedriger als bei herkömmlichen Nasslackierverfahren.

4. Anwendungsbereiche

- der Automobilindustrie: rahmen, Räder, Stoßfänger und andere Teile.

- Haushaltsgeräteindustrie: kühlschrank, Waschmaschinen-Gehäuse, Klimaanlagen-Außeneinheit usw.

- Baustoffindustrie: aluminiumprofile, Stahltüren und -fenster, Geländer usw.

- Allgemeine Industrie: werkzeugkästen, Gerätegehäuse, medizinische Geräte usw.

Automatische Pulverbeschichtungslinien sind aufgrund ihrer hohen Effizienz, Umweltfreundlichkeit und hohen Qualität zur Standardwahl für die moderne Oberflächenbehandlung in der Industrie geworden. Sie sind besonders unverzichtbar in Bereichen, in denen hohe Anforderungen an die Beschichtungseigenschaften und die Produktionskapazität gestellt werden.

Produktvorteile

1. Fortgeschrittene Technologieforschung und Entwicklungskapazitäten

- Kernzubehör und -ausrüstung werden alle vom Werk entwickelt: automatische Spritzpistolen, das erste einheimische 110-kV-Hochleistungs-Doppelspannungs-Hochspannungsmodul und andere hochentwickelte Technologien können die Pulverlackiereffizienz und die Beschichtungsergebnisse verbessern; zudem wurde ein effizientes Pulverrückgewinnungssystem entwickelt, das die Pulverrückgewinnungsrate auf 99 % erhöht und die Pulverkosten erheblich senkt.

- Einführung intelligenter Technologien: Einsatz von KI-Technologie zur Unterstützung des Spritzprozesses, Optimierung der Spritzparameter durch intelligente Algorithmen und Realisierung von automatisiertem und präzisem Spritzen. Die Internet-of-Things-Technologie kann ebenfalls genutzt werden, um die Datenkommunikation zwischen Geräten zu ermöglichen, Kunden dabei zu unterstützen, den Spritzprozess in Echtzeit zu überwachen und anzupassen, und somit die Produktionsleistung sowie die Produktqualität zu verbessern.

- Halten Sie Schritt mit Branchentrends: Achten Sie auf die Entwicklung neuer Technologien und Materialien in der Pulverbeschichtungsindustrie und führen Sie rechtzeitig neue Technologien wie pulverförmige Beschichtungen mit niedriger Aushärtungstemperatur ein, um den Kundenbedarf an Spezialbeschichtungen oder energieeffizienter Produktion zu decken.

2. Hervorragende Produktqualität

- Stellen Sie sicher, dass die Beschichtung über gute Haftung, Korrosionsbeständigkeit, Verschleißfestigkeit usw. verfügt. Die Sprühprodukte, die Kunden im Bereich der erneuerbaren Energien angeboten werden, ermöglichen, dass die Beschichtung Salzsprühprüfung über 3.000 Stunden standhält und somit den Anforderungen extremer Außenumgebungen gerecht wird.

- Mit fortschrittlichen Automatisierungseinrichtungen und präzisen Steuerungssystemen werden die verschiedenen Parameter im Sprühprozess streng überwacht, Qualitätsschwankungen der Produkte reduziert und somit die gleichbleibend hohe Qualität jeder Produktcharge gewährleistet.

- Die Beschichtungsoberfläche glatt, flach und farbneutral gestalten, um den hohen Anforderungen der Kunden an die Produktoptik gerecht zu werden. Bei bestimmten Produkten wie Gehäusen für Haushaltsgeräte mit besonders hohen optischen Anforderungen können dadurch feine und ansprechende Beschichtungseffekte erzielt werden.

3. Hohe Produktionskapazität

- Die Anordnung der Produktionslinie sinnvoll planen und fortschrittliche Förderanlagen einsetzen, um die Transportzeit der Werkstücke zwischen den einzelnen Prozessen zu reduzieren und den Produktionsrhythmus zu verbessern. Gleichzeitig wird durch das automatische Steuerungssystem eine nahtlose Verbindung zwischen den verschiedenen Prozessen erreicht, wodurch die Gesamtproduktivität gesteigert wird.

- Dank der Fähigkeit, Produktmodelle und -spezifikationen schnell wechseln zu können, lassen sich Spritzprozesse und Geräteeinstellungen zeitnah an die Kundenauftragsanforderungen anpassen. Somit können sowohl Großserienfertigung als auch Kleinserien- und Mehrvarianten-Aufträge abgewickelt werden.

4. Perfektes Servicesystem

- In der frühen Phase bieten wir auf Grundlage der Werkstückgröße, -form, der Produktionskapazitätsanforderungen und speziellen Prozessanforderungen des Kunden kostenlose, personalisierte Hallenplanung und Prozesssimulation und entwickeln exklusive Spritzproduktionslinienlösungen.

- Wir bieten einen 24-Stunden-Kundendienst, der rasch Lösungen für Probleme während des Produktionsprozesses des Kunden bereitstellt. Wir versprechen, dass Reparaturen stets vor Austauschmaßnahmen durchgeführt werden, und bieten während der Garantiezeit kostenlose Ersetzung von Kernkomponenten, sodass Kunden sorgenfrei sind.

- Wir bieten Schulungen für Bediener an, um Kunden mit den Kenntnissen zum Betrieb und zur Wartung der Anlagen vertraut zu machen und deren Produktionsleistung sowie Produktqualität zu verbessern. Gleichzeitig besuchen wir Kunden regelmäßig, um Vorschläge zu technischen Aufrüstungen und Optimierungslösungen zu geben.

5. Strengere Umweltschutzmaßnahmen

- Einsatz fortschrittlicher Abgasbehandlungsanlagen, um Abgas- und Staubemissionen auf ein Niveau zu bringen, das die nationalen und lokalen Umweltschutzstandards erfüllt oder sogar übertrifft. Beispielsweise haben wir als Erste Sprühgeräte mit niedrigen Emissionen auf den Markt gebracht, deren Abgas- und Staubemissionen den EU-Standards entsprechen, was dem Unternehmen einen guten sozialen Ruf eingebracht hat.

- Einrichtung eines Recyclings- und Behandlungssystems für Abwasser, um „Null Abwasserentlassung“ zu erreichen, die Kosten für die Wasseraufbereitung zu senken, den Verbrauch von Wasserressourcen zu reduzieren, der Entwicklungstendenz des Umweltschutzes Rechnung zu tragen und Kosten für Kunden einzusparen.

6. Guter Industrieruf und reiche Fallbeispiele

- Bereitstellung von Sprühdienstleistungen für führende Unternehmen aus den Bereichen Erneuerbare Energien, Automobilzulieferer, Haushaltsgeräte usw. und Erreichen hoher Anerkennung durch hervorragende Produktqualität und Dienstleistungen sowie Stärkebeweis durch Referenzen.

- Steigern Sie die Sichtbarkeit und den Einfluss des Unternehmens in der Branche und schaffen Sie ein gutes Markenimage, indem Sie an der Erstellung von Branchenstandards teilnehmen, relevante Qualifikationszertifizierungen erhalten und an Branchenmessen teilnehmen

IMLUCKY Automatische Pulverbeschichtungsanlage für Wasserheizer Aufgehängte Beschichtungsproduktionslinie Hochtemperaturschmelzofen

IMLUCKY Rundrohr-Sprühanlage Kunststoffteile Hardware LED-Leuchtenstreifen Automatische Sprühanlage

IMLUCKY Aluminium-Pulvermalerie Elektrostatische Pulversprühanlage Farblinie für Metalloberflächenbearbeitung

IMLUCKY Vollautomatische Eisenbalustraden-Elektrostatische Pulverbeschichtungsanlage für Sprühmalerei von Aluminiumprofilen