Ручные процессы покраски сталкиваются с присущими человеку ограничениями, которые ухудшают качество покрытия. Усталость операторов приводит к измеримому снижению производительности — исследования показывают, что ручные операции распыления имеют на 78% более высокий уровень дефектов, чем автоматизированные системы (Ponemon, 2023). Автоматические покрасочные машины решают эти задачи благодаря механической точности и стабильности в контролируемом климате.

Проблемы ручной покраски: непостоянство и усталость операторов

У художников-маляров неизбежно ухудшается физическое и когнитивное состояние в течение длительных смен. Даже опытные операторы демонстрируют отклонения толщины покрытия ±15 мкм по сравнению с допусками ±5 мкм, обеспечиваемыми роботизированными системами. Внешние факторы, такие как колебания температуры в камере покраски, усиливают эти несоответствия, что приводит к дефектам на 12% поверхностей, окрашенных вручную, и 3,8% — на автоматизированных линиях.

Как машины автоматической покраски обеспечивают повторяемое и равномерное нанесение

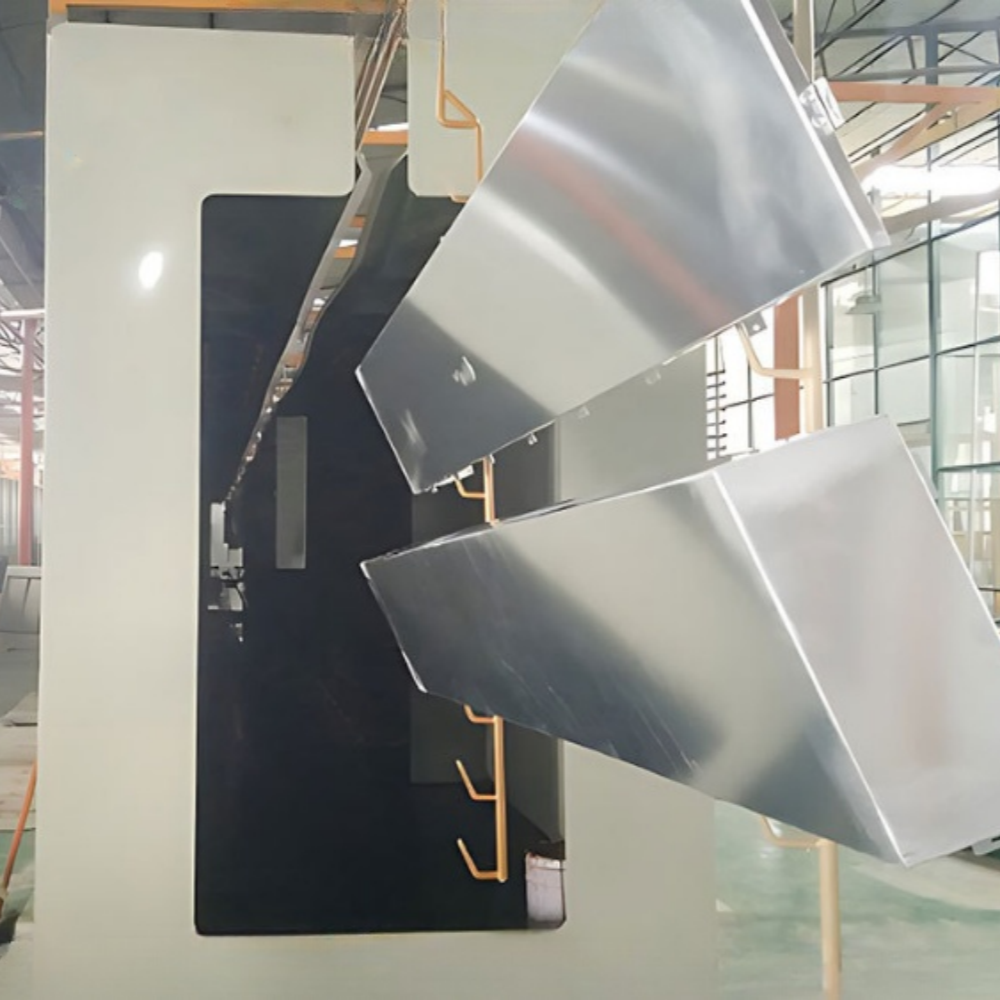

Линии порошкового покрытия используют сервоприводные конвейерные системы с оптическими сканерами выравнивания для поддержания постоянного позиционирования с допуском 0,08 мм для деталей различной формы и размеров. Встроенные мониторы электростатического заряда постоянно калибруют плотность нанесения порошка, автоматически компенсируя такие факторы, как геометрия детали и электропроводность материала, чтобы предотвратить неравномерное накопление покрытия. В отчете о производстве 2024 года было отмечено, что такие линии обеспечивают снижение объема порошкового распыления на 32% по сравнению с традиционными методами, а также демонстрируют 99% равномерность покрытия в серийном производстве.

Кейс: Производитель автомобилей сократил дефекты покрытия на 68% благодаря автоматизации

Европейский производитель автомобилей заменил ручные станции на автоматические окрасочные машины на трёх производственных линиях. Модернизация позволила устранить 42 000 часов ежегодных работ по исправлению дефектов за счёт поддержания постоянных параметров расстояния и перекрытия сопел. Аудит качества показал снижение потеков и наплывов на 68% — дефектов, которые ранее обходились производителю в 1,2 млн долларов США в год в виде гарантийных расходов.

Точное управление для обеспечения равномерной толщины покрытия в роботизированных системах

Влияние неравномерной толщины плёнки на эксплуатационные характеристики продукции

Даже незначительные отклонения толщины покрытия (±5 мкм) ухудшают коррозионную стойкость, прочность конструкции и внешний вид. Исследования в автомобильной отрасли показали, что компоненты с неравномерным покрытием выходят из строя при испытаниях солевым туманом на 22% быстрее, чем детали с правильным покрытием. Тонкие участки ускоряют окисление металла, а избыточное накопление вызывает растрескивание при тепловом напряжении.

Управление траекторией и параметрами распыления в автоматических окрасочных машинах

Роботизированные системы объединяют датчики IoT и искусственный интеллект для динамической корректировки шести ключевых параметров:

|

Параметры |

Ручная настройка допусков |

Автоматизированное управление |

|

Расстояние распыления |

± 15 мм |

±0,5 мм |

|

Давление в сопле |

±3,5 фунт/кв. дюйм |

±0,2 фунт/кв. дюйм |

|

Скорость манипулятора |

±12% |

±1.2% |

Алгоритмы машинного обучения обрабатывают более 2000 точек данных в секунду — от уровня влажности до геометрии детали — чтобы оптимизировать траектории с использованием методов многокритериальной оптимизации. Такая точность снижает расход материала на 33% по сравнению с ручным нанесением покрытия.

Кейс: Производитель аэрокосмического оборудования достиг допуска покрытия ±2 мкм

Производитель лопаток турбин внедрил роботизированные системы нанесения покрытий с адаптивным контролем толщины. После оптимизации траекторий для вогнутых поверхностей профиля крыла, им удалось достичь 98,7% равномерности покрытия на 12 000 компонентах. Дефекты, требующие повторной обработки, снизились с 14% до 2,1% в год — что эквивалентно экономии в 740 000 долларов (Ponemon, 2023). Их успех повторяет достижения в автомобилестроении, описанные в отраслевых исследованиях, и доказывает применимость технологии в различных отраслях.

Снижение количества дефектов и необходимости переделок за счет автоматизации процессов нанесения покрытий

Распространенные дефекты покрытий в ручных системах: подтеки, провисания и распыление вне зоны нанесения

Ручная роспись не всегда обеспечивает желаемую стабильность. Операторам сложно всё время держать пистолет-распылитель под правильным углом, перемещать его с нужной скоростью и поддерживать оптимальное расстояние от обрабатываемой поверхности на протяжении всей работы. В результате получается потёк краски в местах её избыточного накопления, провисание, вызывающее некрасивые подтёки на вертикальных поверхностях, и значительные потери материала, который улетает в воздух вместо того, чтобы осесть на нужной поверхности. По данным исследования Finishing Trends (2024), около 35 процентов всех наносимых покрытий теряется только из-за этой проблемы перераспыла. А когда покрытие наносится неравномерно, предприятия вынуждены переделывать около 18 процентов окрашенных изделий, что сказывается как на времени, так и на расходах.

Системы мониторинга и обратной связи в роботизированной покраске

Автоматические покрасочные машины устраняют эти несоответствия благодаря системам замкнутого управления. Встроенные датчики измеряют такие параметры, как вязкость, температура и поверхностная проводимость, а системы технического зрения отслеживают толщину покрытия в режиме реального времени. При обнаружении отклонений система мгновенно вносит коррективы:

- Расстояние сопла распылителя уменьшается на 0,2—1,5 мм для предотвращения потеков

- Давление распыления увеличивается на 8—12 psi для минимизации перерасхода

- Скорость траектории робота изменяется на ±15% для обеспечения равномерного покрытия

Недавние достижения в области автоматической отделки показали, что автоматизированные линии могут достичь показателя качества с первого прохода на уровне 99,4%, коррелируя более 1200 параметров процесса с паттернами дефектов с помощью машинного обучения.

Кейс: Производитель бытовой техники сократил затраты на переделку на 45%

Один из крупных производителей бытовой техники сократил расходы на исправление дефектов покраски, которые ранее обходились им в 280 тыс. долларов в год, снизив эти затраты до 126 тыс. долларов после установки новой автоматизированной системы окраски. Ключевым фактором стало применение инфракрасных датчиков на этапе сушки, которые выявляли проблемы недостаточной полимеризации примерно у 12% изделий, на которые никто ранее не обращал внимания при обычных визуальных проверках. Система затем корректировала температуру в печи и регулировала скорость перемещения изделий по производственной линии. Это не только предотвратило появление неприятных пузырей и отслаивания краски, но также позволило сэкономить 22% энергозатрат согласно отраслевым стандартам, опубликованным в прошлом году.

Интеграция передовых технологий для более умного и равномерного нанесения покрытий

Интеграция IoT и сенсоров в умных окрасочных камерах

Современное автоматизированное оборудование для покраски использует датчики, подключенные к интернету, чтобы отслеживать важные экологические факторы во время работы. Речь идет о таких вещах, как уровень влажности от 60 до 80 процентов относительной влажности, температура около 20 до 25 градусов Цельсия и скорость движения воздуха примерно от 0,3 до 0,5 метра в секунду. Интеллектуальные окрасочные камеры затем автоматически вносят корректировки, чтобы поддерживать эти условия в идеальном диапазоне для правильного сцепления краски. Согласно результатам анализа отрасли, опубликованным в прошлом году, производители, внедряющие такие подключенные системы, могут рассчитывать на сокращение объема потерянных материалов примерно на двадцать два процента. В то же время они должны увидеть улучшение результатов на первой попытке примерно на восемнадцать процентов, вместо того, чтобы переделывать работу. Именно такого рода улучшения сейчас реально влияют на множество промышленных операций нанесения покрытий.

Использование искусственного интеллекта и машинного обучения для прогнозирования качества продукции

Изучая прошлые данные о покрытиях, системы машинного обучения могут выявлять проблемы заранее, предотвращая такие дефекты, как апельсиновая корка или сухие пятна на поверхностях. Некоторые недавние исследования показали довольно впечатляющие результаты — около 94% успешных совпадений инфракрасных показаний во время отверждения с фактической твёрдостью покрытия в дальнейшем. Что это означает для производства? Покрасочные роботы теперь могут почти мгновенно корректировать настройки, если что-то идёт не так. Пистолеты-распылители приближаются или удаляются, давление изменяется в течение полсекунды после того, как система обнаруживает отклонение в процессе.

Перспективные направления: Самооптимизирующиеся системы нанесения покрытий с контурами автоматической обратной связи

Новое поколение производственных систем объединяет технологии 3D-визуализации и механизмы замкнутого управления, чтобы роботы могли корректировать свои траектории движения в реальном времени. Некоторые ранние опытные образцы уже демонстрируют впечатляющие результаты с обнаружением краев с точностью до 0,02 миллиметра, что позволяет им автоматически исправлять положение, если детали размещены не совсем точно. В будущем эксперты отрасли предполагают, что эти интеллектуальные платформы смогут достигать почти 99,6 процента равномерности покрытия даже на сложных формах к концу этого десятилетия. В то же время появляется возможность сократить потребление энергии на единицу продукции примерно на 31 процент, хотя фактические показатели будут зависеть от того, насколько эффективно производители внедрят эти технологии в реальных производственных условиях.

Часто задаваемые вопросы

Каковы основные преимущества использования автоматических машин для покраски по сравнению с ручными процессами?

Автоматические окрасочные машины обеспечивают более высокую точность и стабильность, значительно снижая процент брака и затраты на переделку по сравнению с ручной окраской. Они также минимизируют расход материалов и обеспечивают равномерную толщину покрытия, что улучшает эксплуатационные характеристики продукции.

Как роботизированные системы контролируют равномерность нанесения краски?

Роботизированные системы используют датчики и искусственный интеллект для динамической настройки параметров, таких как расстояние распыления, давление в сопле и скорость движения руки, обеспечивая стабильное и равномерное нанесение покрытия на поверхностях.

Могут ли автоматизированные системы применяться в отраслях, отличных от автомобилестроения?

Да, автоматизированные окрасочные системы могут применяться в различных отраслях, включая авиакосмическую и бытовую технику, что подтверждается примерами, демонстрирующими значительное улучшение равномерности покрытия и снижение количества дефектов.

Как автоматические системы сохраняют эффективность в различных условиях окружающей среды?

Автоматические системы оснащены датчиками IoT, которые отслеживают и регулируют такие условия окружающей среды, как влажность и температура, чтобы обеспечить оптимальное сцепление и однородность покрытия, эффективно адаптируясь к различным условиям.

Какие перспективные разработки можно ожидать в области автоматических покрасочных машин?

Перспективные разработки включают самонастраивающиеся системы с продвинутой интеграцией датчиков, технологию объемного зрения (3D), а также повышение энергоэффективности, постепенно приближаясь к почти идеальной равномерности покрытия и снижению эксплуатационных расходов.

Содержание

- Проблемы ручной покраски: непостоянство и усталость операторов

- Как машины автоматической покраски обеспечивают повторяемое и равномерное нанесение

- Кейс: Производитель автомобилей сократил дефекты покрытия на 68% благодаря автоматизации

- Точное управление для обеспечения равномерной толщины покрытия в роботизированных системах

- Снижение количества дефектов и необходимости переделок за счет автоматизации процессов нанесения покрытий

- Интеграция передовых технологий для более умного и равномерного нанесения покрытий

- Интеграция IoT и сенсоров в умных окрасочных камерах

- Использование искусственного интеллекта и машинного обучения для прогнозирования качества продукции

- Перспективные направления: Самооптимизирующиеся системы нанесения покрытий с контурами автоматической обратной связи

-

Часто задаваемые вопросы

- Каковы основные преимущества использования автоматических машин для покраски по сравнению с ручными процессами?

- Как роботизированные системы контролируют равномерность нанесения краски?

- Могут ли автоматизированные системы применяться в отраслях, отличных от автомобилестроения?

- Как автоматические системы сохраняют эффективность в различных условиях окружающей среды?

- Какие перспективные разработки можно ожидать в области автоматических покрасочных машин?