Ръчните процеси на боядисване се затрудняват от вродени човешки ограничения, които компрометират качеството на покритието. Умората на операторите води до измеримо влошаване на представянето – проучвания показват, че ръчните операции за разпръскване на боя имат 78% по-високи темпове на дефекти в сравнение с автоматизираните системи (Ponemon 2023). Автоматичните машини за боядисване преодоляват тези предизвикателства чрез механична прецизност и стабилност при контролиран климатичен режим.

Предизвикателства на ръчното боядисване: Непоследователност и умора на оператора

Човешките майстори за боядисване се сблъскват с неизбежен физически и когнитивен спад по време на продължителни смени. Дори напредналите оператори демонстрират вариации в дебелината на покритието от ±15¼m в сравнение с допуски от ±5¼m, поддържани от роботизирани системи. Освен това фактори от околната среда като температурни колебания в кабините за боядисване увеличават тези непоследователности, което води до дефекти в 12% от ръчно боядисаните повърхности в сравнение с 3,8% при автоматизираните линии.

Как автоматичните машини за боядисване осигуряват повторяемо и равномерно нанасяне

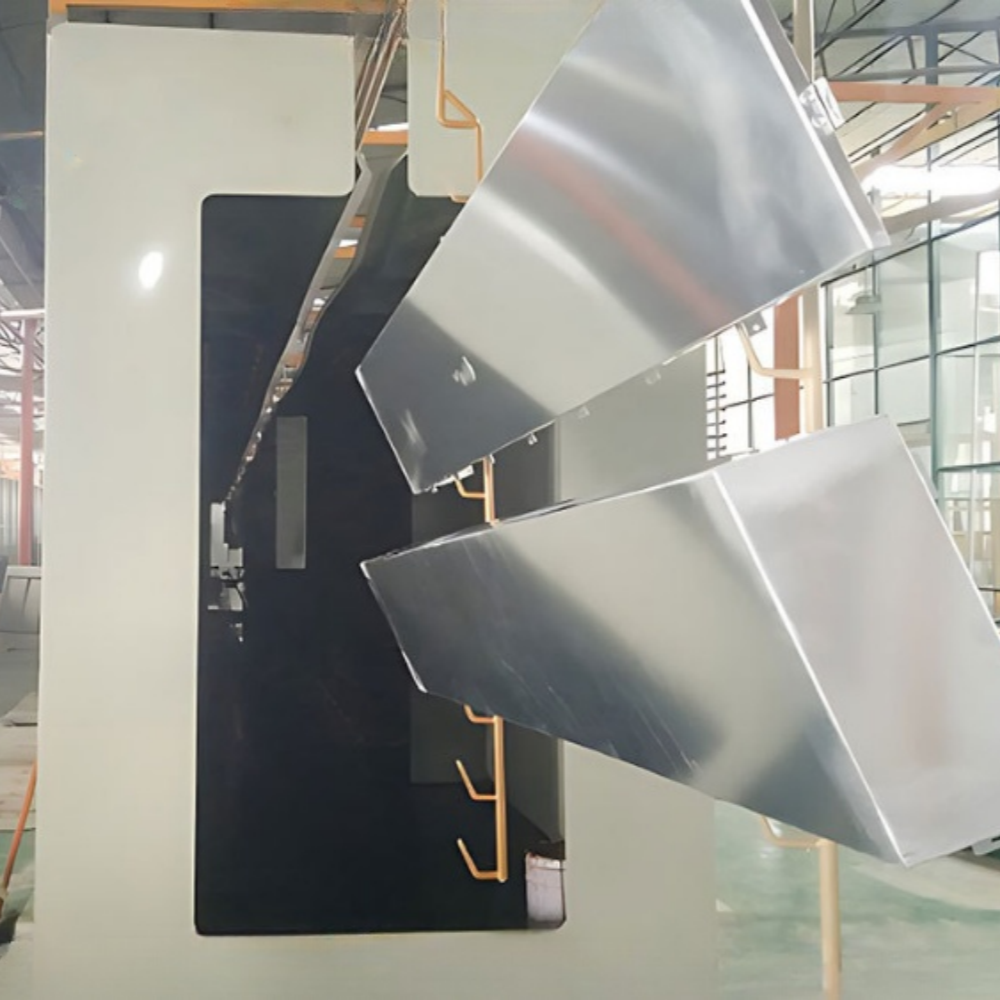

Линиите за прахообразно покритие използват серво задвижени транспортни системи с оптични скенери за позициониране, за да осигурят постоянна позиционна допустимост от 0,08 мм за обработвани детайли с различни форми и размери. Вградени електростатични датчики за заряд непрекъснато калибрират плътността на нанасянето на праха, като автоматично компенсират фактори като геометрията на детайла и проводимостта на материала, за да се предотврати неравномерното натрупване на покритието. Според доклад от 2024 година, такива линии постигат 32% намаление на разсейването на прах в сравнение с традиционните методи, като осигуряват 99% равномерност при цялата серийна продукция.

Примерен случай: Производител на автомобили постига 68% намаление на дефектите в покритието чрез автоматизация

Европейски производител на превозни средства замени ръчни работни места с автоматични машина за боядисване в три производствени линии. Модернизацията елиминира 42 000 годишни часа за преработки, като се поддържат постоянни параметри за разстоянието и захващането на соплата. Качествени одити показаха 68% намаление на следите от стичане и провисване – дефекти, които преди това струваха на компанията 1,2 млн. долара годишно в гаранционни искания.

Прецизен контрол за еднаква дебелина на покритието в роботизирани системи

Влияние на неравномерната дебелина на филма върху експлоатационните характеристики на продукта

Дори малки отклонения в дебелината на покритието (±5 µm) компрометират корозионната устойчивост, структурната цялостност и естетическия вид. Автомобилни проучвания показват, че компонентите с неравномерно покритие не издържат на соленото разпръскване 22% по-бързо в сравнение с правилно покритите части. Тънките зони ускоряват окисляването на метала, докато излишното натрупване предизвиква пукнатини при термични натоварвания.

Напреднали контрол на траекторията и параметрите на разпръскването в автоматични машина за боядисване

Роботизираните системи комбинират IoT сензори и изкуствен интелект, за да динамично регулират шест ключови параметъра:

|

Параметър |

Ръчна допусната грешка |

Автоматизирано управление |

|

Разстояние за борсировка |

±15 мм |

±0.5мм |

|

Налягане на соплото |

±3.5 PSI |

±0.2 PSI |

|

Скорост на манипулатора |

±12% |

±1.2% |

Алгоритми за машинно самообучение обработват над 2000 точки данни в секунда – от нивото на влажността до геометрията на детайлите – за да оптимизират пътищата чрез рамки за многокритериална оптимизация. Тази прецизност намалява отпадъчния материал с 33% в сравнение с ръчното пръскане.

Примерен анализ: Производителят на авиационни двигатели постига допусната грешка при покритието ±2 µm

Производител на турбинни лопатки внедри роботизирани системи за боядисване с адаптивен мониторинг на дебелината. След оптимизацията на траекториите за вдлъбнатите повърхности на крилете, те постигнаха 98.7% еднородност на покритието върху 12 000 компонента. Дефектите, които изискваха повторна обработка, намалееха от 14% до 2.1% годишно – което е еквивалентно на спестявания от 740 000 долара (Ponemon, 2023). Успехът им повтаря постиженията в автомобилната индустрия, описани в индустриални проучвания, което доказва приложимостта в различни индустрии.

Намаляване на дефектите и преработката чрез автоматизирани процеси за покритие

Чести дефекти при ръчни системи за покритие: напрани, стичане и разпръскване

Повърхностите с ръчно нанесено покритие просто не са толкова еднородни, колкото хората се надяват. Операторите имат затруднения да поддържат пистолета си за разпръскване под правия ъгъл, да го движат с правилната скорост и да поддържат подходящото разстояние от обработваната повърхност през цялата работа. Резултатът? Напрани, където прекалено много материал се натрупва на едно място, стичане, което създава онези неприятни капки надолу по вертикалните повърхности и много излишен материал, който се губи във въздуха вместо да попадне върху целевата повърхност. Според последни проучвания на индустрията от Finishing Trends (2024), около 35 процента от цялото покритие се губи просто поради този проблем с разпръскването. А когато боята не е нанесена равномерно върху детайлите, фабриките в крайна сметка трябва да преработят около 18 процента от продуктите си с покритие, което отнема време и пари.

Мониторинг в реално време и обратна връзка в роботизирани системи за боядисване

Автоматичните машини за боядисване елиминират тези несъответствия чрез системи за управление с обратна връзка. Интегрирани сензори измерват променливи като вискозитет, температура и повърхностна проводимост, докато системи за визия следят дебелината на покритието в реално време. Ако възникнат отклонения, системата моментално прави корекции:

- Разстоянието на разпръскващото сопло намалява с 0.2—1.5 mm, за да се предотвратят провисвания

- Налягането при атомизация се увеличава с 8—12 psi, за да се минимизира разпръскването

- Скоростта на траекторията на робота варира с ±15%, за да се осигури равномерно покритие

Нови постижения в роботизираното довършване показват, че автоматизираните линии постигат 99.4% качество от първия път, чрез корелация на 1200+ процесни параметъра с модели на дефекти чрез машинно обучение.

Пример за изследване: Производителят на битови уреди намалява разходите за преработка с 45%

Един голям производител на кухненски уреди намали разходите за корекции при боядисването, които струваха около 280 000 долара годишно, като след инсталирането на новата автоматизирана система за боядисване те паднаха до само 126 000 долара. Основният фактор за подобрението бяха тези инфрачервени сензори в процеса на съсирване, които засичаха проблеми с непълното възстановяване при около 12% от продуктите – нещо, което никой не беше забелязал при обичайните визуални проверки дотогава. След това системата коригираше температурата на фурните и регулираше скоростта, с която продуктите се придвижваха по производствената линия. Това не само че предотвратяваше досадните проблеми с въздушните джобове и олющването на боя, но и спести 22% от енергийните разходи, според индустриални стандарти, публикувани миналата година.

Интегриране на напреднали технологии за по-интелигентно и по-стабилно покритие

Интеграция на IoT и сензори в интелектуални боядисвалници

Съвременното автоматизирано оборудване за боядисване използва сензори, свързани към интернет, за да следи важни екологични фактори по време на работа. Имаме предвид неща като влажност между 60 и 80 процента относителна влажност, температура около 20 до 25 градуса по Целзий и скорост на движение на въздуха приблизително 0.3 до 0.5 метра в секунда. Интелигентните боядисвални кабини след това сами правят корекциите, за да поддържат тези условия в идеални диапазони за правилното сцепление на боядисването. Според данни от анализ на индустрията, публикувани миналата година, производителите, които използват тези свързани системи, могат да очакват намаляване на загубите от материали с около двадесет и два процента. В същото време, те трябва да отбележат около осемнадесет процента подобрение в получаването на добри резултати от първия опит, вместо да се налага да повтарят работата. Този вид подобрения наистина правят разлика в много индустриални операции по покритие в момента.

Изкуствен интелект и машинното обучение за предиктивен контрол на качеството

Като изследват минали записи за покрития, системи с машинно обучение могат да забелязват проблеми още преди те да се случят, предотвратявайки възникването на текстура като кора на портокал или съхнещи петна по повърхностите. Някои по-ниски проучвания показаха доста впечатляващи резултати – около 94% успешност при съпоставянето на инфрачервени измервания по време на вулканизацията с действителната твърдост на покритието по-късно. Какво означава това за производството? Роботите за боядисване сега могат почти мигновено да коригират настройките си, ако нещо се отклони от нормалното. Разстоянието на пистолетите се променя, налягането се регулира – всичко това става в рамките на половин секунда, щом системата отбележи несъответствие в процеса.

Бъдещи тенденции: Самооптимизиращи се системи за покрития с обратна връзка от автоматизацията

Новата вълна в производствените системи събира 3D визиите и механизмите за затворен цикъл, така че роботите да могат да коригират пътя си в движение. Някои първоначални тестови модели вече показват впечатляващи резултати с детекция на ръбове до около 0,02 милиметра, което означава, че те могат автоматично да коригират, когато детайли не са позиционирани точно както трябва. В бъдеще се очаква тези интелектуални платформи да постигнат почти 99,6 процента еднородност в покритията дори върху сложни форми до края на това десетилетие. В същото време съществува потенциал за намаляване на енергийното потребление на продукт с около 31 процента, въпреки че реалната ефективност ще зависи от това колко добре производителите прилагат тези технологии в реални производствени условия.

ЧЗВ

Какви са основните предимства от използването на автоматични машина за боядисване в сравнение с ръчни процеси?

Автоматичните машини за рисуване осигуряват по-голяма прецизност и съгласуваност, значително намалявайки процента на дефекти и разходите за преработка в сравнение с ръчното рисуване. Те също минимизират отпадъците от материала и гарантират еднаква дебелина на покритието, което подобрява експлоатационните характеристики на продукта.

Как роботизираните системи контролират съгласуваността на нанасянето на боя?

Роботизираните системи използват сензори и изкуствен интелект, за да динамично регулират параметри като разстояние на пръскане, налягане на дюзата и скорост на робота, осигурявайки съгласувано и равномерно нанасяне на боя по повърхностите.

Могат ли автоматизираните системи да се прилагат в индустрии, различни от автомобилната?

Да, автоматизираните системи за рисуване могат да се прилагат в различни индустрии, включително авиокосмическата и битовата техника, както показват казуси, демонстриращи значителни подобрения в еднородността на покритието и намаляването на дефектите.

Как автоматичните системи поддържат ефективност в различни среди?

Автоматичните системи са оборудвани с IoT сензори, които следят и регулират условията на околната среда, като влажност и температура, за да осигурят оптимално адхезиране и еднородност на боядисването, адаптирайки се ефективно към различни среди.

Какви бъдещи разработки можем да очакваме в областта на автоматичните боядисващи машини?

Бъдещите разработки включват самонастройващи се системи с напреднала интеграция на сензори, технология с 3D визия и подобрена енергийна ефективност, като постепенно се стреми към почти безупречна равномерност на покритието и намалени оперативни разходи.

Съдържание

- Предизвикателства на ръчното боядисване: Непоследователност и умора на оператора

- Как автоматичните машини за боядисване осигуряват повторяемо и равномерно нанасяне

- Примерен случай: Производител на автомобили постига 68% намаление на дефектите в покритието чрез автоматизация

- Прецизен контрол за еднаква дебелина на покритието в роботизирани системи

- Намаляване на дефектите и преработката чрез автоматизирани процеси за покритие

- Интегриране на напреднали технологии за по-интелигентно и по-стабилно покритие

- Интеграция на IoT и сензори в интелектуални боядисвалници

- Изкуствен интелект и машинното обучение за предиктивен контрол на качеството

- Бъдещи тенденции: Самооптимизиращи се системи за покрития с обратна връзка от автоматизацията

-

ЧЗВ

- Какви са основните предимства от използването на автоматични машина за боядисване в сравнение с ръчни процеси?

- Как роботизираните системи контролират съгласуваността на нанасянето на боя?

- Могат ли автоматизираните системи да се прилагат в индустрии, различни от автомобилната?

- Как автоматичните системи поддържат ефективност в различни среди?

- Какви бъдещи разработки можем да очакваме в областта на автоматичните боядисващи машини?