Proses pengecatan manual menghadapi keterbatasan manusia yang inheren dan dapat mengurangi kualitas lapisan. Kelelahan operator menyebabkan penurunan performa yang dapat diukur—studi menunjukkan bahwa operasi semprot manual mengalami tingkat cacat 78% lebih tinggi dibandingkan sistem otomatis (Ponemon 2023). Mesin pengecatan otomatis mengatasi tantangan ini melalui presisi mekanis dan konsistensi terkendali secara klimatik.

Tantangan Penyemprotan Manual: Ketidakkonsistenan dan Kelelahan Operator

Pelukis manusia mengalami penurunan fisik dan kognitif yang tidak dapat dihindari selama shift yang berkepanjangan. Bahkan operator berpengalaman pun menunjukkan variasi ketebalan lapisan sebesar ±15¼m dibandingkan toleransi ±5¼m yang dipertahankan sistem robotik. Faktor lingkungan seperti fluktuasi suhu di ruang semprot memperparah ketidakkonsistenan ini, mengakibatkan cacat pada 12% permukaan yang dilapisi secara manual dibandingkan dengan 3,8% pada lini otomatis.

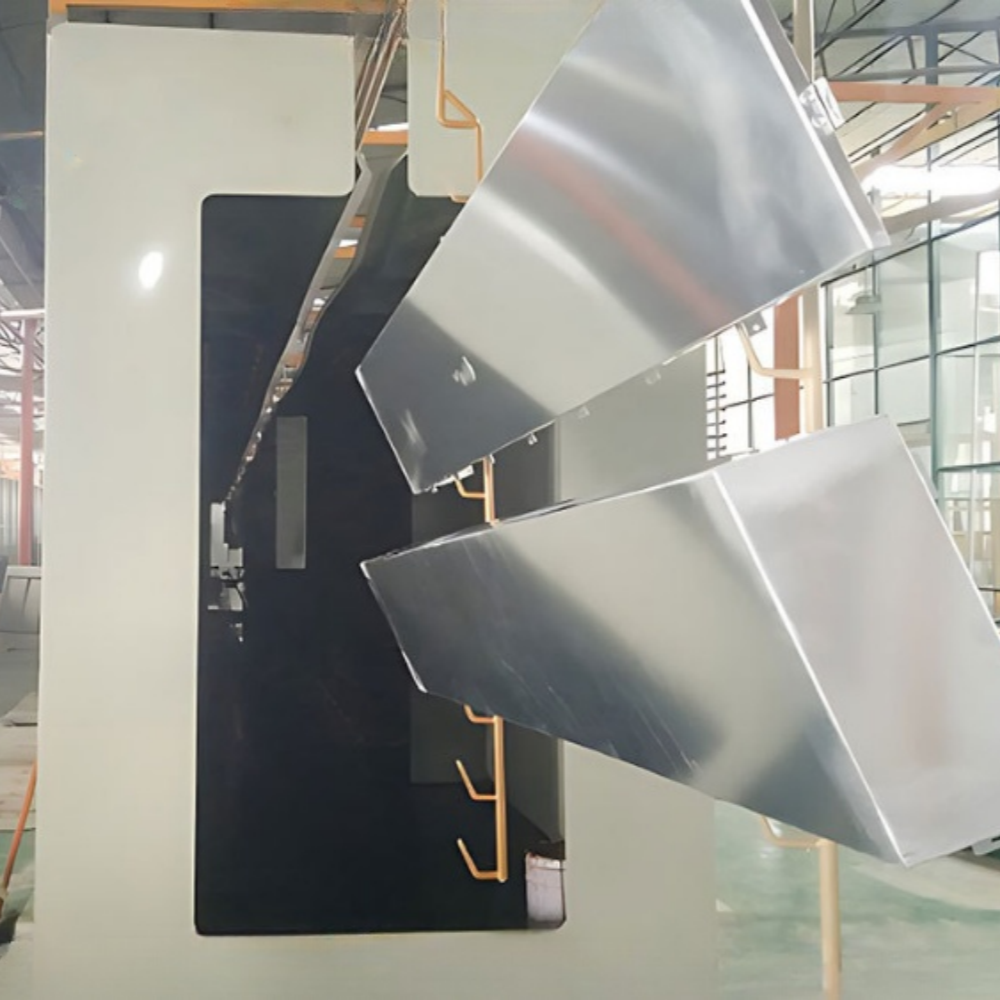

Cara Mesin Penyemprot Otomatis Memastikan Aplikasi yang Seragam dan Konsisten

Garis pelapis bubuk memanfaatkan sistem konveyor berpenggerak servo dengan pemindai penyelarasan optik untuk mempertahankan toleransi posisi konsisten sebesar 0,08mm pada benda kerja dengan berbagai bentuk dan ukuran. Monitor muatan elektrostatik bawaan terus-menerus melakukan kalibrasi kepadatan endapan bubuk, secara otomatis mengkompensasi faktor-faktor seperti geometri komponen dan konduktivitas material untuk mencegah penumpukan pelapis yang tidak merata. Laporan manufaktur 2024 mencatat bahwa garis semacam ini mampu mengurangi overspray bubuk sebesar 32% dibandingkan metode tradisional, sekaligus mencapai tingkat keseragaman 99% pada produksi per batch.

Studi Kasus: OEM Otomotif Mengurangi Cacat Pelapis sebesar 68% dengan Otomasi

Seorang produsen kendaraan Eropa mengganti stasiun manual dengan mesin pengecat otomatis di tiga lini produksi. Peningkatan tersebut menghilangkan 42.000 jam kerja ulang per tahun dengan mempertahankan parameter jarak dan tumpang tindih nozzle secara konsisten. Audit kualitas menunjukkan pengurangan 68% pada bekas aliran dan tetesan—cacat yang sebelumnya menelan biaya $1,2 juta per tahun dalam klaim garansi.

Kontrol Presisi untuk Ketebalan Lapisan Seragam dalam Sistem Robotik

Dampak Tidak Konsistennya Ketebalan Lapisan terhadap Kinerja Produk

Bahkan variasi kecil dalam ketebalan lapisan (±5µm) dapat mengurangi ketahanan terhadap korosi, integritas struktural, dan kualitas estetika. Studi otomotif menunjukkan komponen dengan lapisan tidak rata gagal dalam uji semprot garam 22% lebih cepat dibandingkan komponen yang dilapisi dengan benar. Area yang tipis mempercepat oksidasi logam, sedangkan penumpukan berlebih menyebabkan retak akibat tegangan termal.

Kontrol Trajektori dan Parameter Semprot Lanjutan dalam Mesin Pengecat Otomatis

Sistem robotik menggabungkan sensor IoT dan AI untuk secara dinamis menyesuaikan enam parameter kritis:

|

Parameter |

Toleransi Manual |

Kontrol otomatis |

|

Jarak penyemprotan |

±15mm |

± 0,5 mm |

|

Tekanan Nozel |

±3,5 PSI |

±0,2 PSI |

|

Kecepatan Lengan |

±12% |

±1.2% |

Algoritma machine learning memproses lebih dari 2.000 titik data per detik—dari tingkat kelembapan hingga geometri komponen—untuk mengoptimalkan jalur dengan menggunakan kerangka kerja optimasi multi-objektif. Presisi ini mengurangi limbah material sebesar 33% dibandingkan dengan pengecatan manual.

Studi Kasus: Produsen Aerospace Mencapai Toleransi Lapisan ±2µm

Produsen bilah turbin menerapkan sistem pengecatan robotik dengan monitoring ketebalan adaptif. Setelah mengoptimalkan lintasan untuk permukaan airfoil cekung, mereka mencapai keseragaman lapisan sebesar 98,7% pada 12.000 komponen. Cacat yang memerlukan perbaikan turun dari 14% menjadi 2,1% per tahun—setara dengan penghematan $740 ribu (Ponemon 2023). Keberhasilan mereka menyerupai terobosan di industri otomotif yang tercatat dalam riset industri, membuktikan penerapan lintas industri.

Mengurangi Cacat dan Pekerjaan Ulang Melalui Proses Pelapisan Otomatis

Kekurangan Umum pada Sistem Pelapisan Manual: Tetesan, Mengendur, dan Semprotan Berlebih

Hasil akhir yang dicat dengan tangan tidak selalu konsisten seperti yang diharapkan. Operator kesulitan untuk menjaga sudut semprotan pada posisi yang benar, kecepatan gerakan yang tepat, dan jarak yang sesuai dari benda kerja sepanjang pekerjaan berlangsung. Hasilnya? Cat menetes di satu titik karena terlalu banyak menumpuk, mengendur hingga menciptakan tetesan-tetesan tidak rapi di permukaan vertikal, serta banyaknya bahan yang terbuang karena terbang ke udara alih-alih menempel pada permukaan yang dituju. Menurut temuan industri terbaru dari Finishing Trends (2024), sekitar 35 persen dari seluruh bahan pelapis terbuang hanya karena masalah semprotan berlebih ini. Dan ketika lapisan cat tidak merata di seluruh bagian, pabrik terpaksa mengulang sekitar 18 persen dari produk yang telah dilapisi, yang tentu saja mengurangi efisiensi waktu dan biaya.

Pemantauan dan Umpan Balik Real-Time dalam Sistem Penyemprotan Robotik

Mesin pengecatan otomatis menghilangkan ketidakkonsistenan ini melalui sistem kontrol loop tertutup. Sensor terintegrasi mengukur variabel seperti viskositas, suhu, dan konduktivitas permukaan, sementara sistem penglihatan melacak ketebalan lapisan secara real time. Jika terjadi penyimpangan, sistem langsung melakukan penyesuaian:

- Jarak nozzle semprot berkurang sebesar 0,2—1,5 mm untuk mencegah sagging

- Tekanan atomisasi meningkat sebesar 8—12 psi untuk meminimalkan overspray

- Kecepatan lintasan robot bervariasi sebesar ±15% untuk memastikan cakupan yang merata

Kemajuan terkini dalam proses akhir berbasis robot menunjukkan bahwa lini otomatis mampu mencapai tingkat kualitas first-pass sebesar 99,4% dengan menghubungkan lebih dari 1.200 parameter proses dengan pola cacat menggunakan machine learning.

Studi Kasus: Produsen Alat Rumah Tangga Mengurangi Biaya Perbaikan sebesar 45%

Seorang produsen peralatan dapur besar berhasil mengurangi biaya perbaikan pengecatan yang sebelumnya mencapai sekitar $280 ribu per tahun, sehingga turun menjadi hanya $126 ribu setelah mereka memasang sistem pengecatan otomatis baru. Yang benar-benar membuat perbedaan adalah sensor inframerah ini dalam proses pengeringan yang mampu mendeteksi masalah pada proses pengeringan yang tidak sempurna pada sekitar 12% produk—masalah yang sebelumnya tidak terlihat selama pemeriksaan visual rutin. Sistem tersebut kemudian menyesuaikan suhu oven dan mengatur kecepatan pergerakan produk di sepanjang lini produksi. Hal ini tidak hanya menghentikan masalah gelembung dan mengelupasnya cat yang sering terjadi, tetapi juga menghemat biaya energi sebesar 22% berdasarkan standar industri yang dipublikasikan tahun lalu.

Integrasi Teknologi Canggih untuk Lapisan yang Lebih Pintar dan Konsisten

Integrasi IoT dan Sensor dalam Booth Cat Pintar

Peralatan pengecatan otomatis saat ini menggunakan sensor yang terhubung ke internet untuk memantau faktor-faktor lingkungan penting selama operasional. Yang kami maksud adalah hal-hal seperti tingkat kelembapan antara 60 hingga 80 persen kelembapan relatif, suhu sekitar 20 hingga 25 derajat Celsius, serta kecepatan aliran udara sekitar 0,3 hingga 0,5 meter per detik. Booth pengecatan yang cerdas kemudian secara otomatis melakukan penyesuaian untuk mempertahankan kondisi-kondisi tersebut dalam rentang ideal guna memastikan cat menempel dengan baik. Berdasarkan temuan dari analisis industri yang dipublikasikan tahun lalu, produsen yang menerapkan sistem terhubung ini dapat mengurangi limbah material sekitar dua puluh dua persen. Pada saat yang sama, mereka juga dapat meningkatkan hasil yang baik pada percobaan pertama sebesar sekitar delapan belas persen, sehingga mengurangi kebutuhan untuk mengulang pekerjaan. Peningkatan-peningkatan semacam ini saat ini memberikan dampak nyata di berbagai operasi pelapisan industri.

AI dan Machine Learning untuk Pengendalian Kualitas Prediktif

Dengan melihat catatan pelapisan sebelumnya, sistem machine learning dapat mendeteksi masalah sebelum terjadi, mencegah hal-hal seperti tekstur kulit jeruk atau area kering di permukaan. Beberapa penelitian terbaru juga menunjukkan hasil yang sangat mengesankan - sekitar tingkat keberhasilan 94% ketika mencocokkan pembacaan inframerah selama proses pengeringan dengan tingkat kekerasan lapisan akhir yang terbentuk kemudian. Apa artinya ini bagi produksi? Robot pengecat kini dapat menyesuaikan pengaturannya hampir secara instan jika terjadi penyimpangan. Senjata semprot dapat bergerak lebih dekat atau lebih jauh, dan perubahan tekanan terjadi dalam waktu kurang dari setengah detik begitu sistem mendeteksi sesuatu yang tidak sesuai dalam proses.

Tren Masa Depan: Sistem Pelapisan Self-Optimizing dengan Feedback Loops Otomatis

Gelombang baru sistem manufaktur kini menggabungkan teknologi visi 3D dan mekanisme kontrol loop tertutup sehingga robot dapat menyesuaikan jalur pergerakannya secara dinamis. Beberapa model uji coba awal sudah menunjukkan hasil yang mengesankan dengan deteksi tepi hingga sekitar 0,02 milimeter, yang berarti mereka dapat secara otomatis memperbaiki posisi ketika suku cadang tidak ditempatkan secara tepat. Ke depannya, para ahli industri memperkirakan platform cerdas ini mungkin mampu mencapai keseragaman hingga hampir 99,6 persen pada lapisan permukaan bahkan untuk bentuk-bentuk yang rumit pada akhir dekade ini. Pada saat yang sama, ada potensi untuk mengurangi penggunaan energi per produk sekitar 31 persen, meskipun kinerja aktual akan bergantung pada seberapa baik pabrikan menerapkan teknologi-teknologi ini dalam kondisi nyata.

FAQ

Apa saja manfaat utama menggunakan mesin pengecatan otomatis dibandingkan proses manual?

Mesin pengecatan otomatis menawarkan ketelitian dan konsistensi yang lebih tinggi, secara signifikan mengurangi tingkat cacat dan biaya pekerjaan ulang dibandingkan dengan pengecatan manual. Mesin ini juga meminimalkan limbah material dan memastikan ketebalan lapisan yang seragam, sehingga meningkatkan kinerja produk.

Bagaimana sistem robotik mengontrol konsistensi aplikasi cat?

Sistem robotik menggunakan sensor dan kecerdasan buatan untuk secara dinamis menyesuaikan parameter seperti jarak semprot, tekanan nosel, dan kecepatan lengan, memastikan aplikasi cat yang konsisten dan merata di seluruh permukaan.

Apakah sistem otomatis dapat diterapkan pada industri selain otomotif?

Ya, sistem pengecatan otomatis dapat diterapkan di berbagai industri, termasuk kedirgantaraan dan peralatan rumah tangga, sebagaimana ditunjukkan oleh studi kasus yang membuktikan peningkatan signifikan dalam keseragaman lapisan dan pengurangan cacat.

Bagaimana sistem otomatis mempertahankan efisiensi di lingkungan yang beragam?

Sistem otomatis dilengkapi dengan sensor IoT yang memantau dan menyesuaikan kondisi lingkungan, seperti kelembapan dan suhu, untuk menjaga daya rekat dan konsistensi cat tetap optimal, serta mampu beradaptasi secara efisien terhadap lingkungan yang bervariasi.

Apa saja pengembangan masa depan yang dapat kita harapkan di bidang mesin pengecatan otomatis?

Pengembangan masa depan mencakup sistem yang dapat mengoptimalkan diri sendiri dengan integrasi sensor canggih, teknologi visi 3D, serta efisiensi energi yang lebih baik, secara bertahap menuju keseragaman lapisan cat yang hampir sempurna dan biaya operasional yang lebih rendah.

Daftar Isi

- Tantangan Penyemprotan Manual: Ketidakkonsistenan dan Kelelahan Operator

- Cara Mesin Penyemprot Otomatis Memastikan Aplikasi yang Seragam dan Konsisten

- Studi Kasus: OEM Otomotif Mengurangi Cacat Pelapis sebesar 68% dengan Otomasi

- Kontrol Presisi untuk Ketebalan Lapisan Seragam dalam Sistem Robotik

- Mengurangi Cacat dan Pekerjaan Ulang Melalui Proses Pelapisan Otomatis

- Integrasi Teknologi Canggih untuk Lapisan yang Lebih Pintar dan Konsisten

- Integrasi IoT dan Sensor dalam Booth Cat Pintar

- AI dan Machine Learning untuk Pengendalian Kualitas Prediktif

- Tren Masa Depan: Sistem Pelapisan Self-Optimizing dengan Feedback Loops Otomatis

-

FAQ

- Apa saja manfaat utama menggunakan mesin pengecatan otomatis dibandingkan proses manual?

- Bagaimana sistem robotik mengontrol konsistensi aplikasi cat?

- Apakah sistem otomatis dapat diterapkan pada industri selain otomotif?

- Bagaimana sistem otomatis mempertahankan efisiensi di lingkungan yang beragam?

- Apa saja pengembangan masa depan yang dapat kita harapkan di bidang mesin pengecatan otomatis?