تواجه العمليات اليدوية للطلاء تحديات ناتجة عن القيود البشرية التي تؤثر على جودة الطلاء. يؤدي إرهاق المشغل إلى تدهور ملحوظ في الأداء — أظهرت الدراسات أن معدلات العيوب في عمليات الرش اليدوية أعلى بنسبة 78% مقارنة بالأنظمة الآلية (Ponemon 2023). تعالج آلات الطلاء الآلية هذه التحديات من خلال الدقة الميكانيكية والاتساق في بيئة خاضعة للرقابة المناخية.

تحديات الطلاء اليدوي: عدم الاتساق وإرهاق المشغل

يواجه الرسامون البشريون تدهورًا جسديًا وذهنيًا لا مفر منه خلال الورديات الطويلة. حتى المشغلين المهرة يظهرون تباينًا ب ±15 ميكرون في سمك الطلاء مقارنة بتسامح ±5 ميكرون الذي تحققه الأنظمة الروبوتية. عوامل بيئية مثل تقلبات درجة حرارة الكابينة تزيد من هذه عدم الانتظام، مما يؤدي إلى عيوب في 12% من الأسطح المطلية يدويًا مقابل 3.8% في الخطوط الآلية.

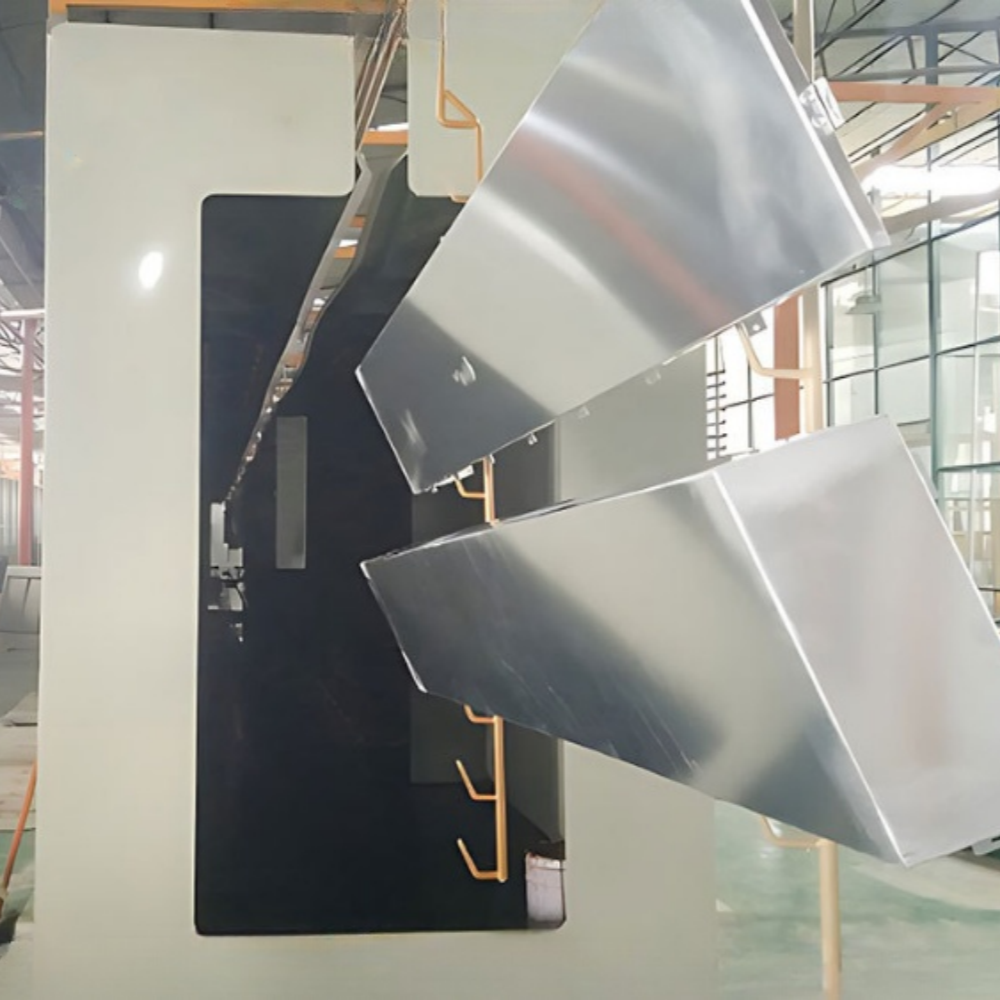

كيف تضمن آلات الطلاء الآلية تطبيقًا موحدًا وقابلًا للتكرار

تستخدم خطوط الطلاء بالبودرة أنظمة نقل مدعومة بمحركات مؤازرة مع ماسحات ضوئية للمحاذاة من أجل الحفاظ على تحمل موضعي 0.08 مم ثابت للقطع ذات الأشكال والأحجام المختلفة. تراقب وحدات مراقبة الشحنات الكهروستاتيكية المدمجة كثافة ترسيب البودرة بشكل مستمر، وتعوّض تلقائيًا عوامل مثل هندسة القطع وتوصيلية المادة لمنع تراكم الطلاء غير المتساوي. أشار تقرير تصنيعي لعام 2024 إلى أن هذه الخطوط تحقق تقليلًا بنسبة 32% في رش البودرة مقارنةً بالطرق التقليدية، مع معدل توحيد بلغ 99% عبر إنتاج الدفعات.

دراسة حالة: خفض مصنّع أوتومotive OEM نسبة عيوب الطلاء بنسبة 68% باستخدام الأتمتة

قامت شركة أوروبية لتصنيع السيارات باستبدال المحطات اليدوية بآلات طلاء أوتوماتيكية عبر ثلاث خطوط إنتاج. وقد تخلصت هذه الترقية من 42,000 ساعة إعادة عمل سنوية من خلال الحفاظ على مسافة فوهة ودرجات تداخل متسقة. وأظهرت عمليات تدقيق الجودة انخفاضًا بنسبة 68٪ في علامات التدفق والهبوط، وهي عيوب كانت تكلف سابقًا 1.2 مليون دولار سنويًا في مطالبات الضمان.

التحكم الدقيق لتحقيق سمك موحد للطلاء في الأنظمة الروبوتية

تأثير عدم اتساق سمك الفيلم على أداء المنتج

حتى التغيرات البسيطة في سمك الطلاء (±5 ميكرومتر) تؤثر سلبًا على مقاومة التآكل وسلامة الهيكل وجودة المظهر. وتُظهر الدراسات الخاصة بصناعة السيارات أن المكونات ذات الأفلام غير المنتظمة تفشل في اختبارات الرش الملحي أسرع بنسبة 22٪ مقارنة بالأجزاء المطلية بشكل صحيح. إذ تسارع المناطق الرقيقة عملية أكسدة المعدن، بينما يتسبب التراكم الزائد في تشقق الطلاء تحت الإجهاد الحراري.

التحكم المتقدم في مسار الطلاء ومعاملات الرش في آلات الطلاء الأوتوماتيكية

تدمج الأنظمة الروبوتية بين أجهزة استشعار إنترنت الأشياء والذكاء الاصطناعي لضبط ستة معايير رئيسية بشكل ديناميكي:

|

المعلمات |

التسامح اليدوي |

التحكم الآلي |

|

مسافة الرش |

±15mm |

± 0.5 ملم |

|

ضغط الفوهة |

±3.5 PSI |

±0.2 PSI |

|

سرعة الذراع |

±12% |

±1.2% |

تعالج خوارزميات التعلم الآلي أكثر من 2000 نقطة بيانات في الثانية — من مستويات الرطوبة إلى هندسة القطع — لتحسين المسارات باستخدام إطارات الأمثل متعدد الأهداف. تقلل هذه الدقة هدر المواد بنسبة 33% مقارنة بالرش اليدوي.

دراسة حالة: شركة تصنيع في مجال الطيران تحقق تسامح ±2 ميكرومتر في الطلاء

قامت شركة إنتاج شفرات التوربينات بتطبيق أنظمة طلاء روبوتية مع مراقبة تكيفية للسماكة. وبعد تحسين مسارات التحليق على الأسطح المقعرة، حققت 98.7% توحيدًا في الطلاء عبر 12000 مكون. انخفضت العيوب التي تتطلب إعادة العمل من 14% إلى 2.1% سنويًا — ما يعادل توفيرًا بقيمة 740 ألف دولار (Ponemon 2023). يعكس نجاحها الاختراقات المحققة في صناعة السيارات كما ورد في الأبحاث الصناعية، مما يثبت قابلية التطبيق عبر الصناعات المختلفة.

تقليل العيوب وإعادة العمل من خلال عمليات الطلاء الآلية

العيوب الشائعة في طلاء الأنظمة اليدوية: التمدد، الانزلاق، والرش الزائد

لا تكون الأسطح المطلية يدويًا متسقة كما يتوقع الناس. يجد المشغلون صعوبة في الحفاظ على زاوية رش صحيحة، والسرعة المناسبة، والمسافة الملائمة من القطعة المراد طلاؤها طوال مدة العمل. ما النتيجة؟ تمتد الطلاء حيث يتجمع كمية كبيرة في مكان واحد، وحدوث تدليات تؤدي إلى تلك البقع القبيحة على الأسطح الرأسية، وهدر كبير في المواد التي تتطاير في الهواء بدلًا من أن تستقر على السطح المستهدف. وبحسب نتائج صادرة مؤخرًا عن تقرير 'Finishing Trends' (2024)، فإن حوالي 35 بالمئة من الطلاء يضيع فقط بسبب مشكلة الرش الزائد. وعندما لا يتم تطبيق الطلاء بشكل متساوٍ على القطع، يضطر المصنع لإعادة طلاء نحو 18 بالمئة من المنتجات، مما يؤثر على الوقت والتكاليف.

المراقبة والرد الفوري في أنظمة الطلاء الروبوتية

تحسّن آلات الطلاء الآلية من هذه الاتساقات باستخدام أنظمة تحكم مغلقة. تقيس أجهزة الاستشعار المدمجة متغيرات مثل اللزوجة ودرجة الحرارة والتوصيلية السطحية، في حين تتبع أنظمة الرؤية سمك الطلاء في الوقت الفعلي. إذا حدثت أي انحرافات، تقوم النظام بإجراء تعديلات فورية:

- تقل مسافة فوهة الرش بمقدار 0.2—1.5 مم لمنع التدلي

- يزداد ضغط التميه بـ 8—12 رط/بوس لتصغير الرش الزائد

- تتغير سرعة مسار الروبوت بنسبة ±15% لضمان تغطية موحدة

تشير التطورات الحديثة في التشطيب بالروبوتات إلى أن الخطوط الآلية تحقق معدل جودة في المرة الأولى بنسبة 99.4% من خلال ربط أكثر من 1200 معلمة عملية بأنماط العيوب باستخدام التعلم الآلي.

دراسة حالة: خفض مصنّع الأجهز الكهربائية تكاليف الإعادة بنسبة 45%

لقد تمكن أحد كبار مصنعي الأجهزة الكهربائية المنزلية الكبيرة من تقليل إصلاحات طلاء السيارات التي كانت تكلفهم حوالي 280 ألف دولار أمريكي سنويًا، مما خفض هذه المصروفات إلى 126 ألف دولار فقط بعد تركيب نظام طلاء آلي جديد. ما صنع الفرق حقًا كانت أجهزة استشعار الأشعة تحت الحمراء هذه في عملية التجفيف، والتي اكتشفت مشاكل في التصلب غير الكامل في حوالي 12٪ من المنتجات، وهي مشكلة لم يكن أحد يلاحظها أثناء الفحوصات البصرية المعتادة من قبل. ومن ثم يقوم النظام بتعديل درجات حرارة الفرن وضبط سرعة حركة العناصر على طول خط الإنتاج. لم يوقف هذه الفقاعات والتقشيرات المزعجة في الطلاء فحسب، بل وفر أيضًا 22٪ من تكاليف الطاقة وفقًا للمعايير الصناعية المنشورة السنة الماضية.

دمج التكنولوجيا المتقدمة للحصول على طلاء أكثر ذكاءً واتساقًا

دمج إنترنت الأشياء وأجهزة الاستشعار في كبائن الطلاء الذكية

تستخدم معدات الطلاء الآلية الحديثة أجهزة استشعار متصلة بالإنترنت لتتبع العوامل البيئية المهمة أثناء التشغيل. نحن نتحدث عن أشياء مثل مستويات الرطوبة بين 60 و 80 بالمائة رطوبة نسبية، ودرجات حرارة تتراوح حول 20 إلى 25 درجة مئوية، ومعدلات حركة الهواء ما بين 0.3 إلى 0.5 متر في الثانية. تقوم أماكن الطلاء الذكية بعد ذلك بإجراء التعديلات تلقائيًا للحفاظ على هذه الظروف ضمن نطاقات مثالية للالتصاق السليم للطلاء. وبحسب نتائج تحليل صناعي تم إصداره السنة الماضية، يمكن للمصنّعين الذين يطبقون هذه الأنظمة المتصلة أن يتوقعوا تقليل هدر المواد بنسبة تقارب اثنين وعشرين بالمائة. وفي الوقت نفسه، من المتوقع تحقيق تحسن بنسبة ثماني عشرة بالمائة في الحصول على نتائج جيدة من المحاولة الأولى بدلاً من الاضطرار لإعادة العمل. هذه النوعية من التحسينات تحدث فرقًا حقيقيًا في عمليات طلاء الصناعات المختلفة حاليًا.

الذكاء الاصطناعي والتعلم الآلي للتحكم التنبؤي في الجودة

من خلال الاطلاع على سجلات الطلاء السابقة، يمكن للأنظمة القائمة على التعلم الآلي اكتشاف المشاكل قبل حدوثها، ومنع ظهور مشاكل مثل قوام قشر البرتقال أو البقع الجافة على الأسطح. وقد أظهرت بعض الدراسات الحديثة نتائج مثيرة للإعجاب أيضًا - حوالي 94٪ معدل نجاح عند مطابقة قراءات الأشعة تحت الحمراء أثناء عملية التصلب مع درجة الصلابة الفعلية للنهاية لاحقًا. ماذا يعني هذا بالنسبة للإنتاج؟ يمكن للروبوتات المسؤولة عن الطلاء الآن تعديل إعداداتها تقريبًا بشكل فوري إذا انحرفت الأمور عن مسارها. تتحرك مسدسات الرش أقرب أو أبعد، وتتغير الضغوط كلها خلال نصف ثانية من بمجرد أن تلاحظ النظام أي شيء غير طبيعي في العملية.

الاتجاهات المستقبلية: أنظمة طلاء ذاتية التحسين مع حلقات رد فعل تلقائية

تُحضِر الجولة الجديدة من أنظمة التصنيع تكنولوجيا الرؤية ثلاثية الأبعاد وآليات التحكم في الحلقة المغلقة معًا بحيث يمكن للروبوتات تعديل مسارات حركتها أثناء العمل. تُظهر بالفعل بعض النماذج التجريبية المبكرة نتائج مثيرة للإعجاب فيما يتعلق بكشف الحواف بدقة تصل إلى نحو 0.02 ملليمتر، مما يعني أنه يمكنها التصحيح التلقائي عندما لا تُوضع الأجزاء في المواضع الدقيقة. نظرةً إلى المستقبل، يقدّر خبراء الصناعة أن هذه المنصات الذكية قد تصل إلى تجانس يقارب 99.6% في طلاء الأشكال المعقدة بحلول نهاية هذا العقد. وفي الوقت نفسه، هناك إمكانية لخفض استهلاك الطاقة لكل منتج بنسبة تقارب 31%، على الرغم من أن الأداء الفعلي سيتوقف على مدى جودة تنفيذ الشركات المصنعة لهذه التقنيات في بيئات العمل الواقعية.

الأسئلة الشائعة

ما هي الفوائد الرئيسية لاستخدام آلات الرش الآلي مقارنةً بالعمليات اليدوية؟

تقدم آلات الطلاء الآلية دقة وثباتًا أعلى، مما يقلل بشكل كبير من معدلات العيوب وتكاليف إعادة العمل مقارنةً بالطلاء اليدوي. كما أنها تقلل من هدر المواد وتضمن تجانس سمك الطلاء، مما يحسن أداء المنتج.

كيف تتحكم الأنظمة الروبوتية في تجانس تطبيق الطلاء؟

تستخدم الأنظمة الروبوتية أجهزة استشعار والذكاء الاصطناعي لضبط المعايير ديناميكيًا مثل مسافة الرش، وضغط الفوهة، وسرعة الذراع، مما يضمن تطبيقًا متسقًا وموحدًا للطلاء على الأسطح.

هل يمكن تطبيق الأنظمة الآلية على صناعات غير صناعة السيارات؟

نعم، يمكن تطبيق أنظمة الطلاء الآلية في مختلف الصناعات، بما في ذلك الطيران والمنزلية، كما يدل على ذلك الدراسات الحالة التي تظهر تحسنًا ملحوظًا في تجانس الطلاء وانخفاض العيوب.

كيف تضمن الأنظمة الآلية الكفاءة في البيئات المتنوعة؟

تتميز الأنظمة الآلية بوجود أجهزة استشعار إنترنت الأشياء (IoT) التي تراقب وتحسّن الظروف البيئية مثل الرطوبة ودرجة الحرارة، من أجل الحفاظ على التصاق الطلاء وتماسكه بشكل مثالي، مع التكيّف بكفاءة مع البيئات المتنوعة.

ما هي التطورات المستقبلية التي يمكننا توقعها في مجال آلات الطلاء الآلية؟

تشمل التطورات المستقبلية أنظمة ذاتية التحسين مزودة بتكامل متقدم للأجهزة الاستشعار، وتكنولوجيا الرؤية ثلاثية الأبعاد، وكفاءة أعلى في استخدام الطاقة، مع الاتجاه تدريجيًا نحو توحيد طلاء شبه مثالي وتخفيض تكاليف التشغيل.

جدول المحتويات

- تحديات الطلاء اليدوي: عدم الاتساق وإرهاق المشغل

- كيف تضمن آلات الطلاء الآلية تطبيقًا موحدًا وقابلًا للتكرار

- دراسة حالة: خفض مصنّع أوتومotive OEM نسبة عيوب الطلاء بنسبة 68% باستخدام الأتمتة

- التحكم الدقيق لتحقيق سمك موحد للطلاء في الأنظمة الروبوتية

- تقليل العيوب وإعادة العمل من خلال عمليات الطلاء الآلية

- دمج التكنولوجيا المتقدمة للحصول على طلاء أكثر ذكاءً واتساقًا

- دمج إنترنت الأشياء وأجهزة الاستشعار في كبائن الطلاء الذكية

- الذكاء الاصطناعي والتعلم الآلي للتحكم التنبؤي في الجودة

- الاتجاهات المستقبلية: أنظمة طلاء ذاتية التحسين مع حلقات رد فعل تلقائية

-

الأسئلة الشائعة

- ما هي الفوائد الرئيسية لاستخدام آلات الرش الآلي مقارنةً بالعمليات اليدوية؟

- كيف تتحكم الأنظمة الروبوتية في تجانس تطبيق الطلاء؟

- هل يمكن تطبيق الأنظمة الآلية على صناعات غير صناعة السيارات؟

- كيف تضمن الأنظمة الآلية الكفاءة في البيئات المتنوعة؟

- ما هي التطورات المستقبلية التي يمكننا توقعها في مجال آلات الطلاء الآلية؟