Los procesos manuales de pintura enfrentan limitaciones humanas inherentes que comprometen la calidad del recubrimiento. La fatiga del operador provoca una degradación medible del desempeño: estudios muestran que las operaciones manuales de pintura por spray presentan tasas de defectos un 78 % más altas que los sistemas automatizados (Ponemon 2023). Las máquinas de pintura automática abordan estos desafíos mediante precisión mecánica y consistencia en un entorno controlado.

Desafíos de la Pintura Manual: Inconsistencia y Fatiga del Operador

Los pintores humanos enfrentan un declive físico y cognitivo inevitable durante turnos prolongados. Incluso los operadores experimentados muestran variaciones de ±15¼m en el espesor del recubrimiento comparadas con las tolerancias de ±5¼m mantenidas por sistemas robóticos. Factores ambientales como las fluctuaciones de temperatura en la cabina de pintura amplifican estas inconsistencias, lo que lleva a defectos en el 12% de las superficies pintadas manualmente en comparación con el 3.8% en líneas automatizadas.

Cómo las Máquinas de Pintura Automática Garantizan una Aplicación Uniforme y Repetible

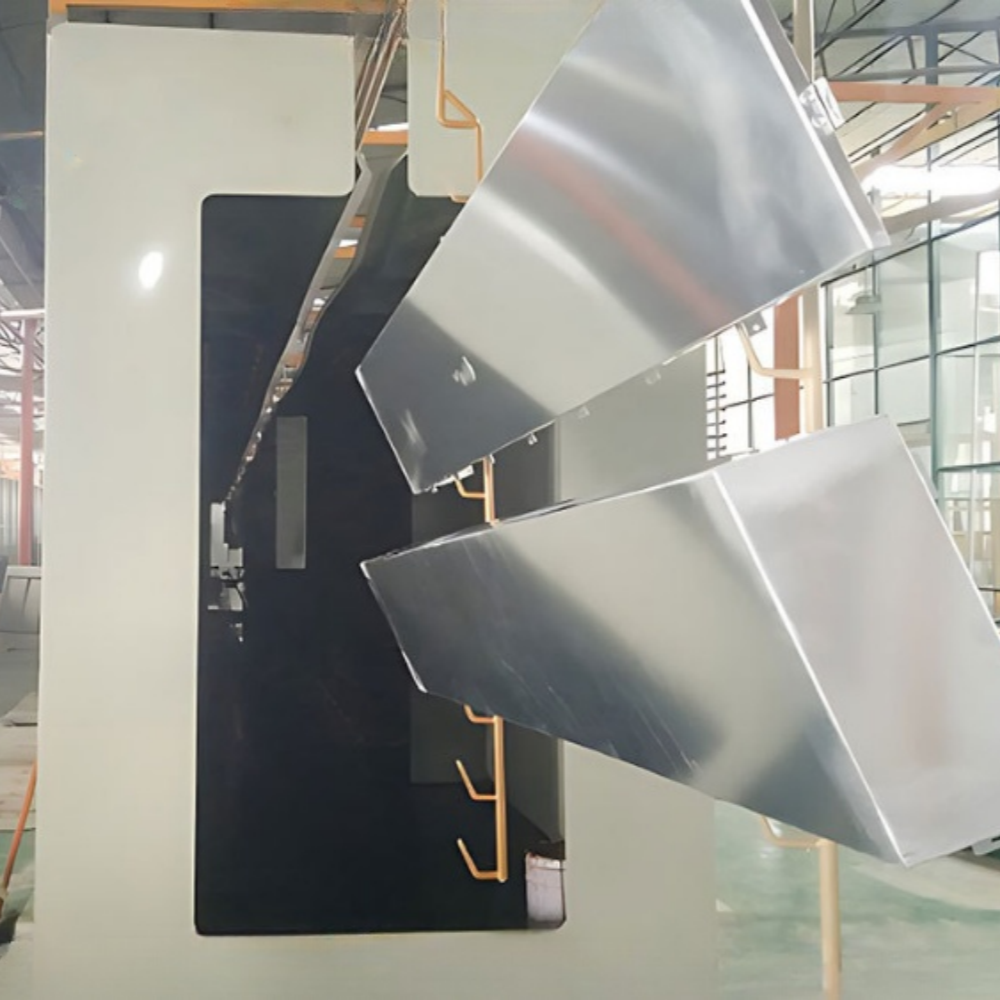

Las líneas de pintura en polvo utilizan sistemas de transporte accionados por servomotores con escáneres ópticos de alineación para mantener una tolerancia posicional consistente de 0,08 mm para piezas de trabajo de diferentes formas y tamaños. Los monitores de carga electrostática integrados calibran continuamente la densidad del depósito de polvo, compensando automáticamente factores como la geometría de las piezas y la conductividad del material para evitar acumulaciones irregulares de recubrimiento. Un informe de fabricación de 2024 destacó que dichas líneas logran una reducción del 32 % en la dispersión excesiva de polvo en comparación con los métodos tradicionales, mientras presentan una tasa de uniformidad del 99 % en las producciones por lotes.

Estudio de Caso: Fabricante Automotriz Reduce Defectos de Recubrimiento en un 68 % con Automatización

Un fabricante europeo de vehículos sustituyó las estaciones manuales por máquinas de pintura automáticas en tres líneas de producción. La actualización eliminó 42.000 horas anuales de trabajo de retoques al mantener consistentes los parámetros de distancia y solapamiento de las boquillas. Las auditorías de calidad mostraron una reducción del 68% en marcas de flujo y goteos, defectos que anteriormente costaban 1,2 millones de dólares al año en reclamaciones de garantía.

Control de Precisión para un Espesor Uniforme de Recubrimiento en Sistemas Robóticos

Impacto del Espesor Inconsistente de la Película en el Rendimiento del Producto

Incluso variaciones menores en el espesor del recubrimiento (±5 µm) comprometen la resistencia a la corrosión, la integridad estructural y la calidad estética. Estudios automotrices muestran que los componentes con películas irregulares fallan en las pruebas de niebla salina un 22% más rápido que las piezas correctamente recubiertas. Las áreas delgadas aceleran la oxidación del metal, mientras que la acumulación excesiva provoca grietas bajo tensión térmica.

Control Avanzado de Trayectoria y Parámetros de Pulverización en Máquinas de Pintura Automáticas

Los sistemas robóticos combinan sensores IoT e inteligencia artificial para ajustar dinámicamente seis parámetros críticos:

|

Parámetro |

Tolerancia Manual |

Control automatizado |

|

Distancia de rociado |

± 15 mm |

±0,5mm |

|

Presión de la Boquilla |

±3,5 PSI |

±0,2 PSI |

|

Velocidad del Brazo |

±12% |

±1.2% |

Los algoritmos de aprendizaje automático procesan más de 2.000 puntos de datos por segundo—desde niveles de humedad hasta geometría de las piezas—para optimizar las trayectorias utilizando marcos de optimización multiobjetivo. Esta precisión reduce el desperdicio de material en un 33 % en comparación con la aplicación manual.

Estudio de Caso: Fabricante Aeroespacial Alcanza una Tolerancia de Recubrimiento de ±2 µm

Un productor de álabes de turbina implementó sistemas robóticos de pintura con monitoreo adaptativo del espesor. Tras optimizar las trayectorias para superficies cóncavas del perfil aerodinámico, lograron una uniformidad del recubrimiento del 98,7 % en 12.000 componentes. Los defectos que requerían reprocesamiento disminuyeron del 14 % al 2,1 % anual—un ahorro equivalente a 740.000 dólares (Ponemon 2023). Su éxito refleja los avances en la industria automotriz documentados en investigaciones del sector, demostrando su aplicabilidad cruzada entre industrias.

Reducción de Defectos y Reprocesamiento mediante Procesos de Recubrimiento Automatizados

Defectos Comunes en Recubrimientos de Sistemas Manuales: Corridas, Goteos y Sobrespray

Los acabados pintados a mano simplemente no son tan consistentes como la gente espera. Los operarios encuentran difícil mantener el ángulo correcto de sus pistolas de pulverización, moverse a la velocidad adecuada y mantener la distancia apropiada respecto a la pieza durante todo el trabajo. ¿El resultado? Corrientes de pintura donde se acumula demasiado en un punto, caídas que crean esas feas goteras en superficies verticales, y mucho material desperdiciado que vuela por el aire en lugar de caer sobre la superficie deseada. Según hallazgos recientes de la industria publicados en Tendencias de Acabado (2024), aproximadamente el 35 por ciento de todas las capas se pierde simplemente por este problema de sobrespray. Y cuando la pintura no se aplica de manera uniforme sobre las piezas, las fábricas terminan teniendo que repetir aproximadamente el 18 por ciento de sus productos recubiertos, lo cual afecta tanto el tiempo como el costo.

Monitoreo y Retroalimentación en Tiempo Real en Sistemas Robóticos de Pintura

Las máquinas de pintura automática eliminan estas inconsistencias mediante sistemas de control en bucle cerrado. Sensores integrados miden variables como la viscosidad, la temperatura y la conductividad superficial, mientras que los sistemas de visión controlan el espesor del recubrimiento en tiempo real. Si se producen desviaciones, el sistema se ajusta instantáneamente:

- La distancia de la boquilla pulverizadora se reduce en 0.2—1.5 mm para evitar goteos

- La presión de atomización aumenta en 8—12 psi para minimizar la dispersión

- La velocidad de la trayectoria del robot varía en ±15% para garantizar una cobertura uniforme

Los avances recientes en acabado robótico muestran que las líneas automatizadas logran tasas de calidad al primer paso del 99.4% al correlacionar más de 1.200 parámetros del proceso con patrones de defectos mediante el aprendizaje automático.

Estudio de caso: Un fabricante de electrodomésticos reduce los costos de retoques en un 45%

Un importante fabricante de electrodomésticos de cocina redujo las correcciones en la pintura que solían costarles alrededor de $280,000 al año, disminuyendo esos gastos a tan solo $126,000 una vez que instalaron su nuevo sistema de pintura automatizado. Lo que realmente marcó la diferencia fueron estos sensores infrarrojos en el proceso de secado, capaces de detectar problemas de curado incompleto en aproximadamente el 12% de los productos, algo que nadie había notado durante las inspecciones visuales rutinarias previas. El sistema entonces ajustaba la temperatura del horno y modificaba la velocidad con la que los artículos se movían a lo largo de la línea de producción. Esto no solo evitó esas molestias burbujas y desprendimientos en la pintura, sino que también les permitió ahorrar un 22% en costos energéticos, según los estándares del sector publicados el año pasado.

Integración de Tecnologías Avanzadas para Recubrimientos Más Inteligentes y Consistentes

Integración de IoT y Sensores en Cabinas de Pintura Inteligentes

Los equipos modernos de pintura automatizados utilizan sensores conectados a internet para monitorear factores ambientales importantes durante su funcionamiento. Nos referimos a aspectos como niveles de humedad entre 60 y 80 por ciento de humedad relativa, temperaturas alrededor de 20 a 25 grados Celsius y velocidades de movimiento del aire aproximadamente de 0,3 a 0,5 metros por segundo. Las cabinas inteligentes de pintura realizan automáticamente ajustes para mantener estas condiciones dentro de rangos ideales que favorezcan una correcta adherencia de la pintura. Según hallazgos de un análisis del sector publicado el año pasado, los fabricantes que implementan estos sistemas conectados pueden esperar reducir el desperdicio de materiales en aproximadamente un veintidós por ciento. Al mismo tiempo, deberían observar una mejora del dieciocho por ciento en obtener buenos resultados en el primer intento, en lugar de tener que repetir trabajos. Mejoras como estas están marcando una diferencia real en muchas operaciones industriales de recubrimiento en la actualidad.

AI y Machine Learning para Control de Calidad Predictivo

Al analizar registros anteriores de recubrimientos, los sistemas de aprendizaje automático pueden detectar problemas antes de que ocurran, evitando cuestiones como la textura de cáscara de naranja o zonas secas en las superficies. Algunas investigaciones recientes también mostraron resultados bastante impresionantes: alrededor del 94% de tasa de éxito al comparar lecturas de infrarrojos durante el curado con la dureza real del acabado más adelante. ¿Qué significa esto para la producción? Los robots de pintura ahora pueden ajustar sus configuraciones casi instantáneamente si algo se desvía del curso previsto. Las pistolas de pulverización se acercan o alejan, y los cambios de presión ocurren todos dentro de medio segundo, tan pronto como el sistema detecta algo fuera de lo normal en el proceso.

Tendencias Futuras: Sistemas de Recubrimiento Auto-optimizables con Bucles de Retroalimentación Automatizados

La nueva ola de sistemas de fabricación está integrando la tecnología de visión 3D y mecanismos de control en bucle cerrado para que los robots puedan ajustar sus trayectorias de movimiento sobre la marcha. Algunos modelos de prueba iniciales ya muestran resultados impresionantes con detección de bordes de hasta aproximadamente 0.02 milímetros, lo que significa que pueden corregir automáticamente cuando las piezas no están posicionadas exactamente en el lugar correcto. A largo plazo, los expertos del sector estiman que estas plataformas inteligentes podrían alcanzar casi un 99.6 por ciento de uniformidad en recubrimientos incluso en formas complejas para finales de esta década. Al mismo tiempo, existe el potencial de reducir el consumo de energía por producto en aproximadamente un 31 %, aunque el desempeño real dependerá de qué tan bien los fabricantes implementen estas tecnologías en entornos reales.

Preguntas frecuentes

¿Cuáles son los principales beneficios de utilizar máquinas de pintura automática en comparación con los procesos manuales?

Las máquinas de pintura automática ofrecen mayor precisión y consistencia, reduciendo significativamente las tasas de defectos y los costos de retoque en comparación con la pintura manual. También minimizan el desperdicio de material y aseguran un espesor uniforme del recubrimiento, lo que mejora el desempeño del producto.

¿Cómo controlan los sistemas robóticos la consistencia de la aplicación de pintura?

Los sistemas robóticos utilizan sensores e inteligencia artificial para ajustar dinámicamente parámetros como la distancia de pulverización, la presión de la boquilla y la velocidad del brazo, asegurando una aplicación consistente y uniforme de la pintura sobre las superficies.

¿Pueden aplicarse los sistemas automatizados a industrias distintas a la automotriz?

Sí, los sistemas de pintura automatizados son aplicables a varias industrias, incluyendo aeroespacial y electrodomésticos, como lo demuestran estudios de caso que muestran mejoras significativas en la uniformidad del recubrimiento y la reducción de defectos.

¿Cómo mantienen los sistemas automáticos la eficiencia en entornos variados?

Los sistemas automáticos están equipados con sensores IoT que monitorean y ajustan las condiciones ambientales, como la humedad y la temperatura, para mantener una adherencia y consistencia óptimas de la pintura, adaptándose eficientemente a entornos variados.

¿Qué desarrollos futuros podemos esperar en el campo de las máquinas automáticas de pintura?

Los desarrollos futuros incluyen sistemas auto-optimizantes con integración avanzada de sensores, tecnología de visión 3D y una eficiencia energética mejorada, avanzando gradualmente hacia una uniformidad casi perfecta del recubrimiento y costos operativos reducidos.

Tabla de Contenido

- Desafíos de la Pintura Manual: Inconsistencia y Fatiga del Operador

- Cómo las Máquinas de Pintura Automática Garantizan una Aplicación Uniforme y Repetible

- Estudio de Caso: Fabricante Automotriz Reduce Defectos de Recubrimiento en un 68 % con Automatización

- Control de Precisión para un Espesor Uniforme de Recubrimiento en Sistemas Robóticos

- Reducción de Defectos y Reprocesamiento mediante Procesos de Recubrimiento Automatizados

- Integración de Tecnologías Avanzadas para Recubrimientos Más Inteligentes y Consistentes

- Integración de IoT y Sensores en Cabinas de Pintura Inteligentes

- AI y Machine Learning para Control de Calidad Predictivo

- Tendencias Futuras: Sistemas de Recubrimiento Auto-optimizables con Bucles de Retroalimentación Automatizados

-

Preguntas frecuentes

- ¿Cuáles son los principales beneficios de utilizar máquinas de pintura automática en comparación con los procesos manuales?

- ¿Cómo controlan los sistemas robóticos la consistencia de la aplicación de pintura?

- ¿Pueden aplicarse los sistemas automatizados a industrias distintas a la automotriz?

- ¿Cómo mantienen los sistemas automáticos la eficiencia en entornos variados?

- ¿Qué desarrollos futuros podemos esperar en el campo de las máquinas automáticas de pintura?