Les processus manuels de peinture rencontrent des limites humaines inhérentes qui compromettent la qualité du revêtement. La fatigue des opérateurs entraîne une dégradation mesurable des performances — des études montrent que les opérations manuelles de pulvérisation présentent un taux de défauts 78 % plus élevé que celui des systèmes automatisés (Ponemon 2023). Les machines de peinture automatiques résolvent ces problèmes grâce à une précision mécanique et une stabilité climatique contrôlée.

Défis liés à la peinture manuelle : Incohérences et fatigue des opérateurs

Les peintres humains font face à un déclin physique et cognitif inévitable pendant des quarts de travail prolongés. Même les opérateurs expérimentés présentent des variations de ±15¼m sur l'épaisseur du revêtement, par rapport à une tolérance de ±5¼m assurée par les systèmes robotiques. Les facteurs environnementaux tels que les variations de température dans la cabine de peinture amplifient ces incohérences, entraînant des défauts sur 12 % des surfaces peintes manuellement contre 3,8 % sur les lignes automatisées.

Comment les machines de peinture automatiques garantissent une application uniforme et répétable

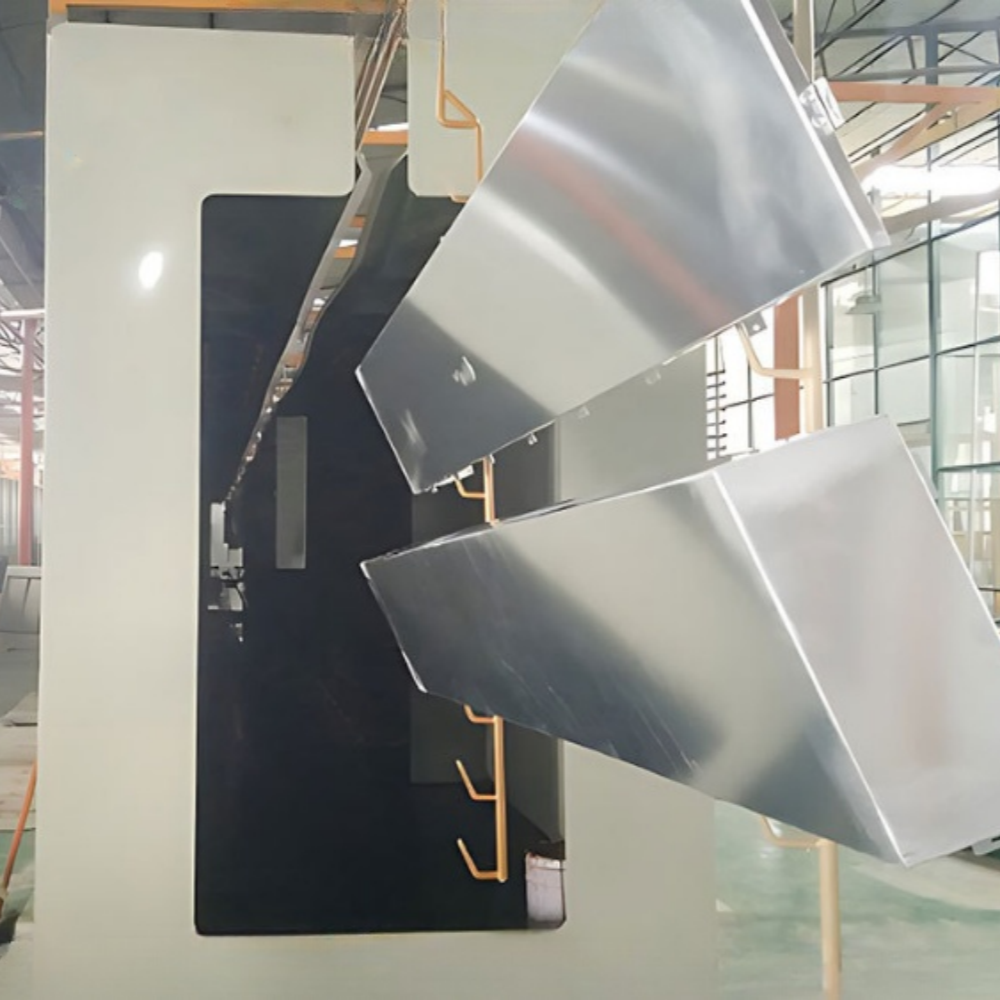

Les lignes de peinture par poudre utilisent des systèmes convoyeurs à entraînement servoélectrique équipés de scanners optiques d'alignement, garantissant une tolérance positionnelle constante de 0,08 mm pour des pièces de formes et dimensions variées. Des contrôleurs électrostatiques intégrés calibrent en permanence la densité du dépôt de poudre, compensant automatiquement des paramètres tels que la géométrie des pièces et la conductivité des matériaux afin d'éviter les accumulations irrégulières de revêtement. Un rapport de fabrication de 2024 a indiqué que ces lignes permettent de réduire de 32 % les rejets de poudre par rapport aux méthodes traditionnelles, tout en affichant un taux d'uniformité de 99 % sur les séries produites.

Étude de cas : Un constructeur automobile réduit ses défauts de revêtement de 68 % grâce à l'automatisation

Un fabricant européen de véhicules a remplacé des postes manuels par des machines de peinture automatiques sur trois lignes de production. La mise à niveau a permis d'éliminer 42 000 heures de retouche annuelles en maintenant des paramètres constants de distance et de recouvrement des buses. Des audits qualité ont révélé une réduction de 68 % des marques d'écoulement et des coulures, défauts qui coûtaient précédemment 1,2 million de dollars par an en garantie.

Contrôle de précision pour une épaisseur uniforme du revêtement dans les systèmes robotisés

Impact de l'inégalité de l'épaisseur du film sur les performances du produit

Même de légères variations de l'épaisseur du revêtement (±5 µm) compromettent la résistance à la corrosion, l'intégrité structurelle et la qualité esthétique. Des études automobiles montrent que les composants présentant des films irréguliers échouent aux tests de brouillard salin 22 % plus rapidement que les pièces correctement revêtues. Les zones minces accélèrent l'oxydation du métal, tandis qu'un dépôt excessif provoque des fissures sous contrainte thermique.

Contrôle avancé de la trajectoire et des paramètres de pulvérisation dans les machines de peinture automatiques

Les systèmes robotisés combinent des capteurs IoT et l'intelligence artificielle pour ajuster dynamiquement six paramètres critiques :

|

Paramètre |

Tolérance manuelle |

Contrôle automatisé |

|

Distance de projection |

±15mm |

± 0,5 mm |

|

Pression de la buse |

±3,5 psi |

±0,2 psi |

|

Vitesse du bras |

±12% |

±1.2% |

Les algorithmes d'apprentissage automatique traitent plus de 2 000 points de données par seconde — allant des niveaux d'humidité à la géométrie des pièces — afin d'optimiser les trajectoires à l'aide de cadres d'optimisation multi-objectifs. Cette précision réduit les déchets matériels de 33 % par rapport à la projection manuelle.

Étude de cas : Un fabricant aéronautique atteint une tolérance d'enrobage de ±2 µm

Un fabricant d'aubes de turbine a mis en œuvre des systèmes de peinture robotisés dotés d'un suivi adaptatif de l'épaisseur. Après l'optimisation des trajectoires pour les surfaces concaves des profils aérodynamiques, ils ont atteint une uniformité d'enrobage de 98,7 % sur 12 000 composants. Les défauts nécessitant une retouche sont passés de 14 % à 2,1 % annuellement — ce qui représente une économie de 740 000 $ (Ponemon 2023). Leur réussite reflète les avancées obtenues dans l'automobile, comme indiqué dans les recherches sectorielles, démontrant ainsi l'applicabilité transversale entre les industries.

Réduction des défauts et des reprises grâce à des processus d'enrobage automatisés

Défauts courants d'enrobage dans les systèmes manuels : coulures, affaissements et projection excessive

Les finitions peintes à la main ne sont tout simplement pas aussi homogènes qu'on pourrait l'espérer. Les opérateurs ont du mal à maintenir leurs pistolets de pulvérisation à l'angle correct, à une vitesse adaptée, et à garder une distance appropriée par rapport à la pièce durant l'ensemble du travail. Résultat ? Des coulures dues à un excès de peinture qui s'accumule à certains endroits, des bavures qui provoquent ces vilaines traces qui dégoulinent sur les surfaces verticales, et une grande quantité de matière perdue, projetée dans les airs au lieu d'atteindre la surface prévue. Selon des constatations récentes de l'industrie issues de Finishing Trends (2024), environ 35 % de tous les revêtements sont perdus simplement à cause de ce problème de surpulvérisation. Et lorsque la peinture n'est pas appliquée uniformément sur les pièces, les usines doivent refaire environ 18 % de leurs produits revêtus, ce qui impacte à la fois le temps et le budget.

Surveillance et rétroaction en temps réel dans les systèmes de peinture robotisés

Les machines de peinture automatiques éliminent ces incohérences grâce à des systèmes de contrôle en boucle fermée. Des capteurs intégrés mesurent des variables telles que la viscosité, la température et la conductivité de surface, tandis que des systèmes de vision contrôlent l'épaisseur du revêtement en temps réel. En cas d'écart, le système s'ajuste instantanément :

- La distance de la buse de pulvérisation diminue de 0,2 à 1,5 mm pour éviter les coulures

- La pression d'atomisation augmente de 8 à 12 psi pour minimiser la surpulvérisation

- La vitesse de la trajectoire du robot varie de ±15 % pour assurer une couverture uniforme

Les récents progrès dans le finissage robotisé montrent que des lignes automatisées atteignent des taux de qualité du premier passage de 99,4 % en corrélant plus de 1 200 paramètres de processus avec des motifs de défauts à l'aide de l'apprentissage automatique.

Étude de cas : Un fabricant d'appareils électroménagers réduit les coûts de retouche de 45 %

Un grand fabricant d'électroménagers a réduit les retouches de peinture qui lui coûtaient environ 280 000 dollars par an, faisant ainsi chuter ces dépenses à seulement 126 000 dollars après l'installation de leur nouveau système de peinture automatisé. Ce qui a vraiment fait la différence, ce sont ces capteurs infrarouges utilisés dans le processus de séchage, capables de détecter des problèmes de durcissement incomplet sur environ 12 % des produits, un défaut que personne n'avait remarqué auparavant lors des inspections visuelles habituelles. Le système ajustait alors automatiquement la température des fours et la vitesse à laquelle les objets avançaient sur la ligne de production. Cela a non seulement permis d'éviter les désagréments liés aux bulles et aux écaillages de peinture, mais a aussi entraîné une économie de 22 % sur les coûts énergétiques, selon les références sectorielles publiées l'année dernière.

Intégration de technologies avancées pour un revêtement plus intelligent et plus fiable

Intégration de l'IoT et des capteurs dans les cabines de peinture intelligentes

Les équipements de peinture automatisés d'aujourd'hui utilisent des capteurs connectés à Internet pour surveiller les facteurs environnementaux importants pendant leur fonctionnement. Nous parlons notamment des niveaux d'humidité compris entre 60 et 80 pour cent d'humidité relative, des températures autour de 20 à 25 degrés Celsius, et des vitesses de circulation de l'air d'environ 0,3 à 0,5 mètres par seconde. Les cabines de peinture intelligentes ajustent ensuite automatiquement ces conditions pour les maintenir dans des plages idéales permettant une bonne adhérence de la peinture. Selon les résultats d'une analyse sectorielle publiée l'année dernière, les fabricants qui adoptent ces systèmes connectés peuvent espérer réduire leurs déchets de matériaux d'environ vingt-deux pour cent. En parallèle, ils devraient observer une amélioration d'environ dix-huit pour cent concernant l'obtention de bons résultats du premier coup, évitant ainsi d'avoir à refaire des travaux. De telles améliorations font désormais réellement une différence dans de nombreuses opérations industrielles de revêtement.

IA et apprentissage automatique pour un contrôle qualité prédictif

En examinant les enregistrements antérieurs relatifs aux revêtements, les systèmes d'apprentissage automatique peuvent détecter des problèmes avant qu'ils ne surviennent, évitant ainsi des défauts tels que la texture dite « orange peel » ou des taches sèches sur les surfaces. Des recherches récentes ont d'ailleurs montré des résultats assez impressionnants : environ 94 % de taux de réussite en associant les mesures infrarouges durant le durcissement au degré final de dureté du revêtement. Qu'est-ce que cela signifie pour la production ? Les robots de peinture peuvent désormais ajuster leurs paramètres presque instantanément si quelque chose dévie. Les pistolets à peinture se rapprochent ou s'éloignent, la pression est modifiée en moins de la moitié d'une seconde dès que le système détecte un écart par rapport au processus normal.

Tendances futures : systèmes de revêtement auto-optimisés intégrant des boucles de rétroaction automatisées

La nouvelle génération de systèmes de fabrication réunit la technologie de vision 3D et les mécanismes de contrôle en boucle fermée, permettant ainsi aux robots d'ajuster leurs trajectoires en temps réel. Certains modèles expérimentaux montrent déjà des résultats impressionnants, avec une détection des contours précise jusqu'à environ 0,02 millimètres, ce qui leur permet de corriger automatiquement la position des pièces lorsqu'elles ne sont pas exactement bien placées. À long terme, les experts du secteur estiment que ces plateformes intelligentes pourraient atteindre près de 99,6 % d'uniformité dans les revêtements, même sur des formes complexes, d'ici la fin de cette décennie. En parallèle, il existe un potentiel pour réduire la consommation d'énergie par produit d'environ 31 %, bien que les performances réelles dépendent de la manière dont les fabricants mettront en œuvre ces technologies dans des environnements réels.

FAQ

Quels sont les principaux avantages à utiliser des machines de peinture automatiques par rapport aux méthodes manuelles ?

Les machines de peinture automatiques offrent une précision et une régularité supérieures, réduisant considérablement les taux de défauts et les coûts de retouche par rapport à la peinture manuelle. Elles minimisent également les déchets de matière et assurent une épaisseur de revêtement uniforme, ce qui améliore les performances des produits.

Comment les systèmes robotiques contrôlent-ils la régularité de l'application de la peinture ?

Les systèmes robotiques utilisent des capteurs et de l'intelligence artificielle pour ajuster dynamiquement des paramètres tels que la distance de pulvérisation, la pression de la buse et la vitesse du bras, garantissant ainsi une application de peinture constante et uniforme sur les surfaces.

Les systèmes automatisés peuvent-ils être appliqués à d'autres industries que l'automobile ?

Oui, les systèmes de peinture automatisés s'appliquent à diverses industries, notamment l'aérospatiale et les appareils électriques, comme le démontrent des études de cas montrant des améliorations significatives de l'uniformité du revêtement et une réduction des défauts.

Comment les systèmes automatiques maintiennent-ils leur efficacité dans des environnements variés ?

Les systèmes automatiques sont équipés de capteurs IoT qui surveillent et ajustent les conditions environnementales, telles que l'humidité et la température, afin de maintenir une adhérence et une consistance optimales de la peinture, s'adaptant efficacement à des environnements variés.

Quels développements futurs pouvons-nous attendre dans le domaine des machines de peinture automatiques ?

Les développements futurs incluront des systèmes s'auto-optimisant grâce à une intégration avancée de capteurs, une technologie de vision 3D et une efficacité énergétique améliorée, évoluant progressivement vers une uniformité du revêtement quasi-parfaite et une réduction des coûts opérationnels.

Table des Matières

- Défis liés à la peinture manuelle : Incohérences et fatigue des opérateurs

- Comment les machines de peinture automatiques garantissent une application uniforme et répétable

- Étude de cas : Un constructeur automobile réduit ses défauts de revêtement de 68 % grâce à l'automatisation

- Contrôle de précision pour une épaisseur uniforme du revêtement dans les systèmes robotisés

- Réduction des défauts et des reprises grâce à des processus d'enrobage automatisés

- Intégration de technologies avancées pour un revêtement plus intelligent et plus fiable

- Intégration de l'IoT et des capteurs dans les cabines de peinture intelligentes

- IA et apprentissage automatique pour un contrôle qualité prédictif

- Tendances futures : systèmes de revêtement auto-optimisés intégrant des boucles de rétroaction automatisées

-

FAQ

- Quels sont les principaux avantages à utiliser des machines de peinture automatiques par rapport aux méthodes manuelles ?

- Comment les systèmes robotiques contrôlent-ils la régularité de l'application de la peinture ?

- Les systèmes automatisés peuvent-ils être appliqués à d'autres industries que l'automobile ?

- Comment les systèmes automatiques maintiennent-ils leur efficacité dans des environnements variés ?

- Quels développements futurs pouvons-nous attendre dans le domaine des machines de peinture automatiques ?