Manuaaliset maalaukset kohtaavat inhimilliset rajoitukset, jotka vaarantavat pinnoitelaadun. Käyttäjän väsymys aiheuttaa mittaavaa suorituskyvyn heikentymistä – tutkimukset osoittavat, että manuaarisissa ruiskumaalauksissa vioista on 78 % enemmän kuin automaattisissa järjestelmissä (Ponemon 2023). Automaattiset maalaimet ratkaisevat nämä haasteet mekaanisella tarkkuudella ja ilmastonhallinnalla.

Manuaalisen maalaamisen haasteet: epäjohdonmukaisuus ja käyttäjän väsymys

Ihmispainttereillä on väistämätöntä fyysistä ja kognitiivista heiketymistä pitkien työvuorojen aikana. Jopa taitavat operaattorit näyttävät ±15¼m:n poikkeamaa pinnoitteen paksuudessa verrattuna robottijärjestelmien ylläpitämään ±5¼m:n toleranssiin. Ympäristötekijät, kuten maalipesän lämpötilan vaihtelut, pahentavat näitä epäjohdonmukaisuuksia, mikä johtaa 12 %:n virheellisten pintojen määrään manuaalisesti maalatuissa pinnoitteissa verrattuna 3,8 %:n virheprosenttiin automaattisilla linjoilla.

Miten automaattiset maalikoneet takaavat toistettavissa olevan, yhtenäisen pinnoituksen

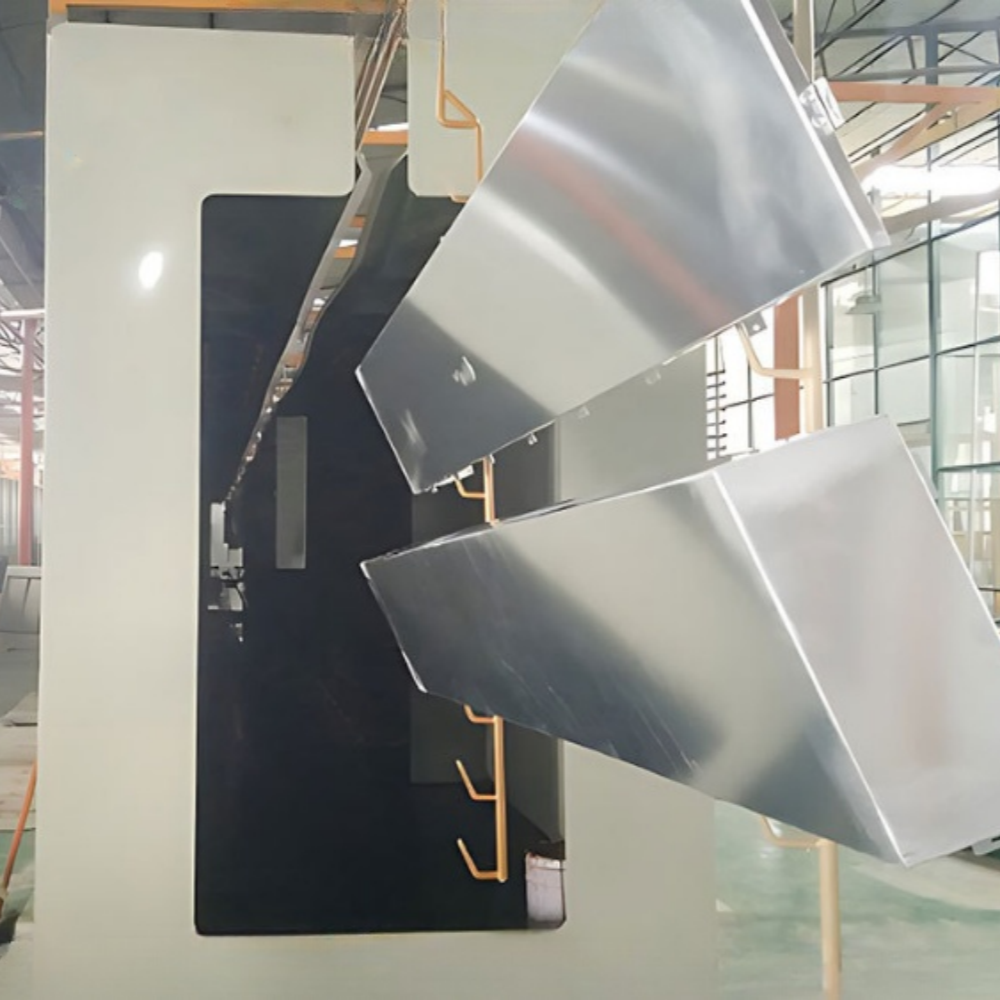

Pulverpinnoitelinjat hyödyntävät servoohjattuja kuljetusjärjestelmiä optisten kohdistusskannereiden kanssa ylläten jatkuvan 0,08 mm:n sijaintitarkkuuden erimuotoisille ja kokoluokille. Rakenteelliset sähköstaattiset varausanturit säätävät jatkuvasti pulverin pinnoitetiheyttä, kompensoiden automaattisesti tekijöitä, kuten osan geometria ja materiaalin johtavuus, estäen epätasaisen pinnoitteen muodostumisen. Vuoden 2024 valmistusraportissa todettiin, että tällä tavoin saavutetaan 32 % vähemmän pulverin hukkaa verrattuna perinteisiin menetelmiin ja erästön tasaisuus on 99 %.

Tapausraportti: Autoteollisuuden OEM vähensi pinnoitevirheitä 68 % automaation avulla

Eurooppalainen ajoneuvovalmistaja korvasi manuaaliset työasemat automaattisilla maalikoneilla kolmella tuotantolinjalla. Päivitys poisti 42 000 vuosittaista uudelleenteon tuntia ylläpitämällä johdonmukaiset suuttimen etäisyydet ja päällekkäisyydet. Laadunaudit osoittivat 68 %:n vähennyksen virtoihin ja roiskeisiin – virheisiin, jotka aiheuttivat vuosittain 1,2 miljoonan dollarin menot takuukorvauksina.

Tarkan ohjauksen hallinta yhtenäisen pinnoitteen paksuudelle robottijärjestelmissä

Epäjohdonmukaisen pinnoitteen paksuuden vaikutus tuotteen suorituskykyyn

Jo pienetkin vaihtelut pinnoitteen paksuudessa (±5 µm) heikentävät korroosionkestävyyttä, rakenteellista lujuutta ja esteettistä laatua. Autoalalla tehdyt tutkimukset osoittavat, että komponentit, joiden pinnoitteessa on epäsäännöllisyyksiä, epäilevät suolan kastetestissä 22 % nopeammin kuin oikein pinnoitetut osat. Ohuet kohdat kiihdyttävät metallin hapettumista, kun taas liiallinen pinnoitteen kertyminen aiheuttaa halkeamia lämmön aiheuttaman jännityksen alaisena.

Edistynyt ratakäyrän ja ruiskutusparametrien hallinta automaattisissa maalikoneissa

Robottijärjestelmät yhdistävät IoT-anturit ja tekoälyn dynaamiseen kuuteen keskeiseen parametriin:

|

Parametri |

Manuaalinen toleranssi |

Automaattinen hallinta |

|

Hymyäisyys |

±15 mm |

±0,5mm |

|

Suuttimen paine |

±3,5 PSI |

±0,2 PSI |

|

Käsivarren nopeus |

±12% |

±1.2% |

Koneoppimisalgoritmit käsittelevät yli 2 000 tietopistettä sekunnissa — kosteusarvoista osien geometriaan — optimoidakseen polkuja monitavoitteisten optimointikehysten avulla. Tämä tarkkuus vähentää materiaalihukkaa 33 % verrattuna manuaaliseen maalaamiseen.

Tapauskoe: Ilmailuvalmistaja saavutti ±2 µm pinnoitteen toleranssin

Yritys, joka valmistaa turbiinisiiveleitä, otti käyttöön robottimaisemajärjestelmät mukautuvalla pinnoitteen paksuuden seurauksella. Reittien optimoinnin jälkeen koverille siipiprofiileille, he saavuttivat 98,7 %:n pinnoitteen yhtenäisyyden 12 000 komponentin kattavuudella. Uudelleenjalostusta vaativat virheet laskivat 14 %:sta 2,1 %:iin vuodessa – mikä vastaa 740 000 dollarin säästöä (Ponemon 2023). Heidän menestyksensä heijastaa autoalalla saavutettuja läpimurtoja, mikä osoittaa teollisuudenalasta riippumattoman soveltuvuuden.

Puhtaiden pinnoitteiden valmistus automatisoiduilla pinnoiteprosesseilla

Yleisiä pinneitusvirheitä manuaalisissa järjestelmissä: valumiset, roiskeet ja ylikuivatus

Käsityönä tehdyt pinnoitteet eivät ole yhtä tasalaatuisia kuin toivottaisiin. Työntekijöille on vaikeaa pitää suihkupistooli oikeassa kulmassa, liikuttaa sitä tasaisella nopeudella ja pitää vakio etäisyys työkappaleeseen koko työn ajan. Lopputuloksena syntyy valumia, joissa liian paljon materiaalia kertyy yhteen kohtaan, roiskeita, jotka aiheuttavat näkyviä valumia pystypintojen alapäähän, sekä suuri määrä hukkaan jäävää materiaalia, joka leviää ilmaan eikä osu tarkoitettuun pintaan. Finishing Trends (2024) -teeman mukaan noin 35 prosenttia kaikista pinnoitteista katoaa ylikuivatuksen vuoksi. Kun pinneitettä ei saada tasaisesti kappaleiden pinnalle, tehtaat joutuvat tekemään uudelleen noin 18 prosenttia pinnoitetuista tuotteista, mikä kuluttaa aikaa ja kustannuksia.

Reaaliaikainen seuranta ja palaute robottimaalausjärjestelmissä

Automaattiset maalikoneet poistavat nämä epäjohdonmukaisuudet suljetun ohjausjärjestelmän avulla. Integroidut anturit mittaavat muuttujia, kuten viskositeetti, lämpötila ja pinnanjohtavuus, kun taas näköjärjestelmät seuraavat pinnoitteen paksuutta reaaliajassa. Jos poikkeamia esiintyy, järjestelmä säätää heti:

- Ruiskutusputken etäisyys vähenee 0,2—1,5 mm estämään valumista

- Atomisointipaine nousee 8—12 psi vähentääkseen ylikuivumista

- Robottiradan nopeus vaihtelee ±15 %:lla takaamaan tasaisen peittymisen

Robottipinnoituksen viimeisimmät kehitykset osoittavat, että automatisoidut linjat saavuttavat 99,4 %:n ensitavoitteen laatutason korreloimalla yli 1200 prosessiparametria viallisten kuvioihin käyttämällä koneoppimista.

Tapaustutkimus: Kotitalouslaitevalmistaja vähensi jälkikäsittelykustannuksia 45 %

Yksi suuri kodinkonevalmistaja vähensi maalauksien korjausten määrää, jotka aiemmin maksoivat noin 280 000 dollaria vuodessa, ja saapumisen jälkeen uuden automaattisen maalauksen järjestelmän kustannukset laskivat vain 126 000 dollariin. Todellinen ero johtui näistä infrapunakontrollivalvontajärjestelmistä kuivauksessa, jotka havaitsevat ongelmia epätäydellisestä kovettumisesta noin 12 %:ssa tuotteita, jotka kukaan ei ollut huomannut aiemmissa visuaalisissa tarkastuksissa. Järjestelmä sääti uunin lämpötiloja ja sääteli tuotteiden liikkumisnopeutta tuotantolinjalla. Tämä esti ärsyttävät maalipullot ja kuorintaoireet, mutta myös säästi 22 %:a energiakustannuksista viime vuonna julkaistujen alan vertailuarvojen mukaan.

Edistyneiden teknologioiden integrointi älykkäämpään ja tasaisempaan pinnoitteen valmistukseen

IoT- ja anturitekniikan integrointi älykkäisiin maalipesäkamoihin

Nykyään automatisoidut maalipesäkoneet käyttävät internet-yhteydellä varustettuja antureita seuraamaan tärkeitä ympäristötekijöitä käyttöönoton aikana. Puhumme asioista, kuten kosteustasoista, jotka ovat 60–80 prosenttia ilman suhteellisesta kosteudesta, lämpötiloista noin 20–25 celsiusastetta ja ilman liikevauhdista noin 0,3–0,5 metriä sekunnissa. Älykkäät maalipesät tekevät sitten automaattisia säätöjä pitääkseen nämä olosuhteet tavoiteltavien alueiden sisällä oikean maalitartunnan varmistamiseksi. Viime vuonna julkaistun teollisuusanalyysin mukaan valmistajat, jotka ottavat nämä yhteydet mahdollistavat järjestelmät käyttöön, voivat odottaa noin 22 prosentin vähennystä hukkamateriaaleissa. Samalla heidän tulisi saavuttaa noin 18 prosentin parannus ensimmäisellä kerralla saaduissa tuloksissa, eikä töitä siis tarvitse tehdä uudelleen. Tämänkaltaiset parannukset tekevät nyt todellista eroa monissa teollisuuden pinnoitteiden käyttöönotto-operaatioissa.

Teo ja koneoppiminen ennakoivaan laadunvalvontaan

Tarkastelemalla aiempia pinnoiterekisterejä, koneoppimisjärjestelmät voivat havaita ongelmia ennen kuin ne tapahtuvat, estäen ongelmia kuten appelsiinikuoren tekstuuri tai kuivat läiskät pinnoilla. Joitain tuoreita tutkimuksia on myös osoittanut melko vaikuttavia tuloksia - noin 94 %:n onnistumisaste kun vertaa infrapuna-mittauksia kovettumisessa ja pinnoitteen lopullista kovuutta. Mitä tämä tarkoittaa tuotannolle? Maalirobotit voivat nyt säätää asetuksiaan lähes välittömästi, jos jotain menee vinoon. Suuttimet liikkuvat lähemmäs tai kauemmaksi, paine muuttuu kaikki alle puolen sekunnin kuluessa kun järjestelmä huomaa jotain poikkeavaa prosessissa.

Tulevaisuuden trendit: itseään optimoivat pinnoitejärjestelmät automaatiojärjestelmöillä

Uuden sukupolven valmistusjärjestelmät yhdistävät 3D-näkötekniikan ja suljetun silmukan ohjausmekanismit, jotta robottien liikeratoja voidaan korjata reaaliajassa. Joissakin varhain kokeilumalleissa on jo näytetty vaikuttavia tuloksia, ja reunojen tunnistustarkkuus on noin 0,02 millimetriin asti, mikä tarkoittaa, että robottien liikeratoja voidaan korjata automaattisesti, kun osat eivät ole täsmälleen oikeassa asennossa. Tulevaisuudessa alan asiantuntijat arvioivat, että näistä älykkäistä järjestelmistä voi tulla lähes 99,6 prosenttista yhtenäisyyttä pinnoitteissa, vaikka monimutkaisiin muotoihin, vuosikymmenen loppuun mennessä. Samalla on mahdollista vähentää energiankulutusta per valmistettu tuote noin 31 prosenttia, vaikka todellinen suorituskyky riippuu siitä, kuinka hyvin valmistajat pystyvät ottamaan teknologiat käyttöön käytännön olosuhteissa.

UKK

Mikä ovat pääasialliset hyödyt automaattisten maalikoneiden käytöstä manuaalisia prosesseja vastaan?

Automaattiset maalikoneet tarjoavat korkeamman tarkkuuden ja yhtenäisyyden, vähentäen huomattavasti virheellisten tuotteiden määrää ja uudelleenjalostuskustannuksia manuaalisen maalaamiseen verrattuna. Ne vähentävät myös materiaalihukkaa ja takaavat yhtenäisen pinnoitteen paksuuden, mikä parantaa tuotteen suorituskykyä.

Miten robottijärjestelmät hallinnoivat maalin levityksen yhtenäisyyttä?

Robottijärjestelmät käyttävät sensoreita ja tekoälyä mukauttaakseen dynaamisesti parametreja, kuten suihkukoneen etäisyyttä, suuttimen painetta ja käsivarren nopeutta, takaamaan yhtenäisen ja tasaisen maalikerroksen pintojen kautta.

Voivatko automaattijärjestelmät soveltua muillekin teollisuuden aloille kuin autoteollisuuteen?

Kyllä, automaattiset maalijärjestelmät soveltuvat useisiin teollisuuden aloihin, mukaan lukien ilmailu- ja kodinkonealat, kuten tapaustutkimukset osoittavat merkittävät parannukset pinnoitteen yhtenäisyydessä ja viallisten määrän vähenemisessä.

Miten automaattijärjestelmät ylläpitävät tehokkuutta vaihtuvissa olosuhteissa?

Automaattijärjestelmiin on asennettu IoT-antureita, jotka seuraavat ja säätävät ympäristön olosuhteita, kuten kosteutta ja lämpötilaa, ylläpitääkseen optimaalista maalin tarttuvuutta ja tasaisuutta, mukautuen tehokkaasti erilaisiin ympäristöihin.

Mitä tulevaisuuden kehitysaskelia voidaan odottaa automaattisten maalauskoneiden alalla?

Tulevaisuuden kehitys sisältää itsestään optimoivat järjestelmät, joihin kuuluu edistyneempi anturitekniikka, 3D-näkötekniikka sekä parantunut energiatehokkuus, siirryttäessä vähitellen lähes täydelliseen pinnoitteen yhtenäisyyteen ja alhaisempiin käyttökustannuksiin.

Sisällys

- Manuaalisen maalaamisen haasteet: epäjohdonmukaisuus ja käyttäjän väsymys

- Miten automaattiset maalikoneet takaavat toistettavissa olevan, yhtenäisen pinnoituksen

- Tapausraportti: Autoteollisuuden OEM vähensi pinnoitevirheitä 68 % automaation avulla

- Tarkan ohjauksen hallinta yhtenäisen pinnoitteen paksuudelle robottijärjestelmissä

- Puhtaiden pinnoitteiden valmistus automatisoiduilla pinnoiteprosesseilla

- Edistyneiden teknologioiden integrointi älykkäämpään ja tasaisempaan pinnoitteen valmistukseen

- IoT- ja anturitekniikan integrointi älykkäisiin maalipesäkamoihin

- Teo ja koneoppiminen ennakoivaan laadunvalvontaan

- Tulevaisuuden trendit: itseään optimoivat pinnoitejärjestelmät automaatiojärjestelmöillä

-

UKK

- Mikä ovat pääasialliset hyödyt automaattisten maalikoneiden käytöstä manuaalisia prosesseja vastaan?

- Miten robottijärjestelmät hallinnoivat maalin levityksen yhtenäisyyttä?

- Voivatko automaattijärjestelmät soveltua muillekin teollisuuden aloille kuin autoteollisuuteen?

- Miten automaattijärjestelmät ylläpitävät tehokkuutta vaihtuvissa olosuhteissa?

- Mitä tulevaisuuden kehitysaskelia voidaan odottaa automaattisten maalauskoneiden alalla?