Thiết bị Phủ Điện Phân IMLUCKY được thiết kế đặc biệt cho đường ống nước vòi sen và đồ dùng nhà bếp bằng thép không gỉ, cung cấp sự bảo vệ bề mặt vượt trội và độ hoàn thiện cao. Hệ thống tiên tiến này sử dụng công nghệ điện phân để đạt được lớp phủ đồng đều và bền bỉ, tăng cường khả năng chống ăn mòn và tính thẩm mỹ. Lý tưởng cho các nhà sản xuất thiết bị nhà bếp và nhà tắm, thiết bị này đảm bảo kết quả chất lượng cao và nhất quán trong khi tối ưu hóa hiệu suất sản xuất. Với quy trình ứng dụng chính xác và cấu trúc vững chắc, hệ thống IMLUCKY là lựa chọn đáng tin cậy cho những ai muốn nâng cao độ bền và vẻ ngoài của sản phẩm thép không gỉ.

Van công nghiệp, ống và phụ kiện phải chịu được sự ăn mòn từ nhiều loại chất lỏng khác nhau. Các lớp phủ nhúng truyền thống có khả năng kín kém. Công nghệ phủ điện di sử dụng trường điện để ép các hạt sơn vào thành trong và các mối nối của phụ kiện, tạo thành một lớp phủ đặc khít, cách ly hiệu quả với chất lỏng gây ăn mòn.

Không chứa VOC, đáp ứng các yêu cầu bảo vệ môi trường trong công nghiệp. Tỷ lệ tái chế dung dịch thải đạt tới 99,8%, giảm chi phí vật tư tiêu hao. Thời gian thử nghiệm phun muối lên đến 800 giờ, kéo dài tuổi thọ của van và phụ kiện, giảm nguy cơ rò rỉ do ăn mòn trong sản xuất công nghiệp, đảm bảo sản xuất an toàn và ổn định.

1.Quy trình phủ

Lớp phủ điện di là một quá trình phủ trong đó sử dụng điện trường để định hướng sự di chuyển của các hạt bột màu và nhựa được lơ lửng trong dung dịch điện di và lắng đọng chúng lên bề mặt vật gia công. So với các phương pháp phủ truyền thống như sơn phun hoặc nhúng, nó có độ bám dính cao hơn, thân thiện với môi trường hơn và khả năng chống ăn mòn tốt hơn.

2.Nguyên lý

Đầu tiên, quá trình sơn điện di bao gồm cả phản ứng vật lý và hóa học, tạo ra độ bám dính mạnh hơn. Ngoài ra, chất lỏng điện di gốc nước không chứa hợp chất hữu cơ bay hơi (VOC), và nước thải sau xử lý có thể được tái chế. Điều này không chỉ giảm chi phí xử lý môi trường cho doanh nghiệp mà còn giảm chi phí nước và sơn - thực sự là giết hai con chim bằng một viên đá. Lớp sơn điện di tạo thành một màng liên tục, cách ly hiệu quả nước, oxy và môi trường ăn mòn. Nó có thể chịu được thử nghiệm phun muối trong hàng trăm giờ, vượt trội hơn sơn phun truyền thống và mang lại khả năng chống ăn mòn cao hơn.

3.Ưu điểm

Nhờ hiệu suất cao và thân thiện với môi trường, sơn điện di đã được sử dụng rộng rãi trong các lĩnh vực như ô tô, gia dụng, vật liệu xây dựng, thiết bị y tế và các ngành công nghiệp khác, trở thành một lựa chọn vô cùng cạnh tranh trong ngành sơn công nghiệp.

Xử lý sơ bộ (Lõi: Loại bỏ tạp chất và Kích hoạt bề mặt)

Xử lý bề mặt trực tiếp ảnh hưởng đến độ bám dính và khả năng chống ăn mòn của lớp sơn điện di và là bước vô cùng quan trọng:

1. Làm sạch sơ bộ

- Loại bỏ dầu (như dầu máy, dầu chống gỉ), gỉ sét, oxit, bụi và các chất bẩn khác trên bề mặt vật gia công.

- Phương pháp: Lau thủ công (đối với các chi tiết nhỏ), rửa bằng nước áp lực cao, phun bi/phun cát (đối với gỉ hoặc oxit dày).

2. Tẩy dầu mỡ

- Sử dụng dung dịch kiềm (như natri hydroxit, natri cacbonat) hoặc chất tẩy dầu chuyên dụng thông qua phương pháp ngâm, phun hoặc làm sạch siêu âm để loại bỏ hoàn toàn các chất nhiễm bẩn bằng dầu mỡ.

- Mục đích: Ngăn chặn các chất bẩn dầu mỡ cản trở quá trình tạo lớp màng photphat tiếp theo và độ bám dính của lớp sơn điện di.

3. Rửa tráng bằng nước

- Rửa sạch bất kỳ chất tẩy dầu mỡ còn sót lại trên bề mặt vật gia công bằng nước chảy để tránh tồn dư axit và kiềm ảnh hưởng đến các quy trình tiếp theo.

- Thường thực hiện trong một hoặc hai bước để đảm bảo không còn dư lượng chất tẩy dầu mỡ.

4. Loại bỏ gỉ sét (đối với các chi tiết bị gỉ)

- Ngâm hoặc phun bằng dung dịch axit (như axit clohydric hoặc axit sulfuric) để hòa tan gỉ sét.

- Kiểm soát thời gian để tránh ăn mòn quá mức bề mặt chi tiết.

5. Xử lý bề mặt

- Xử lý bề mặt chi tiết bằng dung dịch axit yếu hoặc dung dịch keo (như muối titan) để làm cho lớp màng photphat tiếp theo mịn và đồng đều hơn.

- Chủ yếu áp dụng cho các bộ phận bằng thép, giúp cải thiện chất lượng lớp phủ photphat.

6. Xử lý photphat (Photphating)

- Ngâm chi tiết vào dung dịch photphat hóa (chứa các photphat như kẽm, mangan và sắt), tạo thành một lớp màng photphat đồng đều (thường dày 1-5μm) trên bề mặt.

- Chức năng: Tăng cường độ bám dính giữa chi tiết và lớp sơn điện di, đồng thời cải thiện khả năng chống ăn mòn.

7. Rửa bằng nước tinh khiết

- Rửa tráng bằng nước khử ion hoặc nước tinh khiết để loại bỏ các chất phosphat hóa và tạp chất còn sót lại, tránh ảnh hưởng đến độ ổn định của dung dịch điện di.

- Thông thường thực hiện từ hai đến ba lớp phủ, lớp cuối cùng đảm bảo độ dẫn điện bề mặt của phôi ≤50μS/cm.

II. LỚP PHỦ ĐIỆN DI (Cốt lõi: Lắng đọng lớp phủ dưới tác dụng của điện trường)

1. Đặt phôi vào vị trí

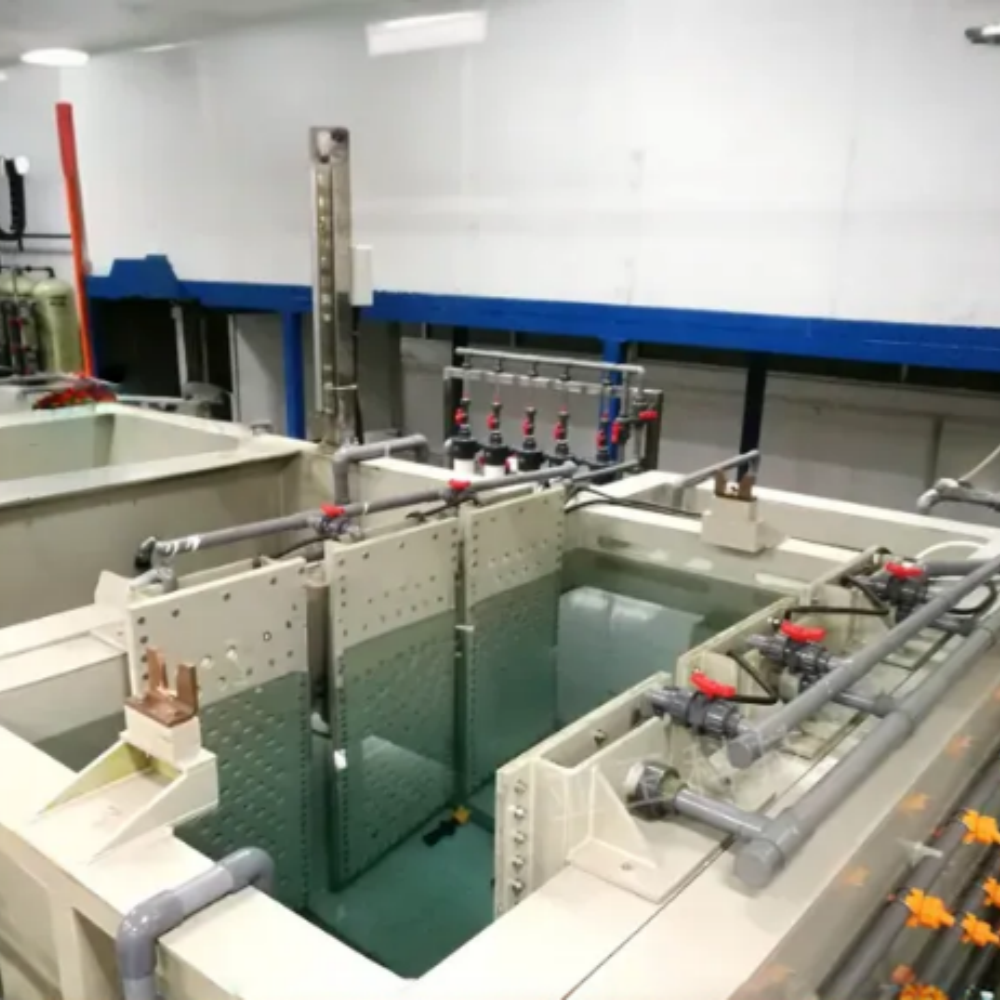

- Sau khi tiền xử lý, treo phôi lên móc chuyên dụng để đảm bảo dẫn điện tốt và ngâm vào bể điện di (chứa dung dịch sơn điện di gốc nước có chứa nhựa, bột màu, phụ gia, v.v., với độ pH và hàm lượng chất rắn được điều chỉnh).

2. Điện di

- Nối phôi với điện cực (trong điện di catốt, phôi đóng vai trò là cực âm, trong điện di anốt, phôi đóng vai trò là cực dương), nối bể hoặc tấm chuyên dụng với điện cực đối ứng. Áp dụng điện áp một chiều (thường là 50-300V).

- Dưới tác động của điện trường, các hạt sơn mang điện trong bể sơn tĩnh điện di chuyển về phía phôi. Khi tiếp cận bề mặt, điện tích được trung hòa và lớp sơn được bám vào, tạo thành lớp màng ướt.

- Thông số điều khiển: điện áp, thời gian điện di (thường là 1-5 phút), và nhiệt độ bể sơn (20-30°C) nhằm đảm bảo độ dày màng sơn đồng đều (thường 10-30μm). 3. Tháo phôi

- Sau khi ngắt điện, phôi được lấy ra khỏi bể phủ điện di. Lớp sơn ướt chưa khô và sơn dư vẫn còn bám trên bề mặt.

III. Xử Lý Sau (Cốt Lõi: Làm Chín Lớp Sơn Và Cải Thiện Tính Năng)

1. Rửa Siêu Lọc (UF Wash)

- Bề mặt phôi được rửa bằng dung dịch sơn tĩnh điện (không chứa tạp chất và có nồng độ chất tan thấp) đã được lọc qua thiết bị siêu lọc. Lượng nước rửa này thu hồi lại lượng sơn dư (tăng hiệu suất sử dụng sơn) và giảm tải cho các công đoạn rửa tiếp theo bằng nước tinh khiết.

- Thông thường, một hoặc hai lớp sơn được sử dụng để loại bỏ hầu hết lớp sơn cũ bong tróc.

2. Rửa bằng nước tinh khiết

- Tráng lại bằng nước khử ion để loại bỏ hoàn toàn dư lượng sơn và muối trên bề mặt vật phẩm, ngăn ngừa các khuyết tật như vết lõm và lỗ chân chim sau khi khô.

3. Sấy khô và Hóa rắn

- Vật phẩm được đặt trong buồng sấy và nướng ở nhiệt độ cao (thường là 160-180°C đối với lớp sơn điện di catốt, thấp hơn một chút đối với lớp sơn điện di anốt) trong khoảng 20-30 phút.

- Độ ẩm trong lớp sơn ướt bay hơi, và chất nhựa trải qua phản ứng liên kết ngang (phản ứng hóa học), tạo thành lớp sơn khô dày đặc, cứng chắc.

4. Làm nguội và Kiểm tra

- Sau khi ra khỏi lò, vật phẩm được làm nguội tự nhiên hoặc cưỡng bức. Độ dày lớp sơn, độ bám dính và bề ngoài (kiểm tra các lỗi như lỗ chân chim, bong bóng, chảy sệ, v.v.) sau đó được kiểm tra. Chỉ những vật phẩm đạt tiêu chuẩn mới được chuyển sang bước tiếp theo (ví dụ như lắp ráp hoặc phủ lớp sơn phủ bề mặt).

Toàn bộ quy trình được tự động hóa cao (ví dụ: thông số bể, nhiệt độ và thời gian), mỗi bước được tích hợp liền mạch, cuối cùng đạt được kết quả lớp phủ hiệu quả và chất lượng cao. Quy trình này được sử dụng rộng rãi trong các ngành công nghiệp ô tô, điện gia dụng và cơ khí.

Sơn điện di là một quy trình phủ trong đó sử dụng điện trường để làm cho các hạt sơn và nhựa trong dung dịch điện di di chuyển và bám vào bề mặt vật gia công. So với các phương pháp phủ truyền thống (như sơn phun và nhúng), nó mang lại các ưu điểm đáng kể sau đây:

1. Độ đồng đều và khả năng bám dính của lớp phủ tuyệt vời

Độ đồng đều cao: Trong quá trình sơn điện di, trường điện cho phép các hạt sơn thâm nhập vào các chi tiết cấu trúc phức tạp như khe hở, rãnh và lỗ mù trên bề mặt vật phẩm, tạo ra lớp phủ toàn diện và liền mạch. Điều này tránh được các vấn đề như góc cạnh bị hở và độ dày lớp sơn không đều thường gặp trong phương pháp sơn phun truyền thống, khiến nó đặc biệt phù hợp với các vật phẩm có hình dạng phức tạp (như các bộ phận ô tô và đồ kim loại).

- Độ bám dính cao: Lớp sơn bám chặt vào bề mặt vật phẩm, các chỉ số bám dính (ví dụ như bài kiểm tra cắt chéo) vượt xa so với lớp sơn truyền thống. Lớp sơn ít bị bong tróc, cải thiện đáng kể khả năng chống ăn mòn và tuổi thọ sử dụng của vật phẩm.

2. Tỷ lệ sử dụng sơn cao và thân thiện với môi trường

Tỷ lệ sử dụng vượt quá 95%: Các hạt sơn trong dung dịch điện di được lắng đọng một cách có định hướng thông qua điện trường, và lượng sơn chưa lắng đọng có thể được tái chế, dẫn đến gần như không có lãng phí. Ngược lại, phương pháp sơn phun truyền thống chỉ đạt tỷ lệ sử dụng sơn từ 30%-50%, một lượng lớn sơn bị thải ra cùng khí thải hoặc nước thải.

Ưu thế môi trường đáng kể: Trong quá trình sơn điện di, lượng dung môi bay hơi cực thấp (dung dịch điện di gốc nước không chứa hợp chất hữu cơ bay hơi (VOC)), giảm ô nhiễm không khí. Nước thải có thể được tái chế sau xử lý, đáp ứng quy định môi trường và giảm chi phí xử lý môi trường cho doanh nghiệp.

3. Hiệu suất sản xuất cao, phù hợp với sản xuất quy mô lớn

Mức độ tự động hóa cao: Sơn điện di cho phép dây chuyền sản xuất hoàn toàn tự động, đòi hỏi ít sự can thiệp của con người trong toàn bộ quá trình, từ xử lý sơ bộ vật liệu, điện di, làm sạch đến sấy khô. Quy trình này ổn định và hiệu quả.

Tốc độ phủ nhanh: Các mẻ đơn được phủ nhanh chóng (thông thường vài đến mười phút), và có thể sản xuất liên tục, phù hợp để phủ số lượng lớn vật phẩm, làm tăng đáng kể năng lực sản xuất của doanh nghiệp.

4. Hiệu suất phủ toàn diện, bảo vệ xuất sắc

Chống ăn mòn mạnh mẽ: Lớp sơn điện di (đặc biệt là sơn điện di catốt) tạo thành một lớp màng liên tục, cách ly hiệu quả nước, oxy và các môi trường ăn mòn. Chúng có thể chịu được thử nghiệm phun muối hàng trăm giờ (ví dụ, lớp sơn điện di trên thân xe ô tô thường vượt quá 1.000 giờ trong thử nghiệm phun muối), vượt trội hơn nhiều so với lớp sơn xịt truyền thống.

Tính chất vật lý và hóa học tuyệt vời: Lớp phủ cứng, chịu được va đập và mài mòn, có khả năng chịu thời tiết và tính trang trí tuyệt vời. Có thể sử dụng trực tiếp như lớp lót hoặc kết hợp với lớp sơn phủ để tăng cường hiệu ứng tổng thể của lớp phủ.

5. Chi phí kiểm soát được, hiệu quả tổng thể cao

Chi phí dài hạn thấp: Mặc dù thiết bị điện di yêu cầu đầu tư ban đầu cao, nhưng tỷ lệ sử dụng sơn cao, mức tiêu thụ năng lượng thấp (so với phương pháp sấy khô nhiệt độ cao truyền thống) và chi phí nhân công giảm khiến tổng chi phí thấp hơn đáng kể so với lớp phủ truyền thống trong dài hạn.

Độ ổn định chất lượng tuyệt vời: Quy trình điện di được kiểm soát chính xác bằng các thông số (như điện áp, nhiệt độ và thời gian), dẫn đến dao động chất lượng lớp phủ cực thấp. Điều này làm giảm sản phẩm lỗi do sự biến đổi trong vận hành thủ công và giảm chi phí sửa chữa lại.

Tóm lại, sơn phủ điện di đã được sử dụng rộng rãi trong các lĩnh vực ô tô, thiết bị gia dụng, vật liệu xây dựng, thiết bị y tế, v.v. nhờ hiệu suất cao, bảo vệ môi trường và chất lượng tốt, trở thành một quy trình có tính cạnh tranh cao trong ngành sơn công nghiệp.

IMLUCKY Thiết Bị Phủ Điện Tự Động Kiểu Gantry Cho Vỏ Ô Tô Khung Thép Không Gỉ Hệ Thống Phủ Bột

Thiết bị phun sơn thông minh IMLUCKY, dây chuyền sản xuất phun bột treo trên ray

Máy phun sơn tự động hộp công tắc kim loại phẳng IMLUCKY, Máy phun sơn qua lại tự động cho bảng điều khiển nhựa

Thiết bị tái chế bột tự động IMLUCKY cho buồng phun xử lý trước khi phun nhựa