อุปกรณ์เคลือบไฟฟ้าสถิตย์ IMLUCKY ถูกออกแบบมาโดยเฉพาะสำหรับท่อประปาและเครื่องใช้ในครัวสแตนเลส มอบการป้องกันผิวและการตกแต่งที่ยอดเยี่ยม ระบบขั้นสูงนี้ใช้เทคโนโลยีการเคลือบไฟฟ้าสถิตย์เพื่อให้ได้ชั้นเคลือบที่สม่ำเสมอและทนทาน เพิ่มความต้านทานต่อการกัดกร่อนและความสวยงาม เหมาะสำหรับผู้ผลิตอุปกรณ์ห้องครัวและห้องน้ำ อุปกรณ์นี้รับประกันผลลัพธ์คุณภาพสูงอย่างต่อเนื่องในขณะที่เพิ่มประสิทธิภาพการผลิต ด้วยกระบวนการใช้งานที่แม่นยำและการสร้างสรรค์ที่แข็งแรง ระบบ IMLUCKY เป็นทางเลือกที่น่าเชื่อถือสำหรับผู้ที่ต้องการเพิ่มความทนทานและความสวยงามของผลิตภัณฑ์สแตนเลส

วาล์ว อุตสาหกรรมท่อและข้อต่อต้องสามารถทนต่อการกัดกร่อนจากของเหลวต่างๆ วิธีเคลือบแบบจุ่มแบบดั้งเดิมให้คุณสมบัติการปิดผนึกต่ำ การเคลือบด้วยกระแสไฟฟ้านั้นใช้สนามไฟฟ้าเพื่อบังคับให้อนุภาคสีเคลือบแทรกซึมเข้าสู่ผนังด้านในและข้อต่อของชิ้นส่วน ทำให้เกิดชั้นฟิล์มเคลือบที่แน่นหนา ซึ่งแยกชิ้นส่วนเหล่านั้นออกจากของเหลวที่ก่อให้เกิดการกัดกร่อนได้อย่างมีประสิทธิภาพ

ปราศจาก VOC ตรงตามข้อกำหนดด้านการคุ้มครองสิ่งแวดล้อมในอุตสาหกรรม อัตราการรีไซเคิลของของเหลวเสียสูงถึงร้อยละ 99.8 ช่วยลดต้นทุนวัสดุสิ้นเปลือง การทดสอบด้วยหมอกเกลือสามารถทนได้นานถึง 800 ชั่วโมง ยืดอายุการใช้งานของวาล์วและข้อต่อ ลดความเสี่ยงของการรั่วซึมที่เกิดจากการกัดกร่อนในกระบวนการผลิตอุตสาหกรรม และรับประกันความปลอดภัยและความมั่นคงในการผลิต

1.กระบวนการเคลือบ

การเคลือบด้วยกระแสไฟฟ้า (Electrophoretic coating) เป็นกระบวนการเคลือบที่ใช้สนามไฟฟ้าที่ถูกกระทำให้พาสีและอนุภาคเรซินที่ลอยตัวอยู่ในของเหลวอิเล็กโทรโฟเรติกเคลื่อนที่ไปยังพื้นผิวชิ้นงานและสะสมตัวลงบนพื้นผิวนั้น เมื่อเทียบกับวิธีการเคลือบทั่วไปแบบเดิม เช่น การทาสีและการจุ่มสี วิธีนี้ให้การยึดติดที่ดีกว่า เป็นมิตรต่อสิ่งแวดล้อมมากกว่า และมีความสามารถในการต้านทานการกัดกร่อนที่ดีขึ้น

2.หลักการ

ขั้นตอนแรก กระบวนการเคลือบด้วยไฟฟ้าประกอบด้วยทั้งปฏิกิริยาทางกายภาพและเคมี ส่งผลให้เกิดการยึดติดที่มีความแข็งแรงมากยิ่งขึ้น ยิ่งไปกว่านั้น สารเคลือบด้วยไฟฟ้าที่ใช้น้ำเป็นตัวทำละลายปราศจากสารประกอบอินทรีย์ระเหยง่าย (VOCs) และน้ำเสียสามารถนำกลับมาใช้ใหม่ได้หลังผ่านการบำบัด ซึ่งไม่เพียงแต่ช่วยลดค่าใช้จ่ายในการบำบัดสิ่งแวดล้อมให้กับองค์กร แต่ยังช่วยลดต้นทุนด้านน้ำและวัสดุเคลือบได้อีกด้วย เรียกได้ว่าเป็นการแก้ปัญหาสองประการในคราวเดียว การเคลือบด้วยไฟฟ้าสามารถสร้างเป็นฟิล์มต่อเนื่องที่แยกฉนวนกันระหว่างน้ำ ออกซิเจน และสารกัดกร่อนได้อย่างมีประสิทธิภาพ สามารถทนต่อการทดสอบพ่นเกลือได้หลายร้อยชั่วโมง ซึ่งสูงกว่าการเคลือบแบบพ่นทั่วไป และมีความต้านทานการกัดกร่อนที่ดีเยี่ยม

3.ข้อดี

ด้วยประสิทธิภาพและความเป็นมิตรต่อสิ่งแวดล้อมสูง การเคลือบด้วยไฟฟ้าถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้าภายในบ้าน วัสดุก่อสร้าง อุปกรณ์ทางการแพทย์ และสาขาอื่น ๆ กลายเป็นทางเลือกที่มีศักยภาพในการแข่งขันสูงในอุตสาหกรรมสีเคลือบ

การเตรียมพื้นผิว (แกนหลัก: การกำจัดสิ่งเจือปนและกระตุ้นพื้นผิว)

การเตรียมพื้นผิวมีผลโดยตรงต่อการยึดติดและความต้านทานการกัดกร่อนของเคลือบอิเล็กโทรฟอเรซิส และเป็นขั้นตอนสำคัญ:

1. การทำความสะอาดเบื้องต้น

- กำจัดน้ำมัน (เช่น น้ำมันเครื่อง น้ำมันกันสนิม) สนิม คราบออกไซด์ ฝุ่น และสารปนเปื้อนอื่นๆ ออกจากพื้นผิวชิ้นงาน

- วิธีการ: ใช้ผ้าเช็ดด้วยมือ (สำหรับชิ้นส่วนขนาดเล็ก) ล้างด้วยน้ำแรงดันสูง พ่นทราย/เป่าทราย (สำหรับสนิมหรือคราบออกไซด์หนา)

2. การล้างน้ำมัน

- ใช้สารละลายด่าง (เช่น โซเดียมไฮดรอกไซด์ โซเดียมคาร์บอเนต) หรือสารล้างน้ำมันเฉพาะทาง โดยจุ่ม ฉีดพ่น หรือทำความสะอาดด้วยคลื่นเสียงความถี่สูง เพื่อกำจัดสารปนเปื้อนด้วยน้ำมันให้หมด

- วัตถุประสงค์: ป้องกันสารปนเปื้อนด้วยน้ำมันไม่ให้รบกวนการเกิดฟิล์มฟอสเฟตในขั้นตอนถัดไป และการยึดติดของเคลือบอิเล็กโทรฟอเรซิส

3. ล้างด้วยน้ำ

- ล้างสารล้างน้ำมันที่เหลืออยู่บนพื้นผิวชิ้นงานด้วยน้ำไหลผ่าน เพื่อป้องกันไม่ให้ตกค้างของกรดหรือด่างส่งผลต่อกระบวนการถัดไป

- โดยทั่วไปทำในหนึ่งหรือสองขั้นตอนเพื่อให้แน่ใจว่าไม่มีสารล้างน้ำมันเหลืออยู่

4. การกำจัดสนิม (สำหรับชิ้นงานที่เป็นสนิม)

- แช่หรือพ่นด้วยสารละลายกรด (เช่น กรดไฮโดรคลอริก หรือ กรดซัลฟูริก) เพื่อละลายสนิม

- ควบคุมระยะเวลาเพื่อป้องกันการกัดกร่อนของพื้นผิวชิ้นงานมากเกินไป

5. การปรับสภาพพื้นผิว

- ทำการปรับสภาพพื้นผิวชิ้นงานด้วยสารละลายกรดอ่อนหรือสารละลายคอลลอยด์ (เช่น เกลือไทเทเนียม) เพื่อให้ฟิล์มฟอสเฟตในขั้นตอนต่อไปมีลักษณะละเอียดและสม่ำเสมอมากยิ่งขึ้น

- โดยหลักมักใช้กับชิ้นส่วนเหล็ก การปรับสภาพนี้ช่วยเพิ่มคุณภาพของการเคลือบฟอสเฟต

6. การทำฟอสเฟต

- จุ่มชิ้นงานลงในสารละลายทำฟอสเฟต (ที่มีฟอสเฟตเช่น สังกะสี แมงกานีส และเหล็ก) เพื่อสร้างฟิล์มฟอสเฟตสม่ำเสมอที่ผิวหน้า (โดยปกติหนาประมาณ 1-5 ไมครอน)

- หน้าที่: เพิ่มการยึดติดระหว่างชิ้นงานกับการเคลือบแบบอิเล็กโทรโฟรีซิส และเพิ่มความสามารถในการต้านทานการกัดกร่อน

7. ล้างด้วยน้ำบริสุทธิ์

- ล้างด้วยน้ำปราศจากไอออนหรือน้ำกลั่นเพื่อกำจัดสารฟอสเฟตและสิ่งเจือปนที่ตกค้าง ป้องกันไม่ให้ส่งผลกระทบต่อความเสถียรของสารละลายอิเล็กโทรโฟเรซิส

- โดยทั่วไปจะทำการพ่นเคลือบประมาณสองถึงสามรอบ โดยรอบสุดท้ายจะต้องทำให้ค่าการนำไฟฟ้าของพื้นผิวชิ้นงาน ≤50μS/ซม.

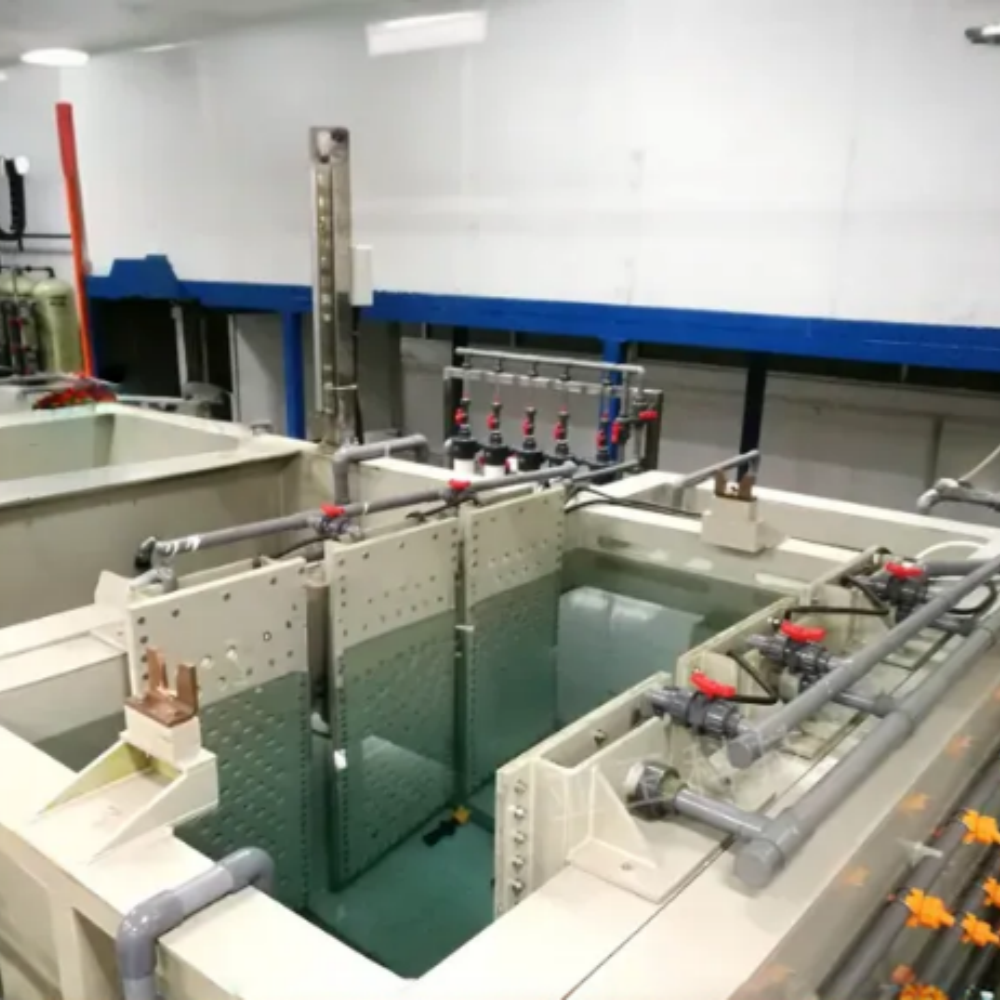

II. การเคลือบด้วยอิเล็กโทรโฟเรซิส (แก่นหลัก: การสะสมชั้นเคลือบภายใต้สนามไฟฟ้า)

1. การวางชิ้นงาน

- หลังจากการเตรียมพื้นผิว ให้แขวนชิ้นงานบนตะขอพิเศษเพื่อให้เกิดการนำไฟฟ้าที่ดี และจุ่มชิ้นงานลงในอ่างเคลือบอิเล็กโทรโฟเรซิส (ซึ่งมีสารละลายสีน้ำสำหรับเคลือบอิเล็กโทรโฟเรซิสที่ประกอบด้วยเรซิน สีผสม สารเติมแต่ง เป็นต้น โดยมีค่า pH และปริมาณของแข็งปรับไว้แล้ว)

2. อิเล็กโทรโฟเรซิส

- เชื่อมต่อชิ้นงานเข้ากับขั้วไฟฟ้า (ชิ้นงานทำหน้าที่เป็นขั้วลบในกระบวนการเคลือบแบบคาโธดิก และขั้วบวกในกระบวนการเคลือบแบบแอโนดิก) และเชื่อมต่ออ่างหรือแผ่นพิเศษเข้ากับขั้วตรงข้าม จากนั้นจึงใช้แรงดันไฟฟ้ากระแสตรง (โดยทั่วไปอยู่ที่ 50-300V)

- ภายใต้การกระทำของสนามไฟฟ้า อนุภาคสีที่มีประจุในถังเคลือบด้วยไฟฟ้าจะเคลื่อนตัวไปยังชิ้นงาน เมื่อไปถึงพื้นผิว ประจุจะถูกทำให้เป็นกลางและตกตะกอน สร้างเป็นฟิล์มเปียก

- พารามิเตอร์ควบคุม: แรงดันไฟฟ้า เวลาในการเคลือบด้วยไฟฟ้า (โดยปกติ 1-5 นาที) และอุณหภูมิของสารละลายสี (20-30°C) เพื่อให้แน่ใจว่าความหนาของฟิล์มมีความสม่ำเสมอ (โดยปกติ 10-30 ไมครอน) 3. การนำชิ้นงานออก

- หลังจากปิดเครื่องแล้ว ชิ้นงานจะถูกลบออกจากถังเคลือบด้วยไฟฟ้า สีเคลือบที่ยังไม่แห้งและสีที่เหลือจะยังคงอยู่บนพื้นผิว

III. ขั้นตอนหลังการผลิต (แก่นหลัก: การอบฟิล์มเคลือบและปรับปรุงสมบัติ)

1. การล้างด้วยตัวกรองอัลตราฟิลเตรชัน (UF Wash)

- พื้นผิวของชิ้นงานจะถูกล้างด้วยสารละลายเคลือบไฟฟ้า (ซึ่งปราศจากสิ่งเจือปนและมีความเข้มข้นของเกลือต่ำ) ที่ถูกกรองผ่านอุปกรณ์อัลตราฟิลเตรชัน การล้างขั้นตอนนี้จะช่วยกู้คืนสีที่เหลือใช้ (เพิ่มประสิทธิภาพการใช้สีเคลือบ) และลดภาระของการล้างด้วยน้ำบริสุทธิ์ในขั้นตอนต่อไป

- โดยทั่วไปจะใช้การพ่นสีหนึ่งหรือสองรอบ เพื่อขจัดสีเก่าที่หลุดล่อนออกให้หมด

2. ล้างด้วยน้ำบริสุทธิ์

- ล้างด้วยน้ำปราศจากไอออนเพื่อขจัดสีและเกลือตกค้างบนพื้นผิวชิ้นงานให้หมด ป้องกันข้อบกพร่อง เช่น หลุม (craters) และรูเข็ม (pinholes) หลังจากแห้งแล้ว

3. การอบแห้งและทำให้แข็งตัว

- ชิ้นงานถูกนำไปวางในเตาอบแห้ง และอบที่อุณหภูมิสูง (โดยปกติประมาณ 160-180°C สำหรับการเคลือบแบบคาโทดิก อีเล็คโทรฟอเรติก (cathodic electrophoretic coating) และอุณหภูมิต่ำกว่าเล็กน้อยสำหรับการเคลือบแบบแอโนดิก อีเล็คโทรฟอเรติก (anodic electrophoretic coating)) เป็นเวลา 20-30 นาที

- ความชื้นในชั้นสีเปียกจะระเหยออกไป และเรซินเกิดปฏิกิริยาเชื่อมโยงข้าม (cross-linking reaction) (ปฏิกิริยาเคมี) ทำให้เกิดชั้นสีที่หนาแน่น แข็ง และแข็งตัวสมบูรณ์

4. การทำให้เย็นและตรวจสอบ

- หลังจากออกจากเตาอบชิ้นงานจะเย็นลงโดยธรรมชาติหรือแรง จากนั้นตรวจสอบความหนาของเคลือบ, ความแน่นและลักษณะ (สําหรับหลุมปิ้น, บุบบ, และ sags, ฯลฯ) ส่วนที่ได้รับคุณภาพเท่านั้นที่ดําเนินการไปสู่ขั้นตอนต่อไป (เช่น การประกอบหรือการใช้เคลือบบน)

กระบวนการทั้งหมดมีความเป็นอัตโนมัติสูง (เช่น พารามิเตอร์ของบ่อ ระดับอุณหภูมิ และเวลา) โดยแต่ละขั้นตอนถูกผนวกรวมเข้าด้วยกันอย่างไร้รอยต่อ จนสามารถให้ผลลัพธ์ของการเคลือบสีที่มีประสิทธิภาพและมีคุณภาพสูง กระบวนการนี้ถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้าในบ้านเรือน และอุตสาหกรรมชิ้นส่วนโลหะ

การเคลือบด้วยกระแสไฟฟ้า (Electrophoretic coating) คือ กระบวนการเคลือบที่ใช้สนามไฟฟ้าเพื่อทำให้อนุภาคของสีและเรซินที่ลอยตัวอยู่ในสารละลายไฟฟ้าเคลื่อนที่และสะสมบนพื้นผิวของชิ้นงาน เมื่อเทียบกับวิธีการเคลือบทั่วไป (เช่น การพ่นสีและการจุ่มสี) วิธีนี้มีข้อดีที่สำคัญดังต่อไปนี้

1. มีความสม่ำเสมอในการเคลือบและยึดติดได้ดีเยี่ยม

ความสม่ำเสมอสูง: ในกระบวนการเคลือบด้วยไฟฟ้า (Electrophoretic coating) สนามไฟฟ้าช่วยให้อนุภาคสีสามารถซึมลึกเข้าไปในลักษณะโครงสร้างที่ซับซ้อน เช่น รอยแยก ร่อง และรูบอดของชิ้นงาน ทำให้ได้ชั้นเคลือบที่ครอบคลุมและไร้รอยต่อ ซึ่งช่วยป้องกันปัญหาที่มักเกิดขึ้นกับการเคลือบแบบพ่นดั้งเดิม เช่น มุมชิ้นงานไม่ถูกเคลือบ หรือความหนาของชั้นเคลือบที่ไม่สม่ำเสมอ เหมาะอย่างยิ่งสำหรับชิ้นงานที่มีรูปร่างซับซ้อน (เช่น ชิ้นส่วนรถยนต์ และอุปกรณ์ฮาร์ดแวร์)

-ยึดติดแน่น: ชั้นเคลือบยึดติดกับพื้นผิวของชิ้นงานอย่างแน่นหนา โดยค่าดัชนีการยึดติด (เช่น การทดสอบแบบตาราง) สูงกว่าชั้นเคลือบแบบดั้งเดิมอย่างชัดเจน มีความทนทานต่อการลอกหรือหลุดล่อนได้ดี ช่วยเพิ่มประสิทธิภาพการป้องกันการกัดกร่อน และยืดอายุการใช้งานของชิ้นงานได้อย่างมาก

2. อัตราการใช้สีสูงและเป็นมิตรต่อสิ่งแวดล้อม

อัตราการใช้ประโยชน์เกิน 95%: อนุภาคสีในสารละลายเคลือบด้วยไฟฟ้าจะถูกสะสมอย่างมีเป้าหมายผ่านสนามไฟฟ้า และสีที่ยังไม่ได้สะสมสามารถนำกลับมาใช้ใหม่ได้ ทำให้เกือบไม่มีของเสียเกิดขึ้น ในทางตรงกันข้าม การเคลือบสีแบบพ่นทั่วไปมีอัตราการใช้ประโยชน์จากสีเพียง 30%-50% โดยมีปริมาณสีจำนวนมากถูกระบายออกทางก๊าซเสียหรือน้ำเสีย

ข้อได้เปรียบด้านสิ่งแวดล้อมอย่างชัดเจน: ในกระบวนการเคลือบด้วยไฟฟ้า การระเหยตัวทำละลายมีอัตราต่ำมาก (สารละลายเคลือบด้วยไฟฟ้าชนิดน้ำไม่มีสารประกอบอินทรีย์ระเหยง่าย (VOCs)) ช่วยลดมลพิษทางอากาศ น้ำเสียสามารถนำกลับมาใช้ใหม่ได้หลังผ่านกระบวนการบำบัด ทำให้เป็นไปตามข้อกำหนดด้านสิ่งแวดล้อม และลดต้นทุนการจัดการสิ่งแวดล้อมของธุรกิจ

3. ประสิทธิภาพการผลิตสูง เหมาะสำหรับการผลิตในปริมาณมาก

ระดับการอัตโนมัติสูง: การเคลือบด้วยไฟฟ้าอนุญาตให้มีสายการผลิตที่อัตโนมัติเต็มรูปแบบ โดยต้องการการแทรกแซงของมนุษย์น้อยที่สุดตลอดกระบวนการทั้งหมด ตั้งแต่การเตรียมชิ้นงานก่อนการเคลือบ การเคลือบด้วยไฟฟ้า การทำความสะอาด ไปจนถึงการอบแห้ง กระบวนการนี้มีความเสถียรและมีประสิทธิภาพสูง

ความเร็วในการเคลือบสูง: การเคลือบแต่ละล็อตสามารถทำได้อย่างรวดเร็ว (โดยทั่วไปใช้เวลาเพียงหลายวินาทีถึงสิบนาที) และสามารถผลิตต่อเนื่องได้ ซึ่งเหมาะสำหรับการเคลือบชิ้นงานจำนวนมาก และช่วยเพิ่มกำลังการผลิตของธุรกิจได้อย่างมาก

4. สมบัติการเคลือบครอบคลุม การป้องกันที่ยอดเยี่ยม

ทนทานต่อการกัดกร่อนสูง: สารเคลือบด้วยไฟฟ้า (โดยเฉพาะเคลือบแบบคาโทดิก) จะสร้างเป็นฟิล์มที่ต่อเนื่องกัน ซึ่งสามารถแยกน้ำ ออกซิเจน และสารกัดกร่อนอื่น ๆ ได้อย่างมีประสิทธิภาพ สามารถทนต่อการทดสอบพ่นเกลือได้เป็นเวลาหลายร้อยชั่วโมง (เช่น สารเคลือบด้วยไฟฟ้าบนตัวถังรถยนต์มักสามารถทนต่อการทดสอบพ่นเกลือได้เกินกว่า 1,000 ชั่วโมง) ซึ่งสูงกว่าการเคลือบแบบพ่นทั่วไปมาก

คุณสมบัติทางกายภาพและเคมีที่ยอดเยี่ยม: ชั้นเคลือบมีความแข็ง ทนต่อการกระแทกและทนต่อการสึกหรอ มีความต้านทานสภาพอากาศและคุณสมบัติในการตกแต่งที่ยอดเยี่ยม สามารถใช้เป็นไพรเมอร์โดยตรง หรือใช้ร่วมกับชั้นเคลือบด้านบนเพื่อเพิ่มประสิทธิภาพโดยรวมของชั้นเคลือบ

5. ควบคุมต้นทุนได้ ผลตอบแทนโดยรวมสูง

ต้นทุนในระยะยาวต่ำ: แม้ว่าอุปกรณ์เคลือบด้วยไฟฟ้าจะต้องลงทุนสูงในช่วงแรก แต่เนื่องจากอัตราการใช้สีที่สูง อัตราการใช้พลังงานต่ำ (เมื่อเทียบกับการอบอุณหภูมิสูงแบบดั้งเดิม) และต้นทุนแรงงานที่ลดลง ทำให้ต้นทุนโดยรวมต่ำกว่าสีเคลือบแบบดั้งเดิมอย่างมีนัยสำคัญในระยะยาว

คุณภาพมีความเสถียรสูง: กระบวนการเคลือบด้วยไฟฟ้าสามารถควบคุมได้อย่างแม่นยำด้วยพารามิเตอร์ (เช่น แรงดันไฟฟ้า อุณหภูมิ และระยะเวลา) ทำให้คุณภาพของชั้นเคลือบมีความแปรปรวนน้อยมาก ช่วยลดผลิตภัณฑ์ที่ชำรุดเสียหายอันเนื่องมาจากความแตกต่างในการทำงานด้วยคน และลดต้นทุนในการแก้ไขงานซ้ำ

สรุปได้ว่า การเคลือบด้วยไฟฟ้า (Electrophoretic coating) ได้รับการใช้งานอย่างแพร่หลายในอุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้าในบ้าน วัสดุก่อสร้าง อุปกรณ์ทางการแพทย์ ฯลฯ เนื่องจากมีประสิทธิภาพสูง เป็นมิตรต่อสิ่งแวดล้อม และคุณภาพสูง จึงกลายเป็นกระบวนการที่มีศักยภาพในการแข่งขันสูงในอุตสาหกรรมการเคลือบผิว

อุปกรณ์การเคลือบไฟฟ้าสถิตย์แบบกอนโดลาอัตโนมัติ IMLUCKY สำหรับเปลือกยานพาหนะ ระบบเคลือบผงโครงสร้างสแตนเลส

อุปกรณ์พ่นอัจฉริยะแบบจุด IMLUCKY สายการผลิตการพ่นผงแบบรางแขวน

IMLUCKY เครื่องพ่นสีอัตโนมัติกล่องสวิตช์โลหะเรียบ เครื่องพ่นสีอัตโนมัติแผงพลาสติก

IMLUCKY เครื่องรีไซเคิลผงอัตโนมัติสำหรับการพ่นพลาสติก การบำบัดก่อนพ่น กล่องพ่นอัตโนมัติ