Las válvulas industriales, tuberías y accesorios deben resistir la corrosión causada por diversos fluidos. Los recubrimientos tradicionales por inmersión ofrecen propiedades de sellado deficientes. El recubrimiento electrorresistente utiliza un campo eléctrico para impulsar las partículas de pigmento hacia las paredes internas y uniones de los accesorios, formando un recubrimiento denso que los aísla eficazmente de la corrosión por fluidos.

Libre de COV (compuestos orgánicos volátiles), cumple con los requisitos industriales de protección ambiental. El índice de reciclaje de residuos líquidos alcanza el 99,8 %, reduciendo los costos de materiales de consumo. La prueba de niebla salina puede durar hasta 800 horas, prolongando la vida útil de las válvulas y accesorios, reduciendo el riesgo de fugas relacionadas con la corrosión en la producción industrial y garantizando una producción segura y estable.

Detalles del Producto

1. proceso de recubrimiento

El recubrimiento electrorretico es un proceso de recubrimiento que utiliza un campo eléctrico aplicado para dirigir la migración de partículas de pigmento y resina suspendidas en un fluido electrorretico y depositarlas sobre la superficie de la pieza de trabajo. En comparación con métodos tradicionales de recubrimiento por pulverización, como la pintura y la inmersión, ofrece una adherencia más fuerte, es más respetuoso con el medio ambiente y proporciona una mayor resistencia a la corrosión.

2. principio

En primer lugar, el proceso de recubrimiento electrolítico implica reacciones físicas y químicas que resultan en una adherencia más fuerte. Además, los fluidos electrolíticos a base de agua no contienen compuestos orgánicos volátiles (COV) y el agua residual puede reciclarse después de su tratamiento. Esto no solo reduce los costos ambientales para las empresas, sino que también disminuye los costos del agua y del recubrimiento, logrando así dos objetivos con una sola acción. El recubrimiento electrolítico forma una película continua que aísla eficazmente el agua, el oxígeno y los medios corrosivos. Puede soportar pruebas de niebla salina durante cientos de horas, superando a los recubrimientos tradicionales por pulverización y ofreciendo una mayor resistencia a la corrosión.

3. Ventajas

Debido a su alta eficiencia y respeto al medio ambiente, el recubrimiento electrolítico se ha utilizado ampliamente en los sectores automotriz, de electrodomésticos, construcción, dispositivos médicos y otros campos, convirtiéndose en una opción muy competitiva dentro de los recubrimientos industriales.

Pretratamiento (Núcleo: Eliminación de impurezas y activación de superficie)

El pretratamiento impacta directamente en la adherencia y resistencia a la corrosión del recubrimiento electrolítico y es un paso crítico:

1. Pre-limpieza

- Eliminar aceite (como aceite de máquina, aceite anticorrosivo), óxido, escamas, polvo y otras contaminaciones de la superficie de la pieza de trabajo.

- Métodos: Limpieza manual (para piezas pequeñas), lavado con chorro de agua a alta presión, granallado/arenado (para óxido o escamas gruesos).

2. Desengrase

- Utilizar una solución alcalina (como hidróxido de sodio, carbonato de sodio) o un desengrasante especializado mediante inmersión, rociado o limpieza ultrasónica para eliminar completamente los contaminantes grasos.

- Finalidad: Evitar que los contaminantes grasos interfieran en la formación posterior de la capa de fosfato y en la adherencia del recubrimiento electrolítico.

3. Aclarado con agua

- Enjuagar con agua corriente cualquier desengrasante restante en la superficie de la pieza de trabajo para evitar que residuos ácidos o alcalinos afecten a los procesos posteriores.

- Generalmente se realiza en uno o dos pasos para asegurar que no haya presencia de agente desengrasante residual.

4. Eliminación de óxido (para piezas con óxido)

- Remojar o rociar con una solución ácida (como ácido clorhídrico o ácido sulfúrico) para disolver el óxido.

- Controlar el tiempo para evitar una corrosión excesiva del sustrato de la pieza.

5. Acondicionamiento de superficie

- Tratar la superficie de la pieza con una solución débilmente ácida o coloidal (como una sal de titanio) para hacer la capa de fosfato posterior más fina y uniforme.

- Principalmente para piezas de acero, este tratamiento mejora la calidad del recubrimiento de fosfato.

6. Fosfatado

- Sumergir la pieza en una solución de fosfatado (que contiene fosfatos como zinc, manganeso y hierro), formando una capa uniforme de fosfato (con un espesor típico de 1-5 μm) en la superficie.

- Función: Mejora la adherencia entre la pieza y el recubrimiento electrorresistente y aumenta la resistencia a la corrosión.

7. Enjuague con agua pura

- Enjuague con agua desionizada o purificada para eliminar los agentes de fosfatado y otras impurezas residuales, evitando cualquier impacto en la estabilidad de la solución electroforética.

- Normalmente se realizan dos o tres capas, siendo la última la que garantiza que la conductividad superficial de la pieza sea ≤50μS/cm.

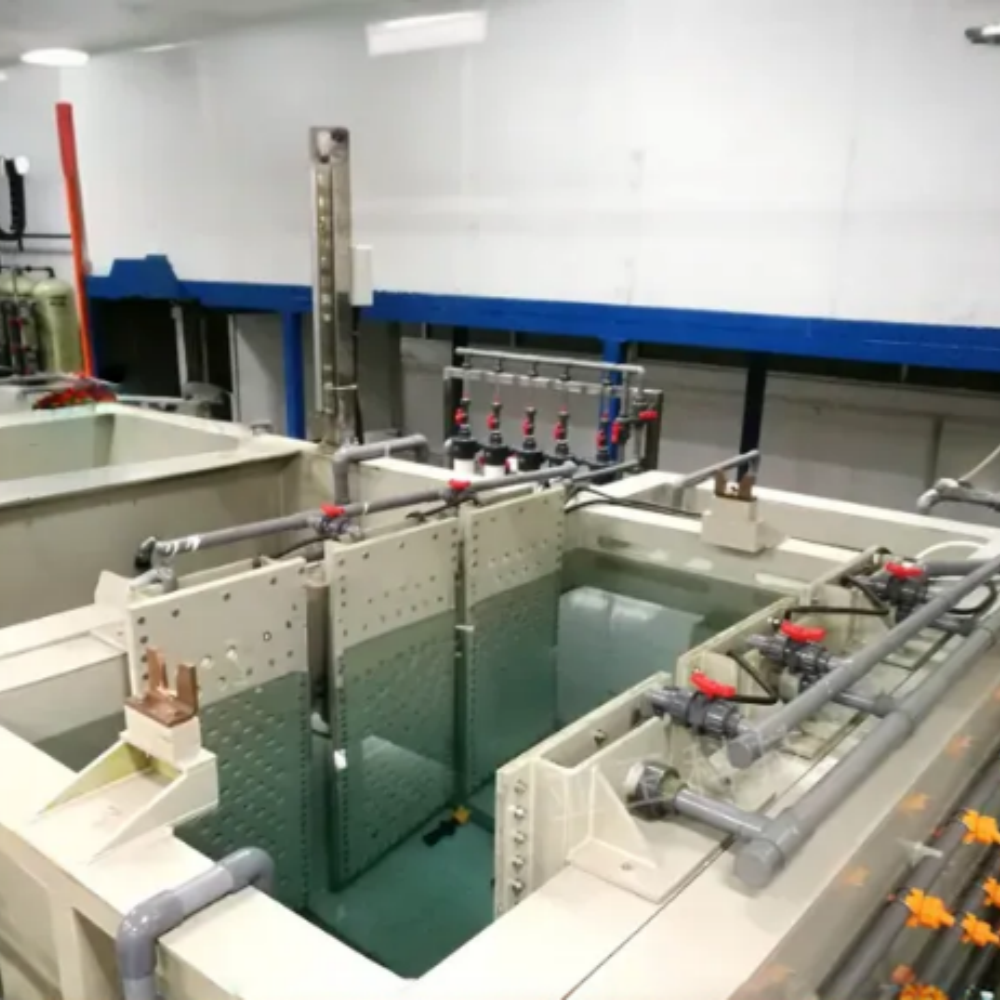

II. Recubrimiento electroforético (Núcleo: Depósito de recubrimiento bajo campo eléctrico)

1. Colocación de la pieza

- Tras el pretratamiento, cuelgue la pieza en un portador especial para garantizar una buena conductividad e introdúzcala en la cuba electroforética (que contiene una solución acuosa de pintura electroforética con resina, pigmento, aditivos, etc., con pH y contenido de sólidos ajustados).

2. Electroforesis

- Conecte la pieza a un electrodo (la pieza actúa como cátodo en electroforesis catódica y como ánodo en electroforesis anódica), y la cuba o una placa especial al electrodo opuesto. Aplique una tensión continua (habitualmente entre 50 y 300 V).

- Bajo la influencia del campo eléctrico, las partículas de pintura cargadas en la cuba de electroforesis migran hacia la pieza de trabajo. Al llegar a la superficie, la carga se neutraliza y se deposita, formando una película húmeda.

- Parámetros de control: voltaje, tiempo de electroforesis (generalmente 1-5 minutos) y temperatura de la cuba de pintura (20-30°C) para garantizar un espesor uniforme de película (generalmente 10-30μm). 3. Retirada de la pieza

- Tras apagar la corriente, la pieza se retira de la cuba de recubrimiento electroforético. En la superficie queda recubrimiento húmedo sin curar y pintura residual.

III. Postprocesamiento (Núcleo: Curado del recubrimiento y mejora del desempeño)

1. Lavado con ultrafiltración (Lavado UF)

- La superficie de la pieza se enjuaga con el líquido de recubrimiento electroforético (libre de impurezas y con baja concentración de soluto) filtrado a través de un dispositivo de ultrafiltración. Este enjuague recupera la pintura residual (aumentando el aprovechamiento del recubrimiento) y reduce la carga de los lavados posteriores con agua pura.

- Normalmente se utilizan una o dos capas para eliminar la mayor parte de la pintura suelta.

2. Lavado con Agua Pura

- Enjuagar con agua desionizada para eliminar completamente la pintura y la sal residuales de la superficie de la pieza, evitando defectos como cráteres y agujeros de alfiler después del secado.

3. Secado y Curado

- La pieza se coloca en un horno de secado y se hornea a alta temperatura (normalmente 160-180°C para recubrimiento electrorresistente catódico, ligeramente inferior para recubrimiento electrorresistente anódico) durante 20-30 minutos.

- La humedad en el recubrimiento húmedo se evapora, y la resina experimenta una reacción de reticulación (reacción química), formando un recubrimiento denso, duro y curado.

4. Enfriamiento e Inspección

- Tras salir del horno, la pieza se enfría naturalmente o mediante enfriamiento forzado. Luego se inspecciona el espesor del recubrimiento, la adherencia y la apariencia (en busca de agujeros de alfiler, burbujas y goteos, entre otros). Solo las piezas calificadas pasan al siguiente paso (como ensamblaje o aplicación de capa superior).

Todo el proceso es altamente automatizado (por ejemplo, parámetros del baño, temperatura y tiempo), con cada paso integrado de manera fluida, logrando finalmente resultados de recubrimiento eficientes y de alta calidad. Este proceso es ampliamente utilizado en las industrias automotriz, de electrodomésticos y de componentes metálicos.

El recubrimiento electrolítico es un proceso de recubrimiento que utiliza un campo eléctrico aplicado para provocar que partículas de pigmento y resina suspendidas en un fluido electrolítico migren y se depositen en la superficie de la pieza a tratar. En comparación con métodos tradicionales de recubrimiento (como la pintura en spray y la inmersión), ofrece las siguientes ventajas significativas:

1. Excelente uniformidad y adherencia del recubrimiento

Alta uniformidad: Durante el proceso de recubrimiento electrolítico, el campo eléctrico permite que las partículas de pintura penetren en características estructurales complejas, como grietas, ranuras y agujeros ciegos en la pieza, logrando un recubrimiento completo y sin interrupciones. Esto evita los problemas de esquinas expuestas y espesor desigual del recubrimiento asociados a los métodos tradicionales de pulverización, lo que lo hace especialmente adecuado para piezas con formas complejas (como componentes automotrices y artículos de ferretería).

-Fuerte adherencia: El recubrimiento se adhiere firmemente a la superficie de la pieza, superando ampliamente en indicadores de adherencia (como la prueba de cuadrícula) a los recubrimientos tradicionales. Es menos propenso a descamarse o pelarse, mejorando significativamente la resistencia a la corrosión y la vida útil de la pieza.

2. Alto rendimiento de pintura y respeto ambiental

Tasa de utilización superior al 95%: Las partículas de pintura en el fluido electroforético se depositan de manera dirigida mediante un campo eléctrico, y la pintura no depositada puede reciclarse, lo que prácticamente no genera residuos. En contraste, la aplicación tradicional por pulverización solo alcanza una tasa de utilización del 30% al 50%, con una cantidad significativa de pintura que se descarga en los gases de escape o en aguas residuales.

Ventajas ambientales significativas: Durante el proceso de recubrimiento electroforético, la volatilización del disolvente es extremadamente baja (los fluidos electroforéticos a base de agua no contienen compuestos orgánicos volátiles (COV)), lo que reduce la contaminación del aire. El agua residual puede reciclarse después de su tratamiento, cumpliendo con las normativas ambientales y reduciendo los costos empresariales de tratamiento ambiental.

3. Alta eficiencia de producción, adecuada para producción a gran escala

Alto grado de automatización: El recubrimiento electrolítico permite líneas de producción totalmente automatizadas, requiriendo una intervención humana mínima durante todo el proceso, desde el pretratamiento de las piezas, electrolisis, limpieza hasta el secado. Este proceso es estable y eficiente.

Velocidad rápida de recubrimiento: Los lotes individuales se recubren rápidamente (generalmente varios minutos hasta diez minutos), y es posible la producción continua, haciéndolo adecuado para recubrir grandes cantidades de piezas y aumentando significativamente la capacidad productiva del negocio.

4. Rendimiento Completo del Recubrimiento, Protección Destacada

Alta Resistencia a la Corrosión: Los recubrimientos electrolíticos (especialmente los recubrimientos catódicos) forman una película continua que aísla eficazmente el agua, oxígeno y medios corrosivos. Pueden soportar pruebas de niebla salina durante cientos de horas (por ejemplo, los recubrimientos electrolíticos en carrocerías de automóviles suelen superar las 1.000 horas en pruebas de niebla salina), superando ampliamente a los recubrimientos tradicionales por pulverización.

Excelentes propiedades físicas y químicas: El recubrimiento es duro, resistente al impacto y a la abrasión, con excelente resistencia climática y propiedades decorativas. Puede utilizarse directamente como imprimación o combinarse con una capa superior para mejorar el efecto general del recubrimiento.

5. Costos controlables, altos beneficios generales

Bajos costos a largo plazo: Aunque el equipo de electrodeposición requiere una alta inversión inicial, su alto índice de utilización de pintura, bajo consumo energético (en comparación con el secado tradicional a alta temperatura) y los reducidos costos de mano de obra hacen que el costo total sea significativamente menor que el de los recubrimientos tradicionales a largo plazo.

Excelente estabilidad de calidad: El proceso de electrodeposición se controla con precisión mediante parámetros (como voltaje, temperatura y tiempo), lo que resulta en fluctuaciones mínimas en la calidad del recubrimiento. Esto reduce los productos defectuosos causados por variaciones en la operación manual y disminuye los costos de retoques.

En resumen, el recubrimiento electrolítico ha sido ampliamente utilizado en los campos de los automóviles, electrodomésticos, materiales de construcción, dispositivos médicos, etc., debido a su alta eficiencia, protección ambiental y alta calidad, convirtiéndose en una opción de proceso altamente competitiva en el recubrimiento industrial.