Teollisuusventtiilien, putkien ja liitännöiden on kestettävä erilaisten nesteiden aiheuttamaa korroosiota. Perinteiset upotuspinnat eivät tarjoa hyvää tiivistystä. Elektroforeettinen pinnoitus käyttää sähkökenttää pakottaen pigmenttihiukkaset liitännöiden sisäseiniin ja liitoksiin, muodostaen tiheän pinnoitteen, joka eristää ne tehokkaasti nestekorroosiolta.

Ei VOC-päästöjä, vastaa teollisuuden ympäristönsuojelumääräyksiä. Jäteliuoksen kierrätysaste on 99,8 %, mikä vähentää kulutusmateriaalien kustannuksia. Suolan kastetestissä kesto on jopa 800 tuntia, mikä pidentää venttiilien ja liitännöiden käyttöikää, vähentää korroosion aiheuttamien vuotojen riskiä teollisessa tuotannossa ja varmistaa turvallisen ja stabiilin tuotannon.

TUOTEN YKSITYISKOHDET

1. Pinnoitusprosessi

Sähkökemiallinen pinnoitus on pinnoitusmenetelmä, jossa käytetään sähkökenttää ohjatakseen pigmentti- ja harjakkeiden partikkeleita, jotka ovat kolloidissa sähkökemiallisessa nesteessä, ja asettamaan ne työkappaleen pinnalle. Perinteisiin ruiskupinnoitusmenetelmiin, kuten maalaamiseen ja upotuspinnoitukseen verrattuna sähkökemiallinen pinnoitus tarjoaa vahvemman tartunnan, on ympäristöystävällisempi ja tarjoaa parantunutta korroosionkestävyyttä.

2. Periaate

Ensinnäkin, sähkökemiallisessa pinnoituskäsittelyssä tapahtuu sekä fysikaalisia että kemiallisia reaktioita, mikä johtaa parempaan tarttuvuuteen. Lisäksi vesiliukoisten sähkökemiallisten nesteiden ei sisällä haihtuvia orgaanisia yhdisteitä (VOC), ja käytetty vesi voidaan kierrättää käsittelyn jälkeen. Tämä ei ainoastaan vähennä yritysten ympäristönhoidon kustannuksia, vaan myös vähentää veden ja pinnoitemateriaalin kustannuksia – tappaa kaksi kärpästä yhdellä iskulla. Sähkökemiallinen pinnoite muodostaa jatkuvan kalvon, joka eristää tehokkaasti veden, hapen ja syövyttävät aineet. Se kestää suolanäytetestejä satoja tunteja, mikä ylittää perinteisen spraypinnoitteen ja tarjoaa vieläkin paremman korroosionsuojan.

3. Edut

Korkean tehokkuutensa ja ympäristöystävällisyytensä vuoksi sähkökemiallista pinnoitetta on laajasti käytetty auto-, kodinkone-, rakennusmateriaali-, lääkintälaite- ja muilla teollisuuden aloilla, ja siitä on tullut erittäin kilpailukelpoinen vaihtoehto teollisuuden pinnoitteissa.

Esikäsittely (Ydin: Epäpuhtauksien poisto ja pinnan aktivointi)

Esikäsittely vaikuttaa suoraan sähköforeettisen pinnoitteen tarttumiseen ja korroosionkestävyyteen ja se on kriittinen vaihe:

1. Esipesu

- Poista öljy (esim. koneistusöljy, ruosteenestoöljy), ruostetta, hilseilyä, pölyä ja muuta likaa työkappaleen pinnasta.

- Menetelmät: Manuaalinen pyyhkiminen (pieniin osiin), korkeapaineinen vesisuihkupesu, liekitys/kiillotys (paksumman ruosteen tai hilseilyn poistoon).

2. Rasvanpoisto

- Käytä emäksistä liuosta (esim. natriumhydroksidi, natriakarbonaatti) tai erityistä rasvanpoistajaa liotuksella, suihkuttamisella tai ultraäänipesulla poistaaksesi tehokkaasti öljylikaa.

- Tarkoitus: Estää öljylikojen vaikuttamista seuraavan fosfaattikalvon muodostumiseen ja sähköforeettisen pinnoitteen tarttumiseen.

3. Vesipesu

- Huijaa työkappaleen pinnalta jäljelle jäänyt rasvanpoistaja käyttäen virtaavaa vettä, jotta estetään happojen ja emästen jäännösten vaikutus seuraaviin prosessointivaiheisiin.

- Tämä tehdään yleensä yhdellä tai kahdella vaiheella varmistaakseen, ettei rasvanpoistajan jäännöksiä ole jäljellä.

4. Ruosteen poisto (ruostuneista kappaleista)

- Kastetaan tai suihkutetaan happamalla liuoksella (kuten suolahapon tai rikkihapon) liottamalla ruoste pois.

- Valvotaan aikaa, jotta kappaleen pohja ei liota liikaa.

5. Pinnan esikäsittely

- Kappaleen pintaa käsitellään heikolla hapolla tai kolloidiliuoksella (kuten titaanisuolalla), jotta seuraava fosfaattikerros olisi hienojakoisempi ja tasaisempi.

- Pääasiassa teräskomponentteihin tarkoitettu käsitely parantaa fosfaattipinnoituksen laatua.

6. Fosfatointi

- Upotetaan kappale fosfatointiliuokseen (joka sisältää fosfaatteja, kuten sinkkiä, mangaania ja rautaa), jolloin pinnalle muodostuu tasainen fosfaattikerros (yleensä 1–5 μm paksuinen).

- Toiminto: Parantaa kappaleen ja sähköforeesi-pinnoitteen välistä tarttuvuutta sekä korroosionkestävyyttä.

7. Puhdasta vettä huuhteluun

- Huuhtele deionoidulla tai puhdistetulla vedellä poistaaksesi jäljelle jääneet fosfatointiaineet ja epäpuhtaudet estämään vaikutusta sähkökemiallisen liuoksen vakavuuteen.

- Tyypillisesti kaksi tai kolme pinnoitetta tehdään, joista viimeinen varmistaa että kappaleen pinnan johtavuus on ≤50μS/cm.

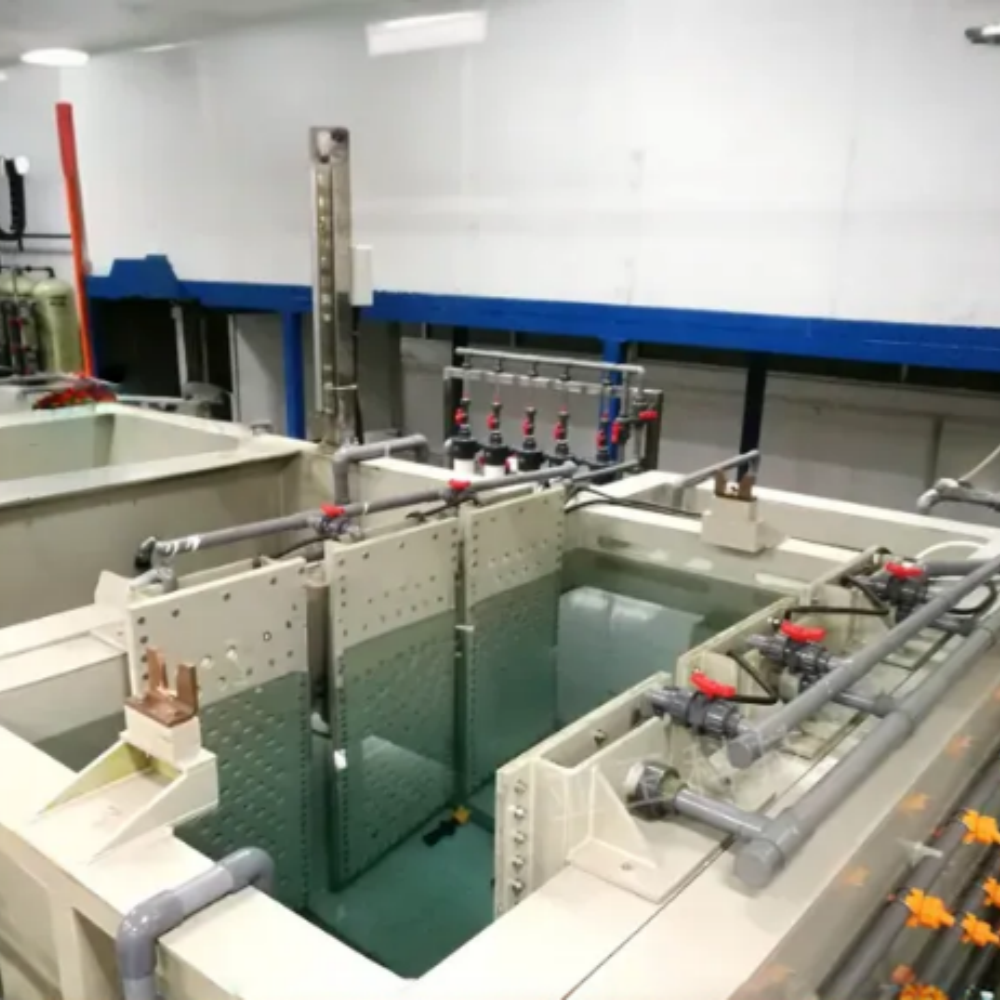

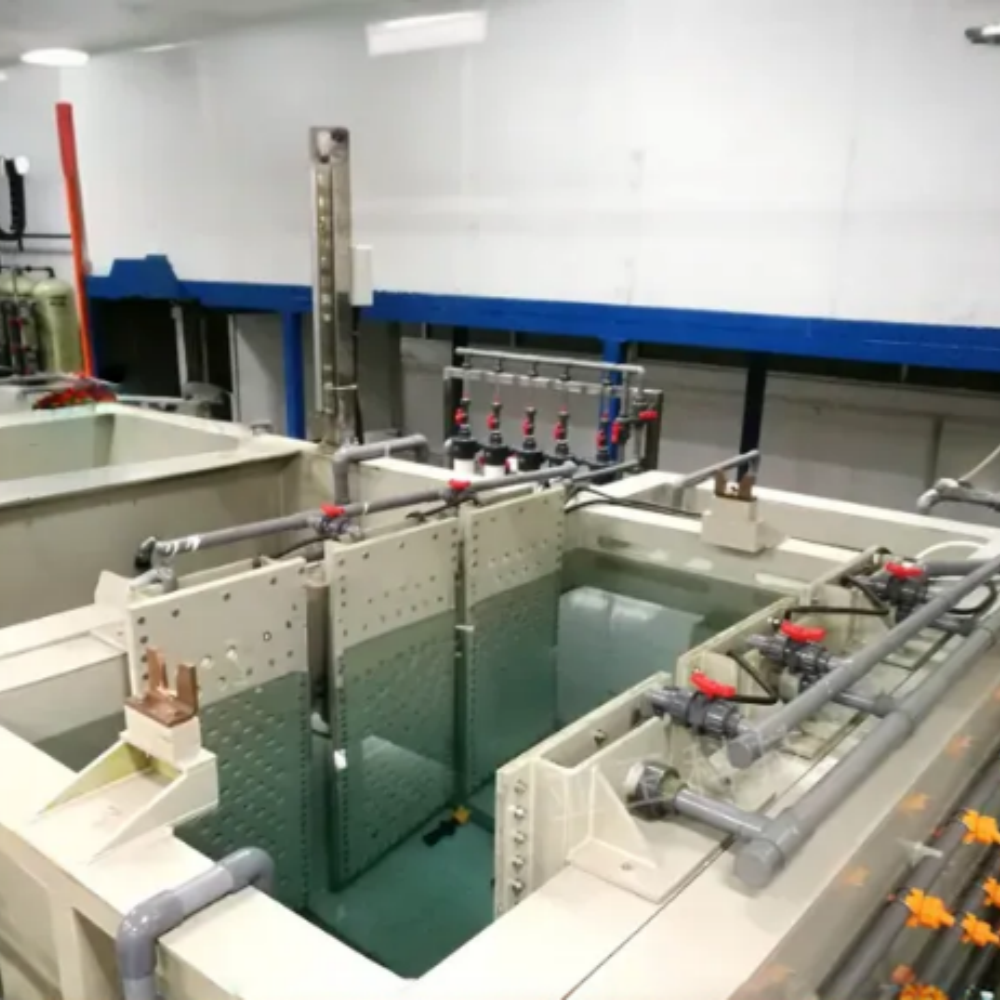

II. Sähkökemiallinen pinnoitus (Ydin: Pinnoitteen muodostuminen sähkökentässä)

1. Kappaleen asettaminen

- Esikäsittelyn jälkeen ripusta kappale erityiseen ripustimeen varmistaaksesi hyvän sähkönjohtavuuden ja upota se sähkökemialliseen vanaan (joka sisältää vesiliukoisia sähkökemiallisia maaleja, harjua, lisäaineita jne., joiden pH ja kiintoaineen määrä on säädetty).

2. Sähkökemia

- Yhdistä kappale elektrodiin (kappale toimii katodina katodisessa sähkökemiassa ja anodina anodisessa sähkökemiassa) ja vanaan tai erityislevyyn vastakkainen elektrodi. Käytä tasajännitettä (yleensä 50-300 V).

- Sähkökentän vaikutuksesta elektroforeesikylvyssä olevat varautuneet maalipartikkelit liikkuvat kohti työkappaletta. Pinnalle saapuessaan varaus neutraloituu ja partikkelit asettuvat pinnalle, muodostaen kostean kalvon.

- Ohjausparametrit: jännite, elektroforeesiaika (yleensä 1–5 minuuttia) ja maalikylvyn lämpötila (20–30 °C), jotta varmistetaan yhtenäinen kalvon paksuus (yleensä 10–30 μm). 3. Työkappaleen poisto

- Virran sammuttamisen jälkeen työkappale poistetaan elektroforeesimaalipesusta. Pinnalle jää kovettumaton kostea maalikerros ja jälkimaali.

III. Jälkikäsittely (Ydin: Maalin kovettaminen ja suorituskyvyn parantaminen)

1. Ultra suodatuspesu (UF-pesu)

- Työkappaleen pintaa huuhtellaan elektroforeesimaalilla (joka on epäpuhtauksien vapaata ja siinä on matala liuenneiden aineiden pitoisuus), joka on suodatettu ultra suodatuslaitteen kautta. Tällä huuhtelulla palautetaan jälkimaalia (lisätään maalin käyttöastetta) ja vähennetään seuraavan puhdistusveden huuhtelun tarvetta.

- Yleensä yksi tai kaksi pinnoitetta käytetään poistamaan suurin osa löysästuneesta maalista.

2. Puhdaspesu

- Huijaa deionoidulla vedellä poistaaksesi tehokkaasti jäljelle jäänyt maali ja suola työkappaleen pinnalta, estäämään kuivauksen jälkeisiä virheitä, kuten kraattereita ja neulansilmiöitä.

3. Kuivatus ja kovetus

- Työkappale sijoitetaan kuivausuuniin ja sitä kuumennetaan korkeassa lämpötilassa (yleensä 160–180 °C katodielektroforeettiselle pinnoitteelle, hieman alempaan anodielektroforeettiselle pinnoitteelle) 20–30 minuutin ajan.

- Kosteus kosteasta pinnoitteesta haihtuu, ja harja reagoi ristisilloittumisreaktion (kemiallinen reaktio) kautta muodostaen tiheän, kovan ja kovettuneen pinnoitteen.

4. Jähtyminen ja tarkistus

- Uunista poistumisen jälkeen työkappaletta jäähdytetään luonnollisesti tai pakotetusti. Tarkistetaan pinnoitteen paksuus, tartunta ja ulkonäkö (neulansilmiöiden, kuplien ja valumien varalta). Vain hyväksytyt osat siirtyvät seuraavaan vaiheeseen (esimerkiksi kokoonpano tai päällysteen levitys).

Koko prosessi on erittäin automatisoitu (esim. kylpyparametrit, lämpötila ja aika), ja jokainen vaihe on saumattomasti integroitu, mikä lopulta johtaa tehokkaisiin ja korkealaatuisiin pinnoitustuloksiin. Tätä prosessia käytetään laajasti autoteollisuudessa, kodinkoneiden ja metallituotteiden valmistuksessa.

Sähkökateisissa pinnoituksessa käytetään sähkökenttää saadakseen pigmentti- ja harjakkeita liikkumaan ja kerääntymään työkappaleen pinnalle sähkökateisen nesteen sisällä. Perinteisiin pinnoitemenetelmiin (kuten suihkupinnoitus ja upotuspinnoitus) verrattuna sillä on seuraavat merkittävät edut:

1. Erinomainen pinnoituksen yhtenäisyys ja tartunta

Korkea yhtenäisyys: Sähkökemiallisessa pinnoiteprosessissa sähkökenttä mahdollistaa maalipartikkelien tunkeutumisen monimukaisten rakenteellisten yksityiskohtien, kuten rakoihin, urien ja sokeisiin reikiin, mikä mahdollistaa kattavan, saumattoman pinnoitteen. Tämä estää ongelmat, kuten paljastuneet kulmat ja epätasainen pinnoitteen paksuus perinteisessä suihkemaalauksessa, mikä tekee siitä erityisen sopivan monimutkaisille muodoille (esimerkiksi autojen osille ja metalliosille).

-Vahva tartunta: Pinnoite tarttuu tiukasti kappaleen pintaan, ja tartuntailmaisimet (esimerkiksi ristileikkaustesti) ylittävät selvästi perinteisten pinnoitteiden arvot. Se on vähemmän altis ilmaviljalle ja irtoamiselle, mikä parantaa huomattavasti kappaleen korroosionkestoa ja käyttöikää.

2. Korkea maalihyötysuhde ja ympäristöystävällisyys

Käyttöaste ylittää 95 %: Maalipartikkelit sähkökentän vaikutuksesta laskeutuvat tavoitteellisesti elektroforeettiseen nesteeseen, ja laskesematon maali voidaan kierrättää, jolloin jätettä ei käytännössä synny. Perinteinen suihkemaalaus saavuttaa sen sijaan 30–50 %:n maalin käyttöasteen, jolloin merkittävä määrä maalia päätyy päästökaasuun tai jätevesiin.

Merkittävät ympäristöedut: Elektroforeettisen pinnoituksen aikana liuotinvapautuminen on erittäin vähäistä (vesipohjaisissa elektroforeettisissa nesteissä ei ole haihtuvia orgaanisia yhdisteitä (VOC)), mikä vähentää ilmansaastumista. Jätevesi voidaan kierrättää käsittelemisen jälkeen, mikä täyttää ympäristömääräykset ja vähentää yritysten ympäristönkäsittelykustannuksia.

3. Korkea tuotantotehokkuus, sopii suurten sarjojen tuotantoon

Korkea automaatiotaso: Sähkökemiallinen pinnoitus mahdollistaa täysin automatisoitujen tuotantolinjojen, jolloin tarvitaan vähän ihmisten väliintuloa koko prosessin aikana, työkappaleen esikäsittelyyn, sähkökemialliseen pinnoitukseen, puhdistukseen ja kuivaamiseen. Prosessi on stabiili ja tehokas.

Nopea pinnoitusnopeus: Yksittäiset erät pinnoitetaan nopeasti (yleensä muutamasta kymmeneen minuuttiin), ja jatkuvatoiminen valmistus on mahdollista, mikä sopii suurten määrien työkappaleiden pinnoittamiseen ja lisää huomattavasti yrityksen tuotantokapasiteettia.

4. Kattava pinnoiteominaisuudet, erinomainen suojaus

Hyvä korroosionkesto: Sähkökemialliset pinnoitteet (erityisesti katodiset sähkökemialliset pinnoitteet) muodostavat jatkuvan kalvon, joka eristää tehokkaasti veden, hapen ja syövyttävät aineet. Ne kestävät suolan sumutustestejä satoja tunteja (esimerkiksi autojen runkojen sähkökemialliset pinnoitteet ylittävät usein 1 000 tuntia suolan sumutustesteissä), mikä ylittää selvästi perinteiset spray-pinnoitteet.

Erinomaiset fysikaaliset ja kemialliset ominaisuudet: Pinta on kova, iskunkestävä ja kulumiskestävä, sillä on erinomainen säätövastus ja koristeelliset ominaisuudet. Sitä voidaan käyttää suoraan pohjamaalina tai yhdistettynä päällysmuoviin koko pinnoitteen vaikutuksen parantamiseksi.

5. Hallittavat kustannukset, korkea kokonaisedu

Matalat pitkän ajan kustannukset: Vaikka sähkökemiallisessa pinnoituksessa tarvitaan alkuinvestointi, sen korkea maalien käyttöaste, matala energian kulutus (perinteiseen korkean lämpötilan kuivaamiseen verrattuna) ja vähentyneet työvoimakustannukset tekevät kokonaiskustannuksista huomattavasti alhaisemmat kuin perinteisillä pinnoitteilla pitkällä aikavälillä.

Erinomainen laadun vakaus: Sähkökemiallinen prosessi hallitaan tarkasti parametrien avulla (kuten jännite, lämpötila ja aika), mikä johtaa minimaaliseen pinnoitelaadun vaihteluun. Tämä vähentää virheellisten tuotteiden määrää, johtuen manuaalisen toiminnan vaihtelusta, ja vähentää uudelleenteon kustannuksia.

Yhteenvetona voidaan todeta, että sähkökemiallinen pinnoitus on löytänyt laajaa käyttöä autoteollisuudessa, kodinkoneissa, rakennusmateriaaleissa, lääketieteellisissä laitteissa ym. sen korkean tehokkuuden, ympäristöystävällisyyden ja laadun vuoksi, mikä on tehnyt siitä teollisuuden pinnoiteteollisuudessa kilpailukykyisen valinnan.