Rivestimento Elettroforetico per Biciclette e Biciclette a Pedalata Assistita

I telai delle biciclette e le carrozzerie delle biciclette a pedalata assistita sono spesso esposti all'aperto e devono resistere alla pioggia e alla corrosione da raggi UV. Il film continuo formato dal rivestimento elettroforetico, attraverso una combinazione di migrazione fisica e reazione chimica, garantisce un'elevata adesione e resiste alla degradazione del rivestimento causata dai raggi UV.

La sua natura priva di VOC rispetta i requisiti ambientali per i prodotti ciclistici e il riciclo delle acque reflue riduce dell'80% i costi di rivestimento. Resiste a 650 ore di test con nebbia salina, prevenendo la ruggine su telai ed esterni. Inoltre, il rivestimento è leggero e non aumenta il peso del telaio, migliorando l'esperienza di guida, diventando così un processo preferito nel settore delle biciclette e delle e-bike.

Dettagli del prodotto

1.processo di rivestimento

La verniciatura elettroforetica è un processo di rivestimento che utilizza un campo elettrico applicato per dirigere la migrazione di pigmenti e particelle di resina sospese in un fluido elettroforetico, depositandole sulla superficie del pezzo in lavorazione. Rispetto ai metodi tradizionali di verniciatura, come la pitturazione o l'immersione, offre una maggiore adesione, è più rispettosa dell'ambiente e garantisce una maggiore resistenza alla corrosione.

2.pricipio

In primo luogo, il processo di verniciatura elettroforetica prevede sia reazioni fisiche che chimiche, con un miglioramento dell'adesione. Inoltre, i fluidi elettroforetici a base d'acqua non contengono composti organici volatili (COV) e le acque reflue possono essere riciclate dopo il trattamento. Questo non solo riduce i costi aziendali per il trattamento ambientale, ma abbassa anche i costi dell'acqua e della vernice, uccidendo due piccioni con una fava. La verniciatura elettroforetica forma un film continuo che isola efficacemente acqua, ossigeno e sostanze corrosive. Può resistere a test di nebbia salina per centinaia di ore, superando la tradizionale verniciatura a spruzzo e offrendo una maggiore resistenza alla corrosione.

3.Vantaggi

Grazie alla sua efficienza e al ridotto impatto ambientale, la verniciatura elettroforetica è stata ampiamente adottata nei settori automobilistico, elettrodomestico, edile, medico e in altri ambiti, diventando una soluzione molto competitiva tra le vernici industriali.

Pretreatment (Core: Rimozione delle impurità e attivazione della superficie)

Il pretrattamento influisce direttamente sull'adesione e sulla resistenza alla corrosione del rivestimento elettroforetico ed è una fase critica:

1. Pre-pulizia

- Rimuovere olio (ad esempio olio da taglio, olio anticorrosivo), ruggine, scaglie, polvere ed altri contaminanti dalla superficie del pezzo.

- Metodi: Pulizia manuale (per piccole parti), lavaggio con getto d'acqua ad alta pressione, sabbiatura/granigliatura (per ruggine o scaglie spesse).

2. Sgrassaggio

- Utilizzare una soluzione alcalina (ad esempio idrossido di sodio, carbonato di sodio) o uno sgrassatore specifico mediante immersione, spruzzatura o pulizia ad ultrasuoni per rimuovere completamente i contaminanti da olio.

- Obiettivo: Evitare che i contaminanti da olio interferiscano con la formazione successiva del film fosfatico e con l'adesione del rivestimento elettroforetico.

3. Risciacquo con acqua

- Risciacquare con acqua corrente eventuali residui di sgrassante ancora presenti sulla superficie del pezzo, per evitare che residui acidi o alcalini influenzino le fasi successive.

- Generalmente effettuato in una o due fasi per assicurare che non siano presenti residui di agente sgrassante.

4. Rimozione della ruggine (per pezzi arrugginiti)

- Immergere o spruzzare con una soluzione acida (come acido cloridrico o acido solforico) per sciogliere la ruggine.

- Controllare il tempo per evitare un'eccessiva corrosione del substrato del pezzo.

5. Condizionamento della superficie

- Trattare la superficie del pezzo con una soluzione debole di acido o colloidale (come un sale di titanio) per rendere il successivo film fosfatico più fine e uniforme.

- Principalmente per parti in acciaio, questo trattamento migliora la qualità del rivestimento fosfatico.

6. Fosfatatura

- Immergere il pezzo in una soluzione di fosfatatura (contenente fosfati come zinco, manganese e ferro), formando un film fosfatico uniforme (generalmente spesso 1-5 μm) sulla superficie.

- Funzione: Migliora l'adesione tra il pezzo e il rivestimento elettroforetico e aumenta la resistenza alla corrosione.

7. Risciacquo con acqua pura

- Risciacquare con acqua deionizzata o purificata per rimuovere agenti fosfatanti residui e impurità, evitando di compromettere la stabilità della soluzione elettroforetica.

- Solitamente vengono eseguite due o tre mani, con l'ultima mano che garantisce una conducibilità superficiale del pezzo ≤50μS/cm.

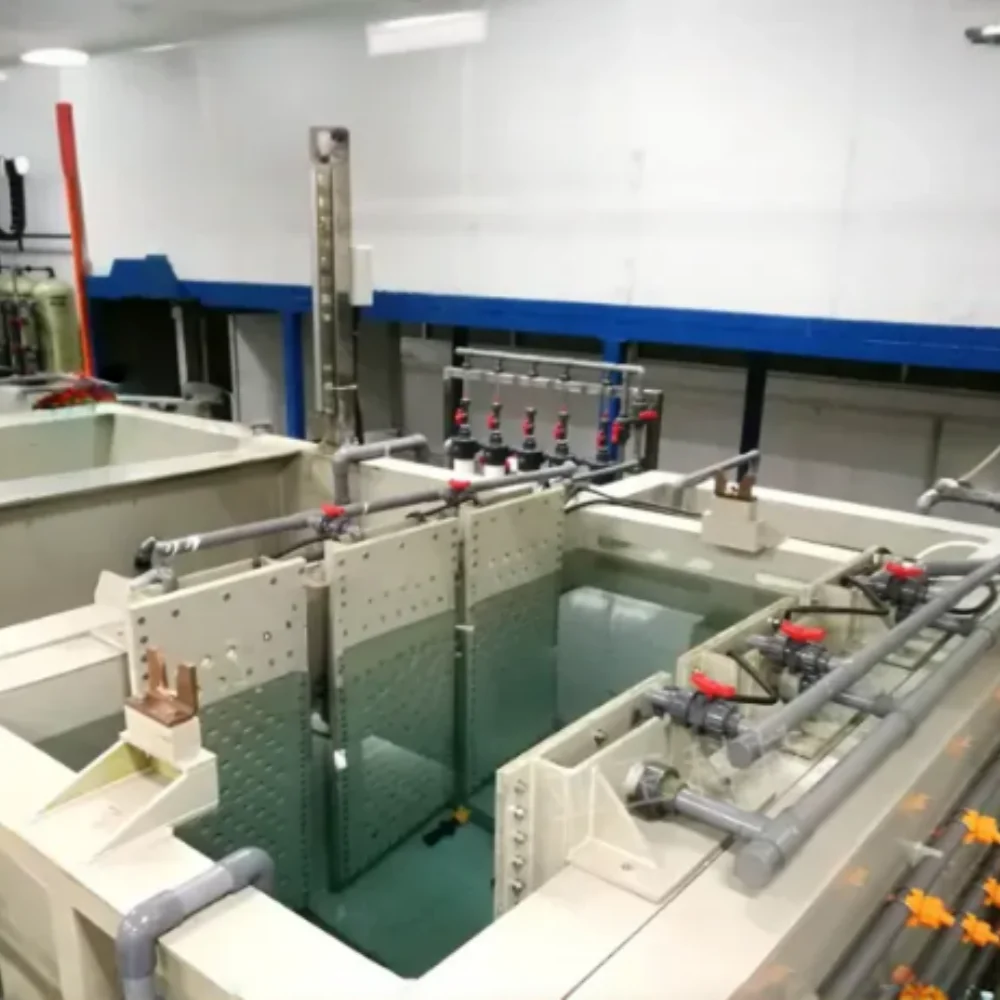

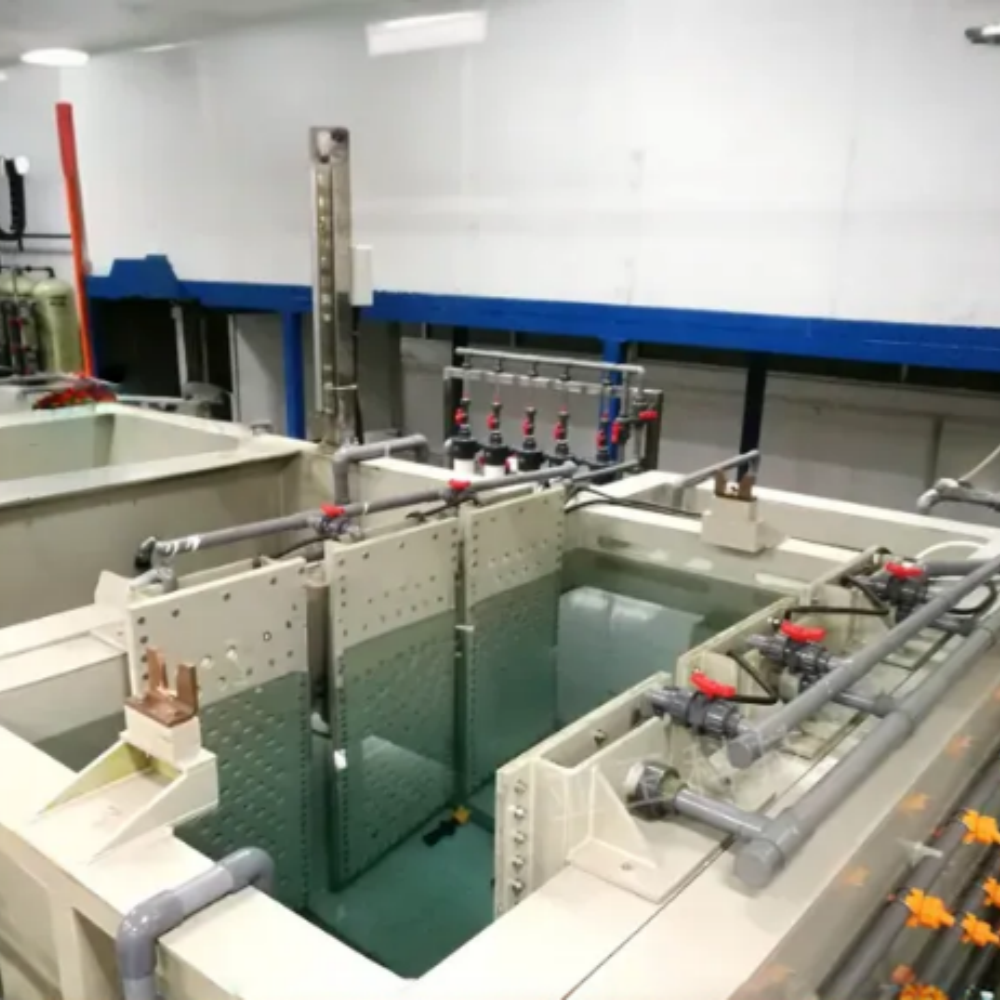

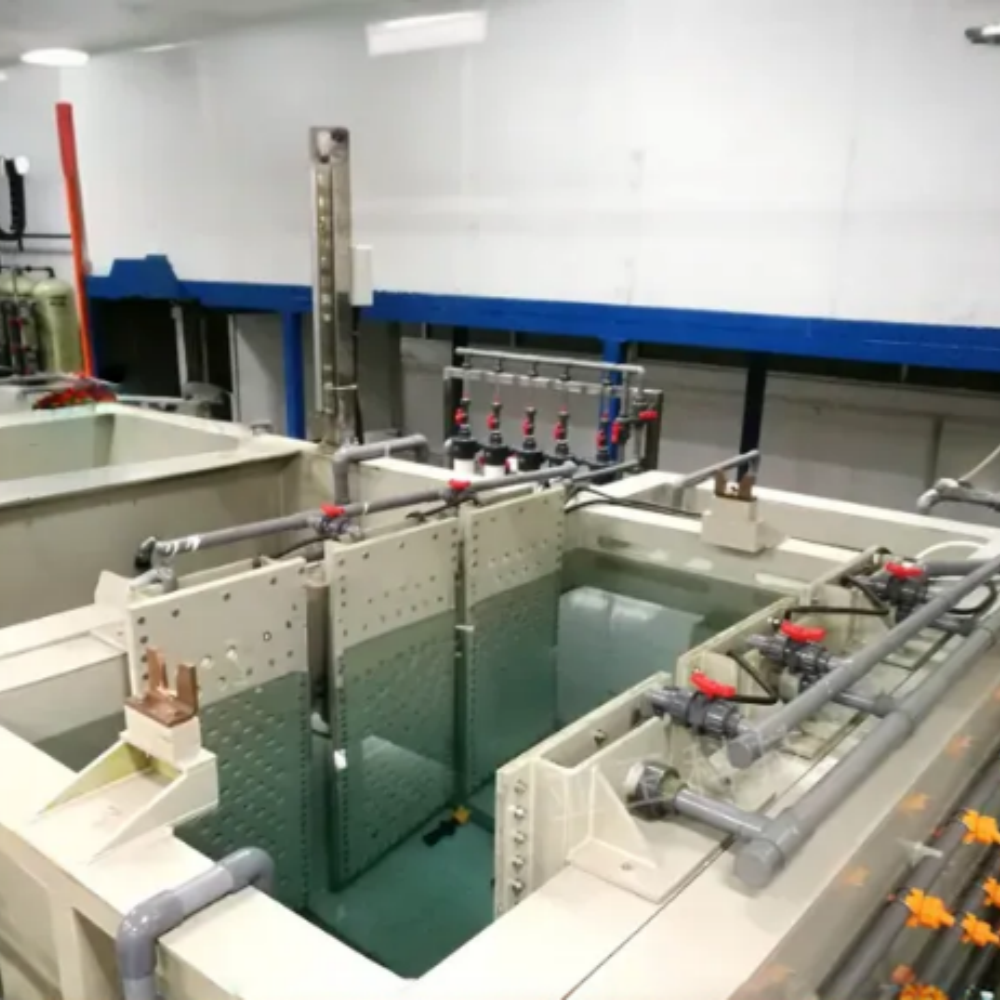

II. Rivestimento Elettroforetico (Nucleo: Deposizione del Rivestimento in Campo Elettrico)

1. Posizionamento del Pezzo

- Dopo il pretrattamento, appendere il pezzo su un supporto dedicato per assicurare una buona conducibilità ed immergerlo nella vasca elettroforetica (che contiene una soluzione acquosa di vernice elettroforetica a base di resina, pigmento, additivi, ecc., con pH e contenuto di solidi regolati).

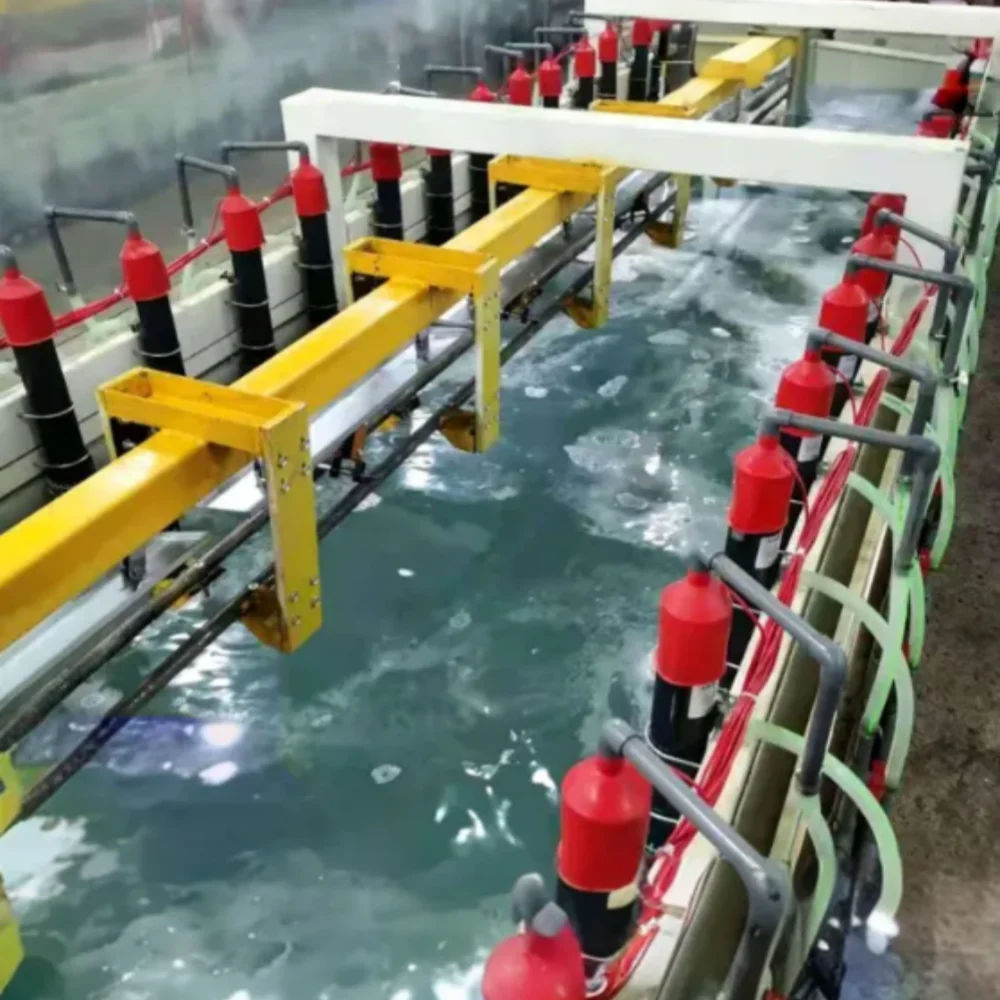

2. Elettroforesi

- Collegare il pezzo ad un elettrodo (il pezzo funge da catodo nell'elettroforesi catodica e da anodo nell'elettroforesi anodica), e la vasca o una piastra dedicata all'elettrodo opposto. Applicare una tensione continua (generalmente 50-300V).

- Sotto l'influenza del campo elettrico, le particelle di vernice cariche nella vasca elettroforetica migrano verso il pezzo in lavorazione. Una volta raggiunta la superficie, la carica viene neutralizzata e depositata, formando un film umido.

- Parametri di controllo: tensione, tempo di elettroforesi (generalmente 1-5 minuti) e temperatura della vasca di verniciatura (20-30°C) per garantire uno spessore uniforme del film (generalmente 10-30μm). 3. Rimozione del pezzo

- Dopo lo spegnimento dell'alimentazione, il pezzo viene rimosso dalla vasca di rivestimento elettroforetico. Sulla superficie rimane un rivestimento umido non indurito e vernice residua.

III. Post-trattamento (Fase principale: Indurimento del rivestimento e miglioramento delle prestazioni)

1. Lavaggio con ultrafiltrato (UF Wash)

- La superficie del pezzo viene risciacquata con il liquido di rivestimento elettroforetico (privo di impurità e con bassa concentrazione di soluti) filtrato attraverso un dispositivo di ultrafiltrazione. Questo risciacquo recupera la vernice residua (aumentando l'utilizzo del rivestimento) e riduce il carico dei successivi lavaggi con acqua pura.

- Normalmente vengono utilizzati uno o due strati per rimuovere la maggior parte della vernice allentata.

2. Lavaggio con Acqua Pura

- Risciacquare con acqua deionizzata per rimuovere completamente la vernice residua e il sale dalla superficie del pezzo, prevenendo difetti come crateri e pinholes dopo l'asciugatura.

3. Asciugatura e Indurimento

- Il pezzo viene posizionato in un forno di asciugatura e cotto ad alta temperatura (generalmente 160-180°C per la verniciatura elettroforetica catodica, leggermente inferiore per quella anodica) per 20-30 minuti.

- L'umidità nel rivestimento umido evapora, e la resina subisce una reazione di reticolazione (reazione chimica), formando un rivestimento denso, duro e indurito.

4. Raffreddamento e Ispezione

- Dopo essere uscito dal forno, il pezzo si raffredda naturalmente o forzatamente. Si ispeziona quindi lo spessore del rivestimento, l'adesione e l'aspetto (per verificare la presenza di pinholes, bolle e colature, ecc.). Solo i pezzi conformi proseguono al passo successivo (come assemblaggio o applicazione del rivestimento finale).

L'intero processo è altamente automatizzato (ad esempio, parametri del bagno, temperatura e tempo), con ogni passaggio integrato in modo perfetto, ottenendo alla fine risultati di rivestimento efficienti e di alta qualità. Questo processo è ampiamente utilizzato nei settori automobilistico, degli elettrodomestici e dell'hardware.

La verniciatura elettroforetica è un processo di rivestimento che utilizza un campo elettrico applicato per far migrare e depositare sulla superficie del pezzo le particelle di pigmento e resina sospese in un fluido elettroforetico. Rispetto ai metodi tradizionali di rivestimento (come la verniciatura a spruzzo e l'immersione), offre i seguenti vantaggi significativi:

1. Eccellente uniformità e adesione del rivestimento

Alta uniformità: Durante il processo di verniciatura elettroforetica, il campo elettrico permette alle particelle di vernice di penetrare in caratteristiche strutturali complesse come fessure, scanalature e fori ciechi del pezzo, ottenendo una copertura completa e senza interruzioni. Questo evita i problemi di angoli esposti e di spessore irregolare della vernice associati alla verniciatura tradizionale a spruzzo, rendendola particolarmente adatta per pezzi con forme complesse (come componenti automobilistici e ferramenta).

-Elevata adesione: La vernice aderisce strettamente alla superficie del pezzo, con parametri di adesione (come il test a croce) molto superiori a quelli delle vernici tradizionali. È meno soggetta a scrostamenti e distacchi, migliorando significativamente la resistenza alla corrosione e la durata del pezzo.

2. Elevato rendimento della vernice e rispetto dell'ambiente

Tasso di utilizzo superiore al 95%: Le particelle di vernice nel fluido elettroforetico vengono depositate in modo mirato attraverso un campo elettrico e la vernice non depositata può essere riciclata, generando praticamente nessuno spreco. La verniciatura tradizionale a spruzzo, al contrario, raggiunge solo un tasso di utilizzo della vernice del 30%-50%, con una quantità significativa di vernice scaricata nell'aria o nelle acque reflue.

Significativi vantaggi ambientali: Durante il processo di verniciatura elettroforetica, la volatilizzazione del solvente è estremamente ridotta (i fluidi elettroforetici a base d'acqua non contengono composti organici volatili (VOC)), riducendo l'inquinamento atmosferico. Le acque reflue possono essere riciclate dopo il trattamento, rispettando le normative ambientali e riducendo i costi aziendali per il trattamento ambientale.

3. Elevata efficienza produttiva, adatta alla produzione su larga scala

Elevato grado di automazione: La verniciatura elettroforetica consente linee di produzione completamente automatizzate, richiedendo un minimo intervento umano durante l'intero processo, dal pretrattamento del pezzo, elettroforesi, lavaggio, fino alla asciugatura. Questo processo è stabile ed efficiente.

Velocità di rivestimento rapida: Singoli lotti vengono rapidamente rivestiti (tipicamente da diversi a dieci minuti), ed è possibile la produzione continua, rendendola adatta per rivestire grandi quantità di pezzi e aumentando significativamente la capacità produttiva aziendale.

4. Prestazioni Complete di Rivestimento, Protezione Eccezionale

Elevata Resistenza alla Corrosione: I rivestimenti elettroforetici (specialmente i rivestimenti catodici elettroforetici) formano un film continuo che isola efficacemente acqua, ossigeno e sostanze corrosive. Possono resistere a test di nebbia salina per centinaia di ore (ad esempio, i rivestimenti elettroforetici sui corpi automobilistici superano spesso le 1.000 ore nei test di nebbia salina), superando di gran lunga i tradizionali rivestimenti a spruzzo.

Eccellenti proprietà fisiche e chimiche: Il rivestimento è duro, resistente agli urti e all'abrasione, con ottime proprietà di resistenza atmosferica e decoratività. Può essere utilizzato direttamente come primer o abbinato a una finitura per migliorare l'effetto complessivo del rivestimento.

5. Costi controllabili, elevati benefici complessivi

Bassi costi a lungo termine: Sebbene l'attrezzatura elettroforetica richieda un investimento iniziale elevato, il suo alto tasso di utilizzo della vernice, il basso consumo energetico (rispetto alla tradizionale essiccazione ad alta temperatura) e i ridotti costi di manodopera fanno sì che il costo complessivo sia significativamente inferiore rispetto ai rivestimenti tradizionali nel lungo periodo.

Eccellente stabilità qualitativa: Il processo elettroforetico è controllato con precisione attraverso parametri (come tensione, temperatura e tempo), determinando fluttuazioni minime nella qualità del rivestimento. Questo riduce i prodotti difettosi causati dalla variabilità dell'operazione manuale e abbassa i costi di ritocco.

In sintesi, la verniciatura elettroforetica è stata ampiamente utilizzata nei settori automobilistico, elettrodomestico, edile, dei dispositivi medici, ecc., grazie alla sua efficienza, rispetto ambientale e alta qualità, diventando una scelta di processo altamente competitiva nel settore della verniciatura industriale.