Die IMLUCKY Automatische Gantry-Hängeproduktionslinie ist speziell für die Oberflächenbehandlung von Schalttafeln mit dem Einsatz fortschrittlicher Elektrophorsetechnologie konzipiert. Diese innovativste Anlage gewährleistet präzise und gleichmäßige Beschichtungen, die die Haltbarkeit erhöhen und eine hervorragende Korrosionsbeständigkeit bieten. Das Gantry-Hängesystem ermöglicht eine effiziente Bearbeitung und Verarbeitung der Tafeln, optimiert den Produktionsablauf und minimiert manuelle Eingriffe. Ideal für Hersteller, die auf hochwertige Beschichtungen Wert legen, vereint diese automatisierte Linie Zuverlässigkeit und Effizienz und liefert konsistente Ergebnisse, während sie Betriebskosten senkt. Perfekt für Branchen, die Exzellenz in Elektrophorsetzanwendungen verlangen.

Elektrophoretische Beschichtung von Fahrrädern und E-Bikes

Fahrrahmen und E-Bike-Außenteile sind häufig Regen und UV-Bestrahlung ausgesetzt und müssen korrosionsbeständig sein. Der durch elektrophoretische Beschichtung gebildete kontinuierliche Film, erzeugt durch eine Kombination aus physikalischer Migration und chemischer Reaktion, bietet eine starke Haftung und widersteht UV-bedingten Beschichtungsabbau.

Die VOC-freie Natur erfüllt umwelttechnische Anforderungen für Fahrradprodukte, und die Abwasserrecycling senkt die Beschichtungskosten um 80 %. Die Beschichtung ist beständig gegen 650 Stunden Salzsprühnebel und verhindert Rost auf Rahmen und Außenflächen. Zudem ist die Beschichtung leicht und erhöht das Gewicht des Rahmens nicht, wodurch das Fahrerlebnis verbessert wird. Damit ist sie ein bevorzugtes Verfahren in der Fahrrad- und E-Bike-Industrie.

1.Beschichtungsprozess

Elektrophoretische Beschichtung ist ein Beschichtungsverfahren, bei dem ein angelegtes elektrisches Feld verwendet wird, um die Migration von Pigmenten und Harzpartikeln, die in einer elektrophoretischen Flüssigkeit suspendiert sind, zu steuern und sie auf der Oberfläche des Werkstücks abzuscheiden. Im Vergleich zu traditionellen Spritzbeschichtungsverfahren wie Lackieren und Tauchen bietet es eine stärkere Haftung, ist umweltfreundlicher und weist eine verbesserte Korrosionsbeständigkeit auf.

2.Prinzip

Zunächst umfasst der Elektrotauchlackierprozess sowohl physikalische als auch chemische Reaktionen, wodurch eine stärkere Haftung entsteht. Zudem enthalten wasserbasierte Elektrotauchlacke keine flüchtigen organischen Verbindungen (VOCs), und das Abwasser kann nach der Behandlung recycelt werden. Dies reduziert nicht nur die Umweltbehandlungskosten für Unternehmen, sondern senkt auch die Kosten für Wasser und Lack – ein effektiver Doppelerfolg. Die Elektrotauchlackierung bildet eine zusammenhängende Schicht aus, die Wasser, Sauerstoff und korrosive Medien effektiv isoliert. Sie kann Salzsprühnebel-Tests über Hunderte von Stunden standhalten, ist damit der herkömmlichen Spritzlackierung überlegen und bietet eine noch höhere Korrosionsbeständigkeit.

3.Vorteile

Aufgrund ihrer hohen Effizienz und Umweltfreundlichkeit wird die Elektrotauchlackierung bereits breit im Automobilbau, in der Haushaltsgeräteindustrie, im Baugewerbe, in der Medizintechnik und anderen Bereichen eingesetzt und ist zu einer stark wettbewerbsfähigen Option innerhalb der Industrielacke geworden.

Vorbehandlung (Kern: Entfernung von Verunreinigungen und Oberflächenaktivierung)

Die Vorbehandlung beeinflusst direkt die Haftung und Korrosionsbeständigkeit der elektrophoretischen Beschichtung und ist ein kritischer Schritt:

1. Vorreinigung

- Entfernen Sie Öl (z. B. Maschinenöl, Rostschutzöl), Rost, Zunder, Staub und andere Verunreinigungen von der Werkstückoberfläche.

- Methoden: Manuelles Abwischen (für kleine Teile), Hochdruck-Wasserstrahlreinigung, Kugelstrahlen/Sandstrahlen (bei starkem Rost oder Zunder).

2. Entfetten

- Verwenden Sie eine alkalische Lösung (z. B. Natronlauge, Natriumcarbonat) oder ein spezielles Entfettungsmittel durch Tauchen, Sprühen oder Ultraschallreinigung, um Ölverunreinigungen gründlich zu entfernen.

- Zweck: Ölverunreinigungen verhindern die anschließende Phosphatierung und die Haftung der elektrophoretischen Beschichtung.

3. Wasserabspülen

- Spülen Sie mit fließendem Wasser alle Rückstände des Entfetters von der Werkstückoberfläche ab, um zu verhindern, dass Säure- oder Laugenrückstände die nachfolgenden Prozesse beeinflussen.

- Meist in ein oder zwei Stufen durchgeführt, um sicherzustellen, dass keine Entfettungsrückstände mehr vorhanden sind.

4. Entfernung von Rost (für rostige Werkstücke)

- Mit einer sauren Lösung (z. B. Salzsäure oder Schwefelsäure) einweichen oder besprühen, um den Rost aufzulösen.

- Die Einwirkzeit kontrollieren, um eine übermäßige Korrosion des Werkstücksubstrats zu vermeiden.

5. Oberflächenbehandlung

- Die Werkstückoberfläche mit einer schwachen Säure oder kolloidalen Lösung (z. B. Titan-Salz) behandeln, um den nachfolgenden Phosphatfilm feiner und gleichmäßiger zu gestalten.

- Wird hauptsächlich bei Stahlteilen angewandt und verbessert die Qualität der Phosphatschicht.

6. Phosphatierung

- Das Werkstück in eine Phosphatierungslösung (mit Phosphaten wie Zink, Mangan und Eisen) eintauchen, wodurch sich ein gleichmäßiger Phosphatfilm (typischerweise 1–5 μm dick) auf der Oberfläche bildet.

- Funktion: Verbessert die Haftung zwischen Werkstück und elektrophoretischer Beschichtung und erhöht die Korrosionsbeständigkeit.

7. Reinguss-Spülung

- Spülen Sie mit entsalztem oder gereinigtem Wasser, um Rückstände von Phosphatierungsmitteln und Verunreinigungen zu entfernen und somit Einflüsse auf die Stabilität der elektrophoretischen Lösung zu vermeiden.

- Üblicherweise werden zwei bis drei Schichten aufgebracht, wobei die letzte Schicht sicherstellt, dass die Oberflächenleitfähigkeit des Werkstücks ≤50μS/cm beträgt.

II. Elektrophoretische Beschichtung (Kern: Ablagerung der Beschichtung unter elektrischem Feld)

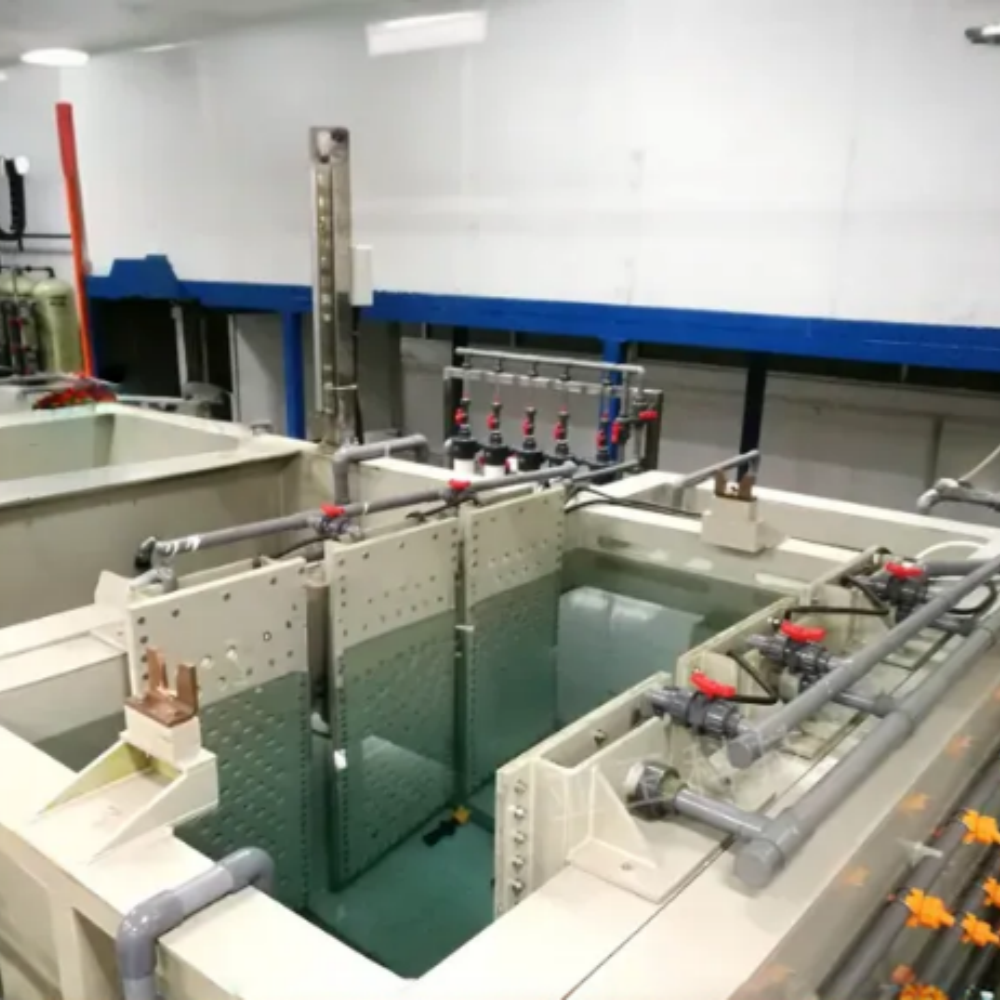

1. Werkstückplatzierung

- Nach der Vorbehandlung wird das Werkstück an einen speziellen Haken gehängt, um eine gute Leitfähigkeit sicherzustellen, und anschließend in das elektrophoretische Bad getaucht (dieses enthält eine wasserbasierte elektrophoretische Lackierung mit Harz, Pigmenten, Additiven usw. bei eingestelltem pH-Wert und Feststoffgehalt).

2. Elektrophorese

- Verbinden Sie das Werkstück mit einer Elektrode (bei kathodischer Elektrophorese fungiert das Werkstück als Kathode, bei anodischer Elektrophorese als Anode) und das Bad oder eine spezielle Platte mit der entgegengesetzten Elektrode. Legen Sie eine Gleichspannung an (üblicherweise 50-300 V).

- Unter dem Einfluss des elektrischen Feldes wandern die geladenen Lackpartikel im Elektrotauchbad zur Werkstückoberfläche. Beim Erreichen der Oberfläche wird die Ladung neutralisiert und abgeschieden, wodurch ein nasser Film entsteht.

- Steuerungsparameter: Spannung, Elektrotauchzeit (in der Regel 1-5 Minuten) und Badtemperatur (20-30°C), um eine gleichmäßige Schichtdicke (in der Regel 10-30μm) sicherzustellen. 3. Werkstückentnahme

- Nachdem der Strom ausgeschaltet wurde, wird das Werkstück aus dem Elektrotauchlackierbad entfernt. Auf der Oberfläche bleibt unvernetzter nasser Lack sowie Rückstände des Lacks zurück.

III. Nachbehandlung (Kern: Aushärten des Lacks und Verbessern der Eigenschaften)

1. Ultrafiltratwäsche (UF-Wäsche)

- Die Werkstückoberfläche wird mit durch ein Ultrafiltrationsgerät gefilterter Elektrotauchlackierflüssigkeit (frei von Verunreinigungen und mit geringer Lösungskonzentration) gespült. Diese Spülung dient dazu, verbleibenden Lack zurückzugewinnen (Lackausnutzung wird erhöht) und die Belastung der nachfolgenden Reinstwasserwäsche zu reduzieren.

- Typischerweise werden ein oder zwei Anstriche verwendet, um den meisten losen Lack zu entfernen.

2. Reinstwasser-Waschgang

- Spülen Sie mit deionisiertem Wasser, um den verbleibenden Lack und Salz vollständig von der Oberfläche des Werkstücks zu entfernen und so Defekte wie Krater und Nadellöcher nach dem Trocknen zu vermeiden.

3. Trocknen und Aushärten

- Das Werkstück wird in einen Trocknungsofen gelegt und bei hoher Temperatur (typischerweise 160–180 °C für kathodischen Elektrotauchlack, etwas niedriger für anodischen Elektrotauchlack) 20–30 Minuten lang gebacken.

- Die Feuchtigkeit des nassen Lackes verdunstet, und das Harz geht eine Vernetzungsreaktion (chemische Reaktion) ein, wodurch eine dichte, harte, ausgehärtete Lackschicht entsteht.

4. Abkühlen und Prüfung

- Nach dem Verlassen des Ofens wird das Werkstück natürlich oder gezwungen abgekühlt. Danach werden die Schichtdicke, die Haftung sowie das Erscheinungsbild (auf Nadellöcher, Blasen und Durchhänger usw.) überprüft. Nur qualifizierte Teile gehen in den nächsten Arbeitsgang (z. B. Montage oder Decklackierung) über.

Der gesamte Prozess ist hochgradig automatisiert (z. B. Badparameter, Temperatur und Zeit), wobei jeder Schritt nahtlos integriert ist und letztendlich effiziente, hochwertige Beschichtungsergebnisse erzielt werden. Dieses Verfahren wird in der Automobil-, Haushaltsgeräte- und Metallwarenindustrie weit verbreitet eingesetzt.

Elektrophoretisches Beschichten ist ein Beschichtungsverfahren, bei dem ein angelegtes elektrisches Feld bewirkt, dass Pigment- und Harzpartikel, die in einer elektrophoretischen Flüssigkeit suspendiert sind, wandern und sich auf der Oberfläche des Werkstücks ablagern. Im Vergleich zu herkömmlichen Beschichtungsmethoden (wie Spritzlackieren und Tauchlackieren) bietet es folgende deutliche Vorteile:

1. Hervorragende Beschichtungsgleichmäßigkeit und Haftung

Hohe Gleichmäßigkeit: Während des elektrophoretischen Beschichtungsprozesses ermöglicht das elektrische Feld den Lackpartikeln, komplexe strukturelle Merkmale wie Spalten, Rillen und blinde Löcher auf dem Werkstück zu durchdringen und erzielt so eine umfassende, nahtlose Beschichtung. Dadurch werden Probleme wie unbedeckte Ecken und ungleichmäßige Schichtdicken, wie sie bei herkömmlichen Spritzlackierungen auftreten, vermieden. Dies macht das Verfahren besonders geeignet für Werkstücke mit komplexen Formen (z. B. Automobilteile und Beschläge).

- Starke Haftung: Die Beschichtung haftet fest auf der Oberfläche des Werkstücks, wobei die Haftungswerte (z. B. Kreuzschnittprüfung) deutlich über denen herkömmlicher Beschichtungen liegen. Sie ist weniger anfällig für Abblättern und Ablösen und verbessert dadurch die Korrosionsbeständigkeit und Lebensdauer des Werkstücks erheblich.

2. Hohe Lackausnutzung und Umweltfreundlichkeit

Nutzungsgrad über 95 %: Lackpartikel in der elektrophoretischen Flüssigkeit werden gezielt durch ein elektrisches Feld abgeschieden, und nicht abgeschiedener Lack kann recycelt werden, sodass praktisch kein Abfall entsteht. Herkömmliche Spritzlackierung erreicht dagegen nur einen Lacknutzungsgrad von 30 % bis 50 %, wobei eine erhebliche Menge Lack über Abgas oder Abwasser ausgetragen wird.

Deutliche Umweltvorteile: Während des elektrophoretischen Lackierprozesses ist die Verdampfung von Lösungsmitteln äußerst gering (wasserbasierte elektrophoretische Flüssigkeiten enthalten keine flüchtigen organischen Verbindungen (VOCs)), was die Luftverschmutzung reduziert. Das Abwasser kann nach der Behandlung wiederverwendet werden, wodurch Umweltvorschriften eingehalten und die Umweltkosten für Unternehmen reduziert werden.

3. Hohe Produktionsleistung, geeignet für Großserienproduktion

Hoher Automatisierungsgrad: Die elektrophoretische Beschichtung ermöglicht vollautomatisierte Produktionslinien, die während des gesamten Prozesses – von der Vorbehandlung der Werkstücke, Elektrophorese, Reinigung bis hin zum Trocknen – nur minimale menschliche Eingriffe erfordern. Dieser Prozess ist stabil und effizient.

Schnelle Beschichtungsgeschwindigkeit: Einzelne Chargen werden schnell beschichtet (typischerweise mehrere bis zehn Minuten), und eine kontinuierliche Produktion ist möglich, wodurch die Beschichtung großer Mengen an Werkstücken ermöglicht und die Produktionskapazität des Unternehmens deutlich gesteigert wird.

4. Umfassende Beschichtungsleistung, hervorragender Schutz

Starke Korrosionsbeständigkeit: Elektrophoretische Beschichtungen (insbesondere kathodische elektrophoretische Beschichtungen) bilden eine zusammenhängende Schicht, die Wasser, Sauerstoff und korrosive Medien effektiv isoliert. Sie können Salzsprühprüfung über Hunderte von Stunden standhalten (z. B. übertreffen elektrophoretische Beschichtungen auf Karosserien von Automobilen oft 1.000 Stunden in Salzsprühprüfungen), was deutlich über herkömmlichen Sprühbeschichtungen liegt.

Hervorragende physikalische und chemische Eigenschaften: Die Beschichtung ist hart, schlagfest und abriebfest, verfügt über hervorragende Wetterbeständigkeit und dekorative Eigenschaften. Sie kann direkt als Grundierung verwendet werden oder mit einer Deckschicht kombiniert werden, um den Gesamtbeschichtungseffekt zu verbessern.

5. Kalkulierbare Kosten, hohe Gesamtrendite

Geringe Langzeitkosten: Obwohl die Elektrotauchlackieranlage eine hohe Erstinvestition erfordert, sind die hohe Lackausnutzung, der geringe Energieverbrauch (im Vergleich zu herkömmlichen Hochtemperaturtrocknungsverfahren) und die reduzierten Personalkosten, sodass die Gesamtkosten langfristig deutlich unter denen herkömmlicher Beschichtungen liegen.

Hervorragende Qualitätsstabilität: Der Elektrotauchlackierprozess wird präzise durch Parameter gesteuert (z. B. Spannung, Temperatur und Zeit), wodurch Schwankungen der Beschichtungsqualität minimal sind. Dies reduziert Ausschuss aufgrund von manuellen Arbeitsunterschieden und senkt die Nachbearbeitungskosten.

Zusammenfassend hat die elektrophoretische Beschichtung aufgrund ihrer hohen Effizienz, Umweltfreundlichkeit und hohen Qualität breite Anwendung in Bereichen wie Automobilindustrie, Haushaltsgeräte, Baustoffe, medizinische Geräte usw. gefunden und ist somit zu einem stark wettbewerbsfähigen Verfahren in der industriellen Beschichtungstechnik geworden.

IMLUCKY Vollautomatische Elektrophorese-Produktionseinheit Zink Kupfer Nickel Kontinuierliche Elektrophoreseinrichtung

IMLUCKY Elektrostatische Automatische Kleine Pulverbeschichtungsanlage und Profilelektrostatische Pulverbeschichtungsanlage für Aluminiumprofile

IMLUCKY Holzrahmen Automatische Malereilinie Holzfarbe Produktionslinie

IMLUCKY Hängende Förderband-Sprühmontagelinie Vorbehandlungs-Montagelinie