Elektroforetisk Belægning af Cykler og E-Cyklers

Cyklerammer og e-cyklers ydersider er ofte udsat for regn og UV-korrosion udendørs. Det kontinuerlige lag dannet af elektroforetisk belægning gennem en kombination af fysisk migration og kemiske reaktioner sikrer stærk vedhæftning og modstår belægningsnedbrydning forårsaget af UV-lys.

Dets fravær af VOC opfylder miljøkrav til cykelprodukter, og genbrug af spildevand reducerer beklædningsomkostninger med 80 %. Det modstår 650 timers saltstest, hvilket forhindrer rust på rammer og ydersider. Desuden er beklædningen let og øger ikke rammevægten, hvilket forbedrer kørselsoplevelsen og gør det til en foretrukken proces i cykel- og e-cykelindustrien.

Produktdetaljer

1.beskyttelsesproces

Elektroforetisk belægning er en belægningsproces, der anvender et påsæt elektrisk felt til at styre migrationen af pigmenter og harppartikler, der er suspenderet i en elektroforetisk væske, og aflevere dem på arbejdsemnets overflade. I forhold til traditionelle spraybelægningsmetoder som maling og neddyppning, tilbyder det stærkere vedhæftning, er mere miljøvenlig og giver forbedret korrosionsbeskyttelse.

2.princip

Først og fremmest indebærer elektroforetisk belægning både fysiske og kemiske reaktioner, hvilket resulterer i stærkere vedhæftning. Desuden indeholder vandbaserede elektroforetiske væsker ingen flugtige organiske forbindelser (VOC'er), og spildevandet kan genbruges efter behandling. Dette reducerer ikke alene virksomhedernes miljøbehandlingsomkostninger, men også vand- og belægningsomkostninger – effektivt at dræbe to fugle med én sten. Den elektroforetiske belægning danner en kontinuerlig film, der effektivt isolerer vand, ilt og korrosive medier. Den kan modstå saltstøvprøver i hundredvis af timer, hvilket overgår traditionel spraybelægning og yder endnu bedre korrosionsbeskyttelse.

3.Fordele

På grund af sin høje effektivitet og miljøvenlighed er elektroforetisk belægning blevet bredt anvendt inden for bilindustrien, husholdningsapparater, byggematerialer, medicinsk udstyr og andre felter og er blevet et stærkt konkurrencedygtigt alternativ inden for industrielle belægninger.

Forbehandling (Kerne: Fjernelse af urenheder og overfladeaktivering)

Forbehandling har direkte indflydelse på elektroforetisk malingens vedhæftning og korrosionsbestandighed og er et kritisk trin:

1. Forrensning

- Fjern olie (såsom maskinolie, rustbeskyttelsesolie), rust, skala, støv og andre forureninger fra arbejdsemnets overflade.

- Metoder: Manuelt tørsning (til små dele), vandstråle rengøring under højt tryk, kulstøvning/ sandblæsning (til tyk rust eller skala).

2. Affedtning

- Brug en alkalisk løsning (såsom natriumhydroxid, natriumcarbonat) eller en dedikeret affedtningsvæske gennem neddyppning, sprayning eller ultralydsrengøring til at fjerne olieforureninger grundigt.

- Formål: Forhindre olieforureninger i at forstyrre den efterfølgende fosfatfilm dannelse og vedhæftningen af elektroforetisk maling.

3. Vandet børstning

- Skyl rester af affedtningsmiddel af arbejdsemnets overflade med løbende vand for at forhindre syre- og alkalirester i at påvirke efterfølgende processer.

- Udføres typisk i et eller to trin for at sikre, at der ikke er rester af affedtningsmiddel tilbage.

4. Rustfjerning (for rustede emner)

- Opbevar eller spray med en sur opløsning (såsom saltsyre eller svovlsyre) for at opløse rust.

- Kontroller tiden for at undgå overdreven korrosion af emnets grundmateriale.

5. Overfladebehandling

- Behandl emnets overflade med en svag syre eller kolloidopløsning (såsom et titansalt) for at gøre det efterfølgende fosfatlag finere og mere ensartet.

- Primært til ståldelene, denne behandling forbedrer kvaliteten af fosfatbevæget.

6. Fosfatbehandling

- Nedsænk emnet i en fosfatopløsning (indeholdende fosfater såsom zink, mangan og jern), og dannelse af et ensartet fosfatlag (typisk 1-5 μm tykt) på overfladen.

- Funktion: Forbedrer hæftningen mellem emnet og elektroforetisk belægning og forbedrer korrosionsbestandighed.

7. Rens med demineraliseret vand

- Skyl med deioniseret eller rensede vand for at fjerne rester af fosfateringsmidler og urenheder, så det ikke påvirker stabiliteten af elektroforeseopløsningen.

- Almindeligvis udføres to til tre lag, hvor det sidste lag sikrer, at arbejdsemnets overfladeledningsevne er ≤50μS/cm.

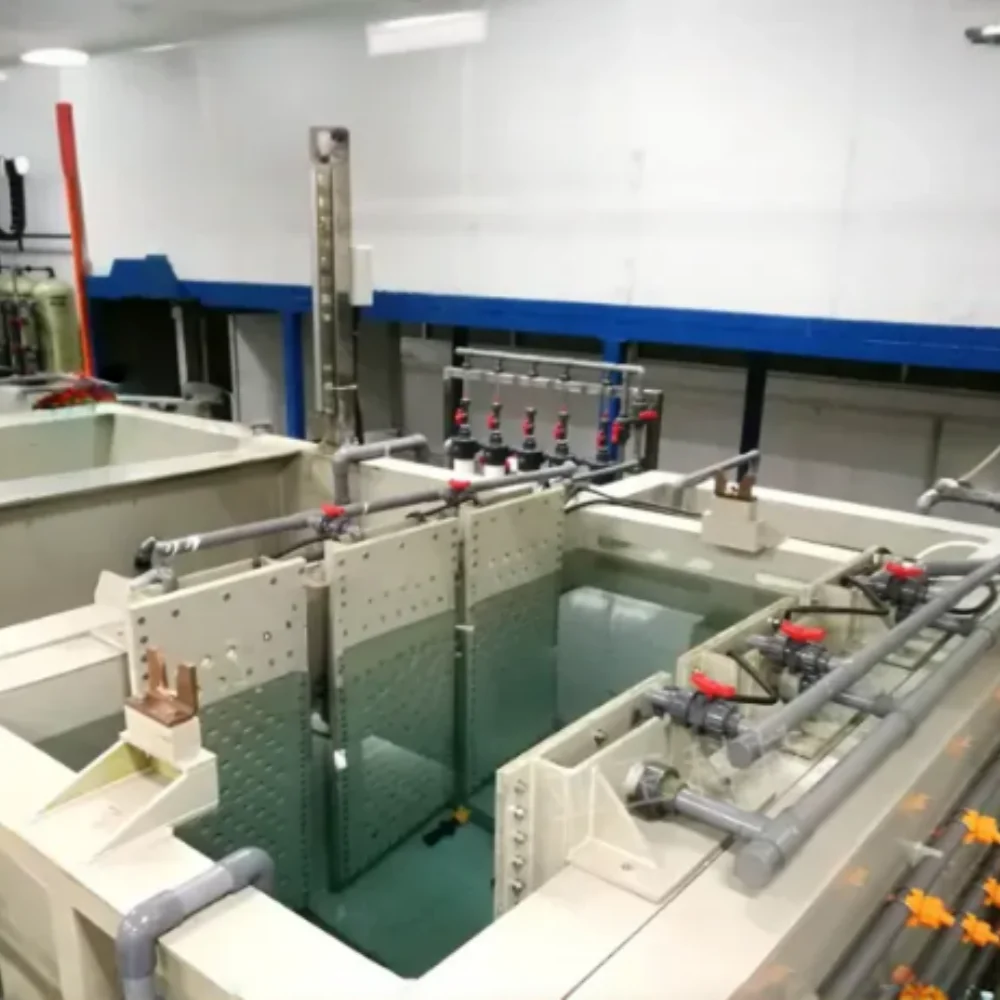

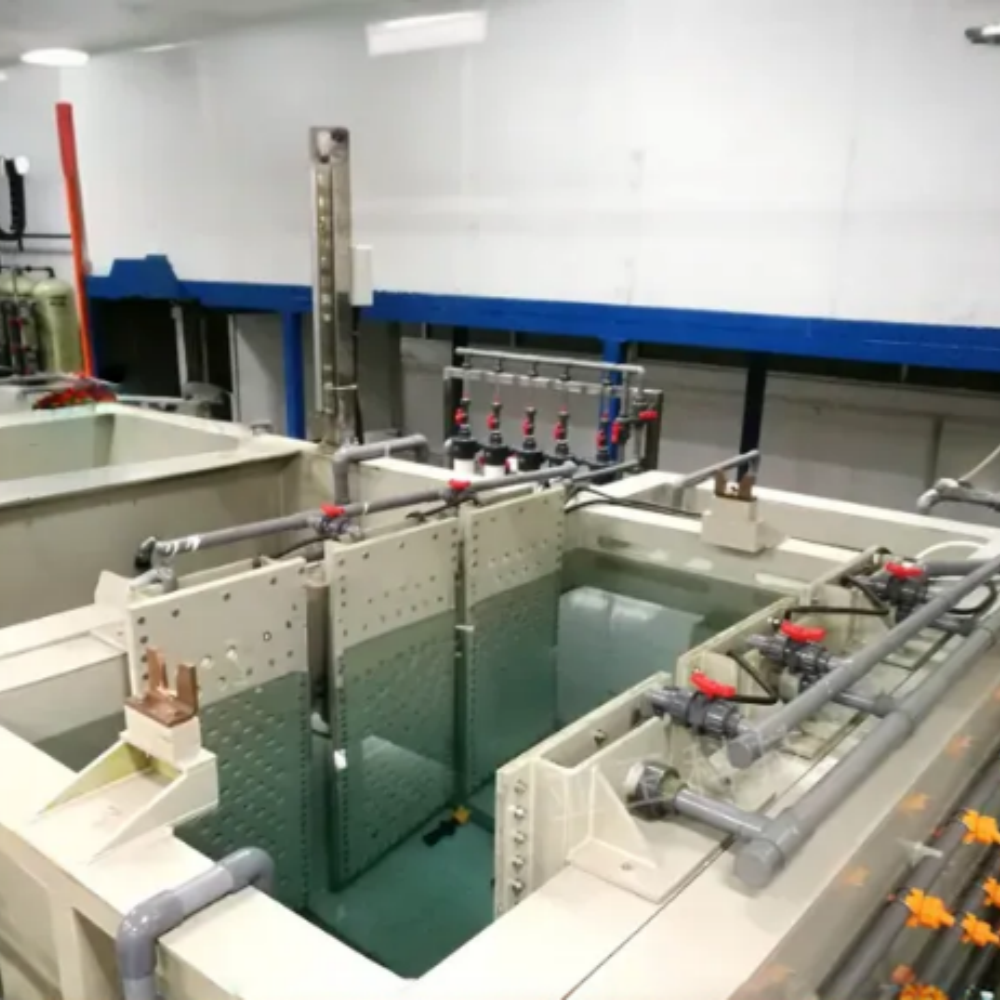

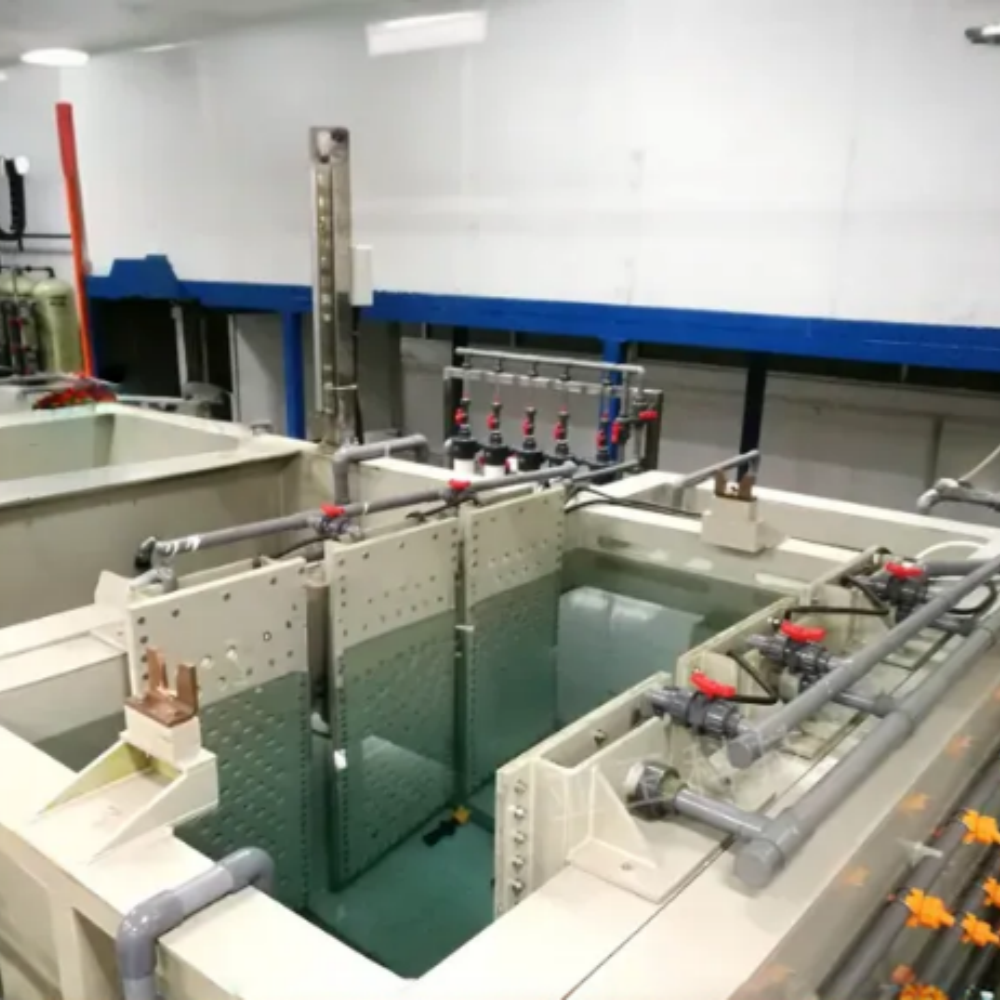

II. Elektroforetisk Bevoksning (Kerne: Bevoksning under elektrisk felt)

1. Arbejdsemnets Placering

- Efter forbehandling hænges arbejdsemnet på en speciel krog for at sikre god ledningsevne og herefter nedsænkes det i elektroforesebade (som indeholder en vandbaseret elektroforetlak, med justeret pH og faststofindhold, herunder resin, pigment, tilsatsstoffer osv.).

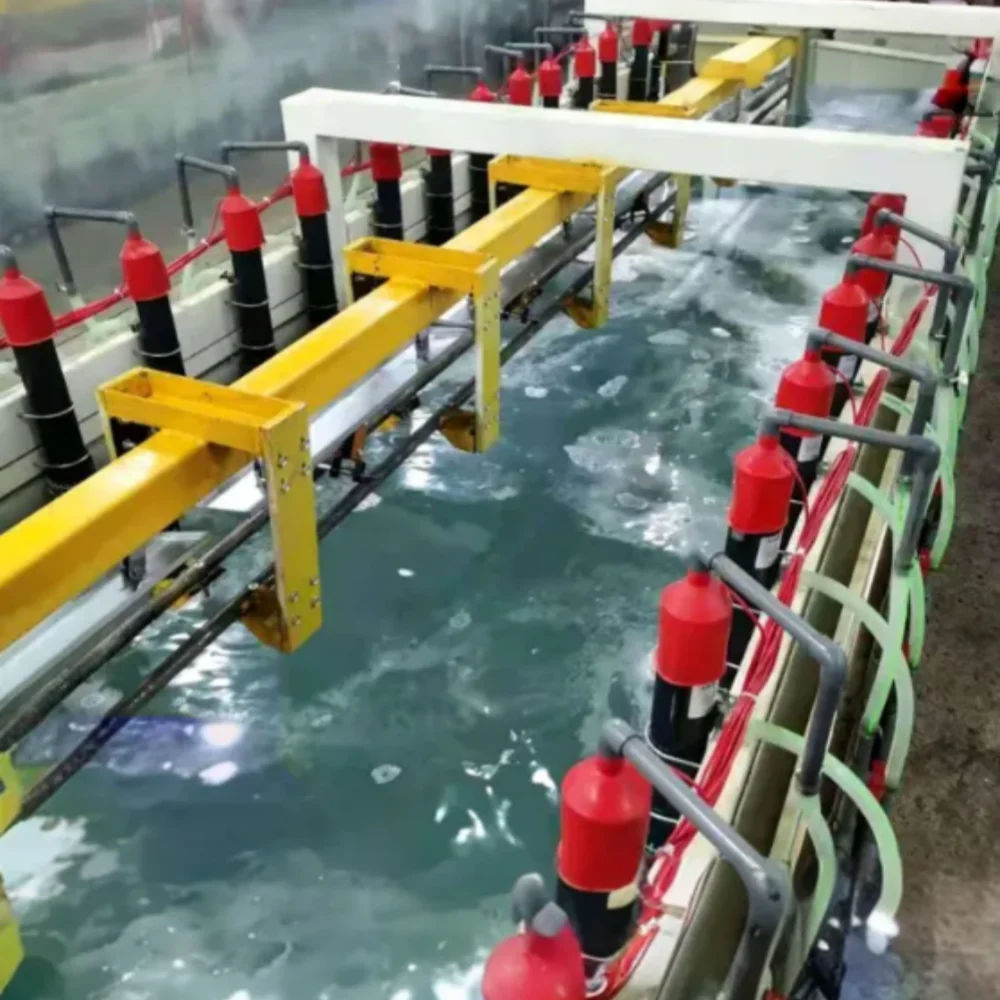

2. Elektroforese

- Forbind arbejdsemnet til en elektrode (arbejdsemnet fungerer som katode i katodisk elektroforese og som anode i anodisk elektroforese), og badevæsken eller en specifik plade til den modsatte elektrode. Der påsættes en jævnspænding (typisk 50-300V).

- Under indflydelse af det elektriske felt vandrer de ladede malingpartikler i elektroforesebadet mod arbejdsemnet. Når de når overfladen, neutraliseres ladningen og de bliver aflejret, hvorved der dannes en våd film.

- Kontrolparametre: spænding, elektroforesetid (typisk 1-5 minutter) og malingbadstemperatur (20-30°C) for at sikre en jævn filmtykkelse (typisk 10-30μm). 3. Fjernelse af arbejdsemnet

- Efter at strømmen er slukket, fjernes arbejdsemnet fra elektroforesebeholderen. Uhærdet våd belægning og restmaling er stadig tilbage på overfladen.

III. Efterbehandling (Kerne: Hærdning af belægningen og forbedring af ydeevne)

1. Ultrafiltreret vask (UF-vask)

- Arbejdsemnets overflade skylles med elektroforesemaling (som er fri for urenheder og har en lav opløsningsmiddelkoncentration), som er filtreret gennem en ultrafilterenhed. Denne vask genvinder restmaling (øger malingudnyttelsen) og reducerer belastningen fra efterfølgende rene vandvasker.

- Der anvendes typisk én eller to lag for at fjerne mesteparten af løs maling.

2. Rent Vandstvask

- Skyl med deioniseret vand for at fjerne rester af maling og salt fra arbejdsemnets overflade, hvilket forhindrer fejl som krater og pikhuller efter tørring.

3. Tørring og Hærdning

- Arbejdsemnet placeres i en tørringsovnen og bagt ved høj temperatur (typisk 160-180°C for katodisk elektroforetisk belægning, lidt lavere for anodisk elektroforetisk belægning) i 20-30 minutter.

- Fugten i det våde lag fordamper, og harpen undergår en tværbindingsreaktion (kemisk reaktion), hvilket danner en tæt, hård, hærdet belægning.

4. Afkøling og Inspektion

- Når arbejdsemnet forlader ovnen, afkøles det naturligt eller med tvang. Belægningstykkelsen, hæftningen og udseendet (for pikhuller, bobler og løb, osv.) inspiceres herefter. Kun godkendte dele går videre til næste trin (såsom samling eller topbelægning).

Hele processen er højt automatiseret (f.eks. badeparametre, temperatur og tid), hvor hvert trin er sømløst integreret, og man opnår effektive og højkvalitets beklædningsresultater. Processen anvendes bredt inden for bilindustrien, husholdningsapparaturindustrien og byggeindustrien.

Elektroforetisk beklædning er en beklædningsproces, der anvender et tilført elektrisk felt til at få pigment- og harpikspartikler, der er ophængt i en elektroforetisk væske, til at migrere og aflejre sig på arbejdsemnets overflade. I forhold til traditionelle beklædningsmetoder (såsom spraymaling og neddyppning) har den følgende væsentlige fordele:

1. Fremragende beklædningens ensartethed og hæftning

Høj ensartethed: Under elektroforetisk belægningsproces tillader det elektriske felt malingpartiklerne at trænge ind i komplekse strukturelle elementer såsom revner, furer og blinde huller på emnet og opnår derved en komplet og utomfanget belægning. Dette undgår problemer som udsatte hjørner og ujævn belægningstykkelse, som er forbundet med traditionel spraybelægning, og gør det derfor særligt velegnet til emner med komplekse former (såsom automotivedele og håndværkstøj).

-Stærk vedhæftning: Belægningen sidder fast til emnets overflade, og vedhæftningsindikatorer (såsom krydsridtetest) er langt over traditionelle belægninger. Det er mindre udsat for fligning og afdeling, hvilket markant forbedrer emnets korrosionsbestandighed og levetid.

2. Høj malingudnyttelsesgrad og miljøvenlighed

Udnyttelsesgraden overstiger 95 %: Malingpartikler i elektroforesevæsken aflejres målrettet gennem et elektrisk felt, og ikke-aflejret maling kan genbruges, hvilket næsten udelukker affald. Traditionel spraymaling opnår derimod kun en malingudnyttelse på 30-50 %, hvor en betydelig mængde maling udledes med udstødningsluft eller spildevand.

Betydelige miljøfordele: Under elektroforesemalingsprocessen er opløsningsmiddelvolatilisering ekstremt lav (vandbaseret elektroforesevæske indeholder ingen flugtige organiske forbindelser (VOC'er)), hvilket reducerer luftforurening. Spildevand kan genbruges efter behandling, hvilket overholder miljøregler og reducerer virksomheders miljøomkostninger.

3. Høj produktionseffektivitet, egnet til storskala produktion

Høj grad af automatisering: Elektroforetisk belægning tillader fuldt automatiserede produktionslinjer, som kræver minimal menneskelig indgriben gennem hele processen, fra emnepræbehandling, elektroforese, rengøring til tørring. Processen er stabil og effektiv.

Hurtig belægning: Enkelte partier bliver hurtigt belagt (typisk flere til ti minutter), og kontinuerlig produktion er mulig, hvilket gør det velegnet til belægning af store mængder emner og markant øger virksomhedens produktionskapacitet.

4. Omfattende belægningsydelse, fremragende beskyttelse

Stærk korrosionsbestandighed: Elektroforetiske belægninger (især katodiske elektroforetiske belægninger) danner en kontinuerlig film, der effektivt isolerer vand, ilt og korrosive medier. De kan modstå salttågetests i hundredvis af timer (for eksempel overgår elektroforetiske belægninger på bilkarrosserier ofte 1.000 timer i salttågetests), langt over traditionelle spraybelægninger.

Udmærkede fysiske og kemiske egenskaber: Bevæget er hård, stød- og slidstærk med udmærket vejrmodstand og dekorative egenskaber. Den kan anvendes direkte som grundbevæget eller kombineres med en topbevæget for at forbedre den samlede bejævningsvirkning.

5. Kontrollerbare omkostninger, høje samlede fordele

Lave langsigtede omkostninger: Selvom elektroforetisk udstyr kræver en høj startinvestering, er malingudnyttelsesgraden høj, energiforbruget lavt (sammenlignet med traditionel højtemperaturtørring) og arbejdskraftomkostningerne reduceret, hvilket gør de samlede omkostninger væsentligt lavere end traditionelle bejævninger på lang sigt.

Udmærket kvalitetsstabilitet: Elektroforeseprocessen kontrolleres nøjagtigt af parametre (såsom spænding, temperatur og tid), hvilket resulterer i minimal variation i bejævnenes kvalitet. Dette reducerer defekte produkter på grund af variationer i manuel drift og mindsker omkostningerne til reparation.

Kort fortalt er elektroforetisk belægning blevet bredt anvendt inden for bilindustrien, husholdningsapparater, byggematerialer, medicinsk udstyr m.m. på grund af sin høje effektivitet, miljøvenlighed og høje kvalitet og er dermed blevet et stærkt konkurrerende procesvalg inden for industriens belægning.