Diese automatische Spritzmaschine für Glasbecher kann einen perfekten Spritzeffekt für Ihre Glasbecherproduktion bieten und Ihre Glasbecher dadurch schöner und modischer gestalten.

Diese automatische Spritzmaschine für Glasbecher verwendet die neueste Automatentechnologie, mit der eine Reihe von Prozessen wie das Spritzen und Trocknen der Becher in nur einer Maschine realisiert werden kann, wodurch die Produktionsleistung stark gesteigert wird. Gleichzeitig ist auch das Spritzsystem der Maschine sehr fortschrittlich und ermöglicht eine präzise Steuerung des Spritzvorgangs, wodurch die Beschichtung der Becher gleichmäßiger und attraktiver wird.

Unsere automatische Spritzmaschine für Glasbecher verfügt zudem über eine breite Anwendbarkeit und kann verschiedene Arten von Beschichtungen verspritzen, beispielsweise UV- oder Pulverbeschichtungen, wodurch Ihre Glasbecher über mehr Funktionen und höheren Wert verfügen. Außerdem ist die Bedienung der Maschine sehr einfach und leicht zu erlernen. Es genügt, einfache Bedienanweisungen zu befolgen, um den Spritzvorgang der Becher zu realisieren.

Wenn Sie eine effiziente und praktische automatische Sprühmaschine für Glasbecher haben möchten, sind unsere Produkte definitiv Ihre beste Wahl.

I. Kernkomponenten

Ein typisches automatisches Sprühsystem besteht aus den folgenden Komponenten:

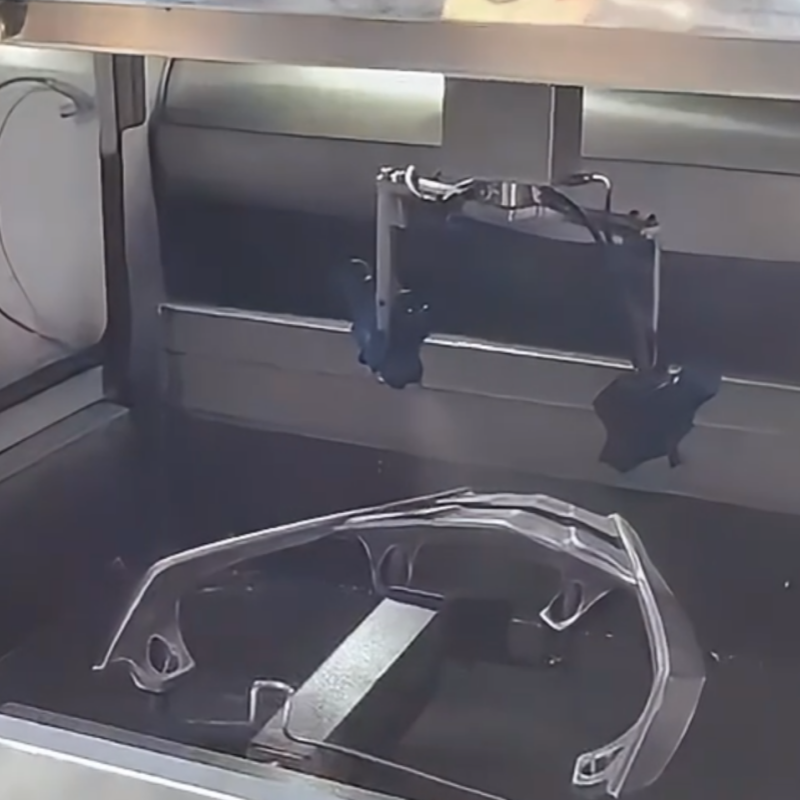

1. Maschinenkörper:

Dies ist typischerweise ein hochpräziser industrieller Roboterarm mit sechs oder acht Achsen. Er bietet hohe Flexibilität und Bewegungsfreiheit und kann somit die gesamte Oberfläche komplexer Werkstücke abdecken. Er verfügt über ein explosionsgeschütztes Design mit versiegelten Motoren und Verkabelung, um Gefahren in brennbaren und explosionsgefährdeten Lackierumgebungen zu verhindern.

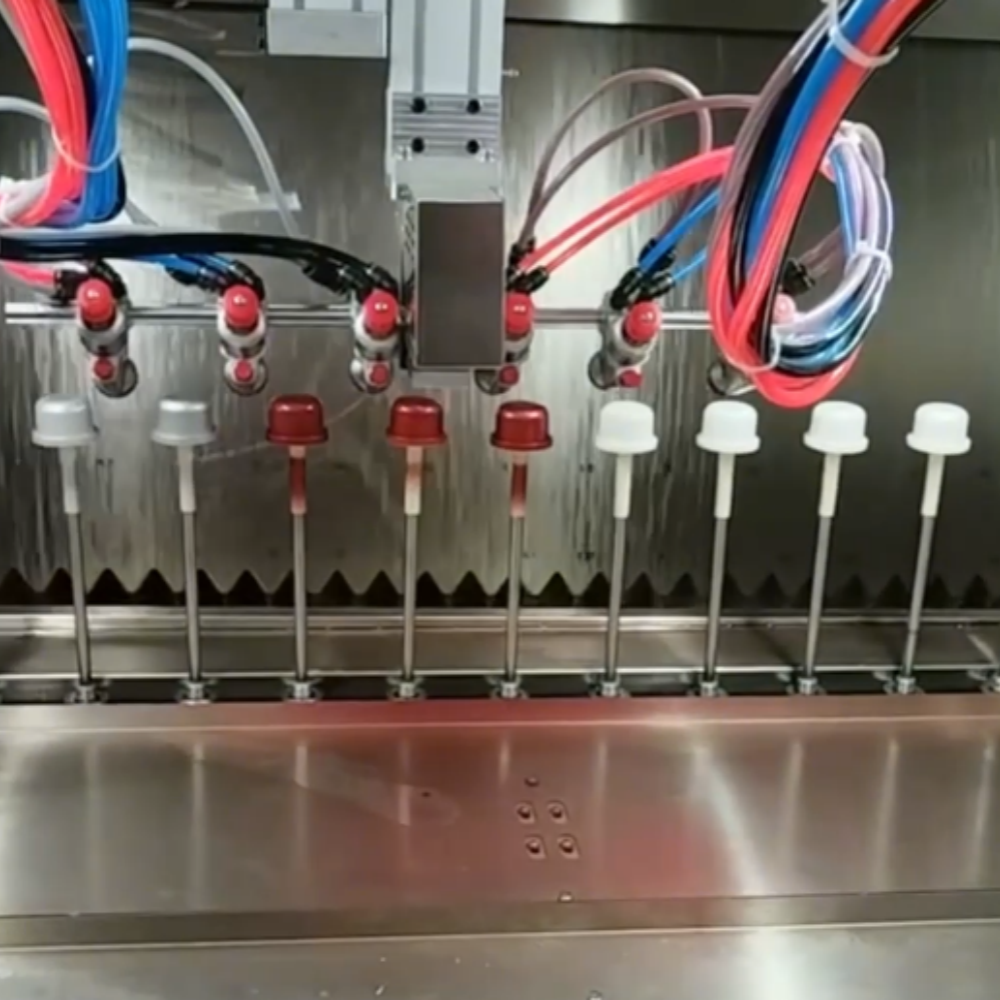

2. Sprühwerkzeuge:

Dies ist das Kernkomponente des Sprühprozesses. Häufig verwendete Werkzeuge sind:

Luftzerstäuberpistolen: Diese verwenden komprimierte Luft, um den Lack zu zerstäuben. Sie sind kostengünstig und weit verbreitet einsetzbar.

Hochdruck-Druckloszerstäuberpistolen: Diese verwenden eine Hochdruckpumpe, um äußerst hohen Druck auf den Lack aufzubringen und diesen durch eine winzige Düse zu zerstäuben. Sie sind äußerst effizient und maximieren die Lackausnutzung.

Elektrostatischer Lackierlack: Derzeit die gängigste Technologie. Der hochgeschwindigkeitsrotierende Lackierlack erzeugt Zentrifugalkraft, um den Lack zu atomisieren, und leitet gleichzeitig Hochspannungs-Elektrostatik ein, welche die geladenen Lackteilchen gleichmäßig auf die geerdete Werkstückoberfläche zieht. Dies verbessert die Lackausnutzung und die Gleichmäßigkeit der Beschichtung erheblich.

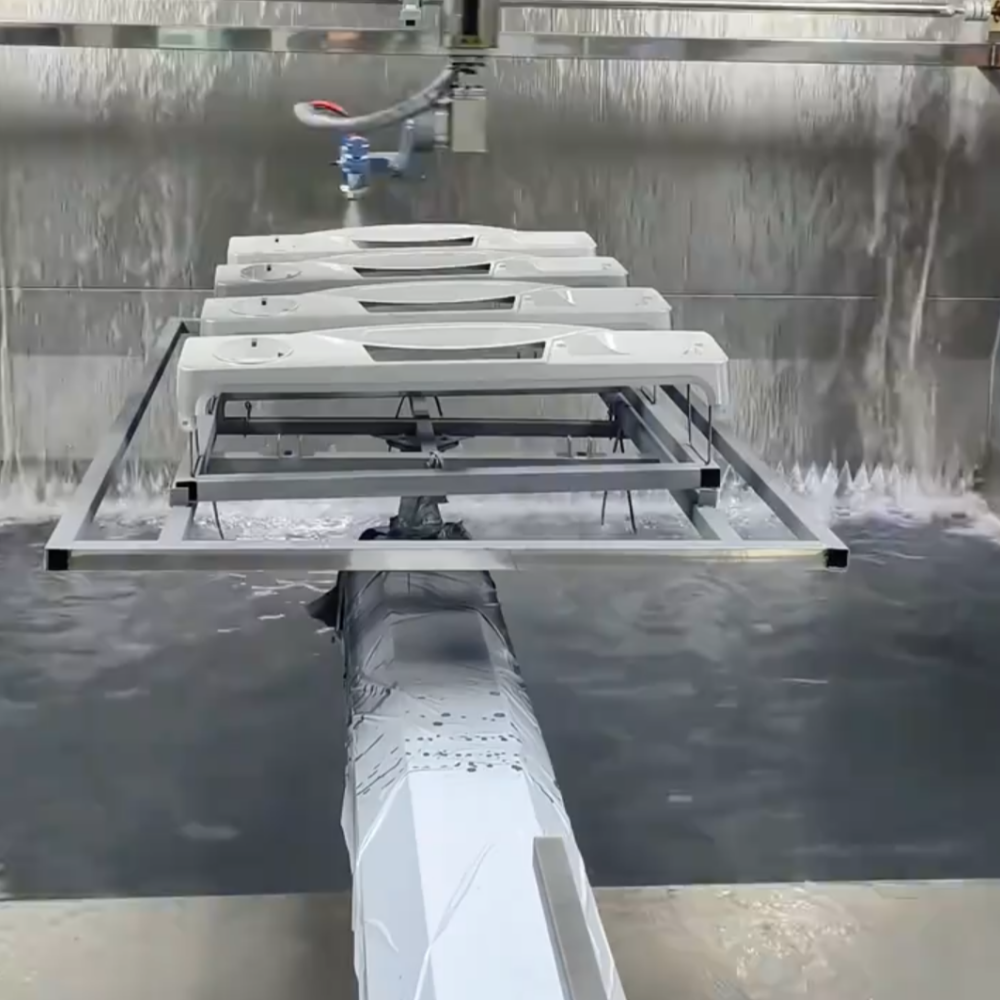

3. Fördersystem:

Beinhaltet eine Lackpumpe, Druckbehälter, Füllleitung, Druckregler, Rührwerk, usw. Ist dafür verantwortlich, Lack kontinuierlich, stabil und nach Bedarf zur Spritzpistole zu befördern und somit eine gleichmäßige Viskosität und Zusammensetzung sicherzustellen.

4. Steuersystem:

Das Gehirn des Roboters, bestehend aus Steuerschrank und Software. Der Bediener programmiert hier (Offline oder Online-Programmierung), plant die Roboterbahn, die Ein-/Aus-Funktion der Spritzpistole sowie die Parameter des Atomisators (Durchfluss, Zerstäubungsdruck, Elektrostatik-Spannung, etc.).

Fortgeschrittene Systeme können eine visuelle Erkennung integrieren, um automatisch die Position und das Modell des Werkstücks zu identifizieren und das entsprechende Programm aufzurufen.

5. Sicherheits- und Schutzsystem:

Explosionsschutzsystem: Die gesamte Einheit (Roboter, Steuerung, Kabel) muss strengen explosionsschutztechnischen Normen entsprechen (z. B. ATEX).

Lüftungssystem: Die Spritzkabine benötigt eine starke Ab- oder Zuluft, um flüchtige organische Verbindungen und Overspray-Nebel schnellstmöglich abzuführen.

Brandschutzsystem: Ausgestattet mit Gasmeldern für brennbare Gase und automatischen Löschanlagen.

Schutzzäune: Trennen den Roboter physisch von Personal, um zu verhindern, dass Personen in Gefahrenbereiche gelangen.

II. Kernvorteile

Im Vergleich zu herkömmlichen manuellen Spritzverfahren bieten automatisierte Spritzroboter klare Vorteile:

1. Hohe Beschichtungsqualität und Konsistenz:

Der Bewegungspfad, die Geschwindigkeit, der Abstand und der Winkel der Spritzpistole des Roboters sind präzise wiederholbar. Dadurch wird die Unsicherheit, die mit manuellen Arbeiten verbunden ist, vollständig eliminiert und für jedes Produkt eine hochgradig einheitliche Optik sowie Schichtdicke gewährleistet.

2. Hohe Produktivität:

Er kann rund um die Uhr arbeiten und dabei Geschwindigkeiten erreichen, die deutlich über denen der manuellen Arbeit liegen, wodurch die Produktionskapazität erheblich gesteigert wird. Besonders geeignet ist er für Großserienfertigung auf Fließbändern.

3. Erhebliche Kosteneinsparungen (langfristig):

Hohe Lackausnutzung: Insbesondere die elektrostatische Rotationsschüssel-Technologie kann die Lackausnutzung von 30 % bis 50 % bei manuellem Lackieren auf über 80 % bis 90 % erhöhen und somit erhebliche Materialkosten sparen.

Geringe Arbeitskosten: Ein Roboter kann zwei bis vier geschulte Lackierer ersetzen und dadurch verbundene Verwaltungs- und Sozialkosten reduzieren.

Geringe Ausschussrate: Einheitliche Qualität bedeutet weniger Nacharbeit und weniger Ausschuss.

4. Verbessertes Arbeitsumfeld sowie Gesundheits- und Sicherheitsaspekte:

Arbeiter werden vollständig von gefährlichen, entzündbaren und explosionsgefährdeten Sprühumgebungen befreit, Berufsgefahren (wie Atemwegserkrankungen) vorgebeugt und erhebliche Sicherheitsrisiken beseitigt.

5. Flexible Produktion:

Durch den Austausch von Vorrichtungen und das Aufrufen unterschiedlicher Programme kann sich das System schnell an Sprühaufgaben für verschiedene Produktmodelle und -chargen anpassen und bietet somit eine hohe Flexibilität.

III. Wichtige Anwendungsindustrien

Automobilindustrie: Größter Anwendungsbereich. Wird zum Auftragen von Grundierungen, Basislacken und Klarlacken auf Innen- und Außenflächen von Karosserien verwendet. *Luftfahrt: Wird für hochwertige Lackierungen von Flugzeugrumpf, Flügeln und Bauteilen sowie für das Auftragen von Spezialbeschichtungen (wie Korrosionsschutzbeschichtungen) verwendet.

Elektronik: Stellt hochwertige dekorative Beschichtungen für Mobiltelefone, Computergehäuse und andere Anwendungen bereit.

Möbel und Haushaltsgeräte: Sprüht Holz- und Metallfarben auf Schränke, Kühlschränke, Waschmaschinen und andere Oberflächen.

Allgemeine Industrie: Schutz- und Dekorationsbeschichtung von Baumaschinen, Landwirtschaftsmaschinen, Eisenwaren, Baustoffen und anderen Anwendungen.

IV. Entwicklungstrends

1. Intelligenz und Integration:

Durch die tiefe Integration mit 3D-Vision und KI-Algorithmen ist die automatische Erkennung von Werkstücken sowie die Planung und Optimierung von Sprühparametern möglich.

Integration in das gesamte intelligente Fertigungssystem, wodurch ein Datenaustausch mit Managementsystemen wie MES und ERP ermöglicht wird.

2.Grün und umweltfreundlich:

Verwendung umweltfreundlicher Materialien wie wasserbasierter Lacke und Hochfestlacke zur weiteren Reduzierung der VOC-Emissionen.

Optimierung der Technologie und Verfolgung des Ziels „kein Overspray“, um maximale Materialersparnis zu erreichen.

3. Vereinfachung und Miniaturisierung:

Entwicklung von leichter programmierbaren und bedienbaren Schnittstellen, wodurch die Einstiegsbarriere gesenkt wird.

Einführung leichterer und flexiblerer kollaborativer Sprührobotter, um den Bedürfnissen kleinerer und mittlerer Unternehmen gerecht zu werden.

Automatisierte Sprühroboter sind daher ein prominentes Beispiel für Industrielle Automatisierungstechnik im Bereich der Oberflächenbehandlung. Sie sind nicht nur Werkzeuge zur Verbesserung der Produktqualität und Produktionseffizienz, sondern auch Schlüsselequipment, um die Fertigungsindustrie hin zu einer grünen, sicheren und intelligenten Zukunft zu treiben. Mit fortlaufenden technologischen Fortschritten und sinkenden Kosten wird erwartet, dass ihre Anwendung über große Fabriken hinaus in eine breitere Palette von Fertigungssektoren expandieren wird.

IMLUCKY Maschinenteile Elektrophoretische Beschichtung Kathoden-Sing-Anlage

IMLUCKY Automatische Pulverbeschichtungsanlage für Wasserheizer Aufgehängte Beschichtungsproduktionslinie Hochtemperaturschmelzofen

IMLUCKY Elektrophorese Automatische Fertigungslinie Blech Elektrophorese Beschichtungsanlage

IMLUCKY Kunststoff-Sprühband Elektrostatische Pulverrückgewinnung Hochtemperaturbacklackierkammer