Применение электрофоретического покрытия для оборудования для фитнеса

Металлические рамы беговых дорожек, гантели и другое фитнес-оборудование должны выдерживать пот и частое трение. Традиционные покрытия легко разрушаются и отслаиваются под действием пота, тогда как электрофоретические покрытия обладают высокой устойчивостью к поту. Осаждение с ориентацией на физические параметры обеспечивает пористое покрытие, а химические реакции усиливают адгезию, позволяя выдерживать длительное трение без износа.

Отсутствие ЛОС соответствует требованиям охраны окружающей среды в фитнес-центрах, а переработка сточных вод снижает затраты производителей оборудования. Кроме того, покрытия обеспечивают яркие цвета. Например, гантели с электрофоретическим покрытием имеют яркий, не выцветающий внешний вид, что повышает визуальную привлекательность оборудования.

Детали продукта

1.Процесс покрытия

Электрофоретическое покрытие — это процесс нанесения покрытия, при котором используется приложенное электрическое поле для направления миграции пигментов и частиц смолы, находящихся во взвешенном состоянии в электрофоретической жидкости, и осаждения их на поверхности обрабатываемой детали. По сравнению с традиционными методами напыления, такими как окрашивание и погружение, оно обеспечивает более сильное сцепление, более высокую экологичность и повышенную устойчивость к коррозии.

2.Принцип

Во-первых, процесс электрофоретического покрытия включает в себя физические и химические реакции, обеспечивая более высокую адгезию. Кроме того, водные электрофоретические составы не содержат летучих органических соединений (ЛОС), а сточные воды могут быть повторно использованы после очистки. Это позволяет не только снизить затраты предприятий на экологическую обработку, но и уменьшить расходы на воду и лакокрасочные материалы — таким образом, убивая двух зайцев одним выстрелом. Электрофоретическое покрытие формирует сплошную пленку, которая эффективно изолирует воду, кислород и коррозионные среды. Оно способно выдерживать испытания солевым туманом в течение сотен часов, превосходя традиционные методы распыления и обеспечивая еще более высокую устойчивость к коррозии.

3.Преимущества

Благодаря высокой эффективности и экологичности электрофоретическое покрытие широко применяется в автомобильной промышленности, бытовой технике, строительных материалах, медицинском оборудовании и других областях, став одним из самых конкурентоспособных вариантов в промышленных покрытиях.

Предварительная обработка (основа: удаление загрязнений и активация поверхности)

Предварительная обработка напрямую влияет на адгезию и коррозионную стойкость электрофоретического покрытия и является критическим этапом:

1. Предварительная очистка

- Удалите масло (например, машинное масло, антикоррозионное масло), ржавчину, окалину, пыль и другие загрязнения с поверхности детали.

- Методы: Ручная очистка (для небольших деталей), мойка под высоким давлением, дробеструйная/пескоструйная обработка (для толстой ржавчины или окалины).

2. Обезжиривание

- Используйте щелочной раствор (например, гидроксид натрия, карбонат натрия) или специальное обезжиривающее средство методом погружения, распыления или ультразвуковой очистки для тщательного удаления масляных загрязнений.

- Цель: Предотвратить попадание масляных загрязнений, которые могут помешать образованию последующей фосфатной пленки и адгезии электрофоретического покрытия.

3. Промывка водой

- Промойте оставшееся обезжиривающее средство с поверхности детали проточной водой, чтобы предотвратить влияние остатков кислоты и щелочи на последующие процессы.

- Обычно выполняется в один или два этапа, чтобы убедиться, что не осталось следов обезжиривающего агента.

4. Удаление ржавчины (для деталей с ржавчиной)

- Замочите или распылите кислотный раствор (например, соляную или серную кислоту) для растворения ржавчины.

- Контролируйте время, чтобы избежать чрезмерной коррозии основного материала детали.

5. Подготовка поверхности

- Обработайте поверхность детали слабой кислотой или коллоидным раствором (например, солью титана), чтобы последующая фосфатная пленка была более тонкой и равномерной.

- В первую очередь применяется для стальных деталей, улучшает качество фосфатного покрытия.

6. Фосфатирование

- Погрузите деталь в фосфатирующий раствор (содержащий фосфаты цинка, марганца и железа), образуя равномерную фосфатную пленку (обычно толщиной 1-5 мкм) на поверхности.

- Функция: улучшает адгезию между деталью и электроосажденным покрытием и повышает коррозионную стойкость.

7. Промывка деионизированной водой

- Промойте деионизированной или очищенной водой для удаления остаточных фосфатирующих агентов и примесей, чтобы предотвратить влияние на стабильность электрофоретического раствора.

- Обычно выполняют два или три слоя, при этом последний слой обеспечивает удельное поверхностное сопротивление детали ≤50 мкСм/см.

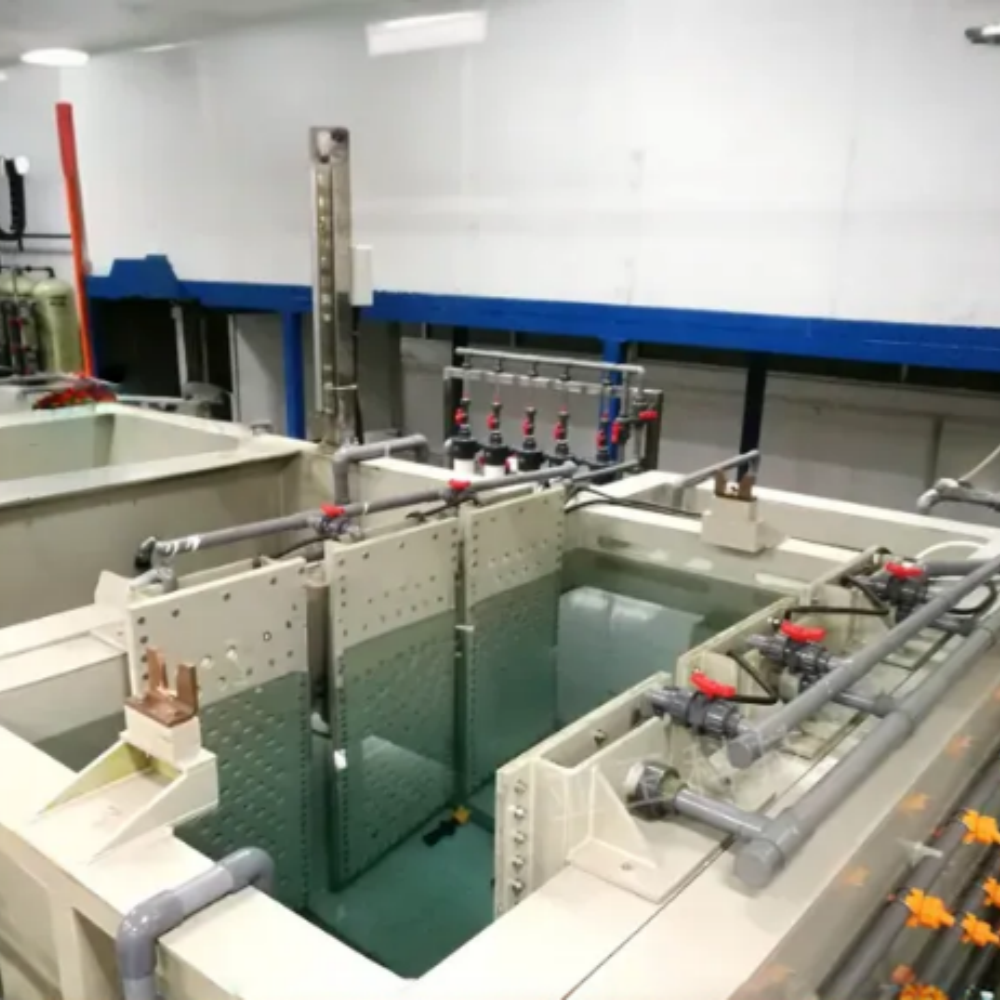

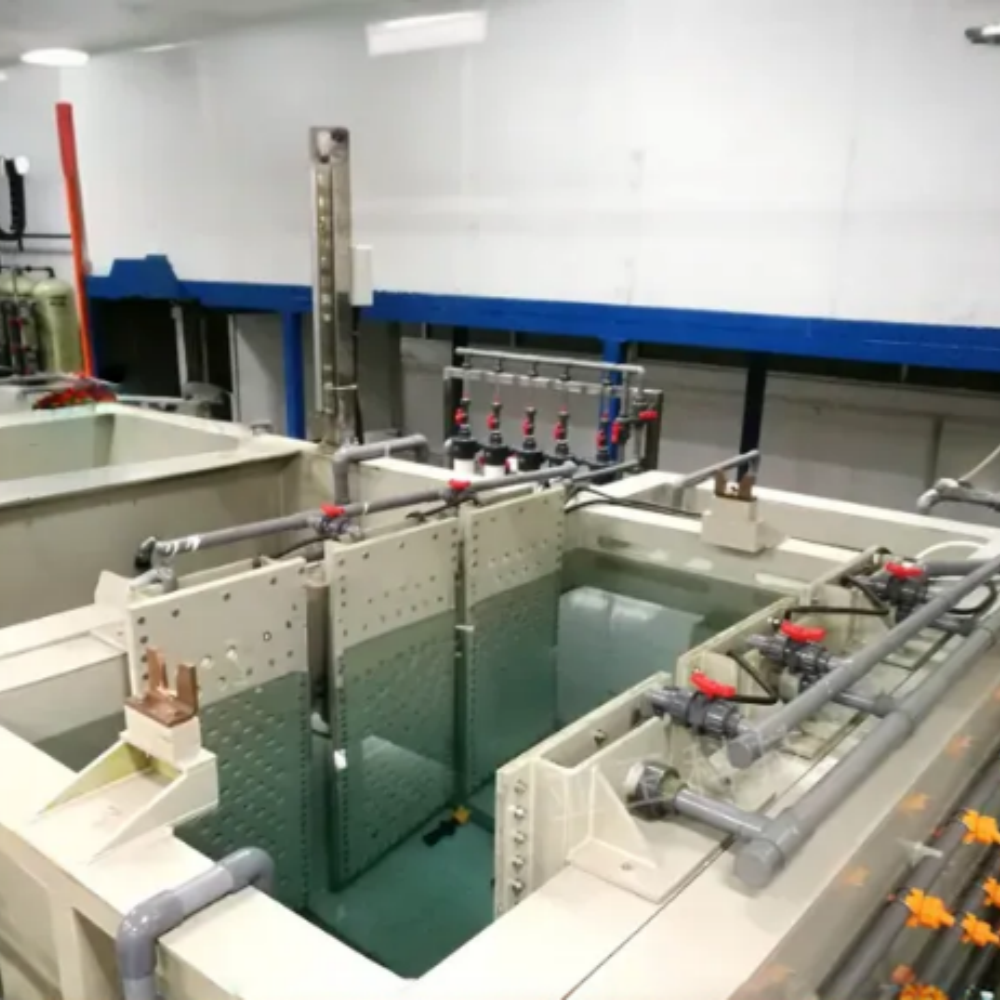

II. Электрофоретическое покрытие (основа: осаждение покрытия в электрическом поле)

1. Размещение детали

- После предварительной обработки подвесьте деталь на специальную подвеску, чтобы обеспечить хорошую проводимость, и погрузите ее в электрофоретическую ванну (которая содержит водный раствор электрофоретического лака с содержанием смолы, пигмента, добавок и т. д., с отрегулированным pH и содержанием сухих веществ).

2. Электрофорез

- Подключите деталь к электроду (деталь служит катодом при катодном электрофорезе и анодом при анодном электрофорезе), а ванну или специальную пластину — к противоположному электроду. Подайте постоянное напряжение (обычно 50-300 В).

- Под действием электрического поля заряженные частицы краски в электрофоретической ванне перемещаются к обрабатываемой детали. Достигнув поверхности, заряд нейтрализуется, и частицы оседают, образуя влажную пленку.

- Контролируемые параметры: напряжение, время электрофореза (обычно 1-5 минут) и температура ванны с краской (20-30°C) для обеспечения равномерной толщины пленки (обычно 10-30 мкм). 3. Извлечение детали

- После отключения питания деталь извлекается из ванны электрофоретического покрытия. На поверхности остаются неотвержденное влажное покрытие и остатки краски.

III. Заключительная обработка (основной этап: отверждение покрытия и улучшение эксплуатационных характеристик)

1. Промывка ультрафильтратом (UF-промывка)

- Поверхность детали промывается электрофоретической краской (без примесей и с низкой концентрацией растворенных веществ), прошедшей через ультрафильтрационное устройство. Эта промывка позволяет восстановить остатки краски (увеличивая ее использование) и снизить нагрузку на последующие промывки деионизированной водой.

- Обычно используют один или два слоя, чтобы удалить большую часть отслоившейся краски.

2. Промывка деионизированной водой

- Промойте деталь деионизированной водой для тщательного удаления остатков краски и соли с поверхности, чтобы предотвратить образование дефектов, таких как кратеры и точечные отверстия после высыхания.

3. Сушка и отверждение

- Деталь помещают в сушильную печь и подвергают термообработке при высокой температуре (обычно 160-180°C для катодного электрофоретического покрытия и немного ниже для анодного электрофоретического покрытия) в течение 20-30 минут.

- Влага из влажного покрытия испаряется, смола вступает в реакцию поперечного связывания (химическая реакция), образуя плотное, твердое и отвержденное покрытие.

4. Охлаждение и проверка

- После выхода из печи деталь охлаждают естественным или принудительным способом. Затем проверяют толщину покрытия, адгезию и внешний вид (на наличие точечных отверстий, пузырей и потеков и т. д.). Только качественные детали проходят на следующий этап (например, сборку или нанесение финишного покрытия).

Весь процесс является высоким автоматизированным (например, параметры ванны, температура и время), при этом каждый этап без перебоев интегрирован, в конечном итоге обеспечивая эффективные результаты нанесения покрытия высокого качества. Этот процесс широко используется в автомобильной, бытовой электронной и металлообрабатывающей промышленности.

Электрофоретическое покрытие - это процесс нанесения покрытия, при котором используется приложенное электрическое поле для перемещения пигмента и частиц смолы, находящихся во взвешенном состоянии в электрофоретической жидкости, и осаждения их на поверхности обрабатываемой детали. По сравнению с традиционными методами нанесения покрытий (такими как окраска распылением и погружение), он обеспечивает следующие значительные преимущества:

1. Отличная равномерность покрытия и адгезия

Высокая равномерность: В процессе электрофоретического покрытия электрическое поле позволяет частицам краски проникать в сложные структурные элементы, такие как щели, канавки и глухие отверстия на поверхности детали, обеспечивая сплошное и бесшовное покрытие. Это позволяет избежать проблем, связанных с непрокрашиванием углов и неравномерной толщиной покрытия при традиционном распылении, что делает данный метод особенно подходящим для деталей сложной формы (например, автомобильных компонентов и фурнитуры).

- Высокая адгезия: Покрытие плотно прилегает к поверхности детали, показатели адгезии (например, испытание решетчатым надрезом) значительно превышают аналогичные показатели традиционных покрытий. Покрытие менее склонно к отслаиванию и осыпанию, что существенно повышает коррозионную стойкость и срок службы детали.

2. Высокий коэффициент использования краски и экологичность

Коэффициент использования превышает 95%: частицы краски в электрофорезной жидкости оседают целенаправленно под действием электрического поля, а неосевшую краску можно переработать, практически исключив отходы. Традиционное напыление краски, напротив, обеспечивает коэффициент использования краски всего от 30% до 50%, значительная часть краски при этом выбрасывается с выхлопными газами или сточными водами.

Значительные экологические преимущества: в процессе электрофоретического покрытия испарение растворителей крайне низко (водные электрофорезные жидкости не содержат летучих органических соединений (ЛОС)), что снижает загрязнение воздуха. Сточные воды могут быть переработаны после очистки, что соответствует экологическим нормам и снижает затраты предприятий на экологические меры.

высокая производительность, подходит для крупносерийного производства

Высокая степень автоматизации: Электрофоретическое покрытие позволяет организовать полностью автоматизированные производственные линии, требующие минимального участия человека на всех этапах процесса — от предварительной обработки деталей, электрофореза, очистки до сушки. Данный процесс является стабильным и эффективным.

Быстрая скорость нанесения покрытия: Отдельные партии быстро покрываются (обычно за несколько до десяти минут), возможна непрерывная работа, что делает метод подходящим для нанесения покрытий на большие объемы деталей и значительно увеличивает производственные мощности предприятия.

4. Комплексные показатели покрытия, превосходная защита

Высокая устойчивость к коррозии: Электрофоретические покрытия (особенно катодные электрофоретические покрытия) формируют сплошную пленку, эффективно изолирующую воду, кислород и коррозионные среды. Они способны выдерживать испытания солевым туманом в течение сотен часов (например, электрофоретические покрытия на автомобильных кузовах часто превышают 1 000 часов испытаний солевым туманом), что намного превосходит традиционные напыляемые покрытия.

Отличные физические и химические свойства: Покрытие твердое, ударопрочное и износостойкое, обладает отличной устойчивостью к атмосферным воздействиям и декоративными свойствами. Может использоваться непосредственно в качестве грунтовки или в сочетании с финишным покрытием для улучшения общего эффекта покрытия.

5. Контролируемые затраты, высокая общая эффективность

Низкие долгосрочные затраты: Хотя оборудование для электрофореза требует высоких первоначальных вложений, его высокий коэффициент использования лакокрасочных материалов, низкое энергопотребление (по сравнению с традиционной высокотемпературной сушкой) и сокращение затрат на рабочую силу делают общие затраты значительно более низкими по сравнению с традиционными покрытиями в долгосрочной перспективе.

Отличная стабильность качества: Электрофоретический процесс точно контролируется параметрами (такими как напряжение, температура и время), что приводит к минимальным колебаниям качества покрытия. Это снижает количество бракованных изделий из-за вариаций ручной работы и уменьшает затраты на переделку.

В заключение, электрофоретическое покрытие благодаря своей высокой эффективности, экологичности и высокому качеству получило широкое применение в таких областях, как автомобили, бытовая техника, строительные материалы, медицинские устройства и т.д., став высококонкурентным технологическим выбором в промышленных покрытиях.