خط الطلاء المعدني الأوتوماتيكي IMLUCKY مصمم خصيصًا لتطبيقات ألواح الألياف الكثيفة المتوسطة (MDF)، ويتميز بجهاز رش أوتوماتيكي متقدم. يضمن هذا النظام المتقدم طلاء معدني متساوٍ ودقيق، مما يقدم سطوح MDF ناعمة ومتينة ومظهرًا جماليًا ممتعًا. الخط الأوتوماتيكي يعزز كفاءة الإنتاج عن طريق تقليل التدخل اليدوي وزيادة الإنتاجية. مناسب للمصنعين الذين يبحثون عن تحقيق نتائج عالية الجودة وموحدة، يقدم نظام IMLUCKY حلًا موثوقًا وكفؤًا لتلبية احتياجات طلاء MDF، مع دمج تقنية حديثة وتشغيل سهل الاستخدام.

تطبيقات الطلاء الكهربائي في معدات اللياقة البدنية

يجب أن تتحمل إطارات أجهزة المشي المعدنية والأوزان الحرة وغيرها من معدات اللياقة البدنية التعرق والاحتكاك المتكرر. من السهل أن تتآكل طبقات الطلاء التقليدية وتتقشر بسبب التعرق، في حين أن طلاءات الطلاء الكهربائي توفر مقاومة قوية للتعرق. يضمن الترسيب الموجه فيزيائيًا طبقة طلاء مسامية، بينما تعزز التفاعلات الكيميائية التصاقها، مما يسمح لها بتحمل الاحتكاك لفترات طويلة دون تآكل.

كما أن طبيعتها الخالية من المركبات العضوية المتطايرة تتوافق مع متطلبات الحماية البيئية في أماكن اللياقة البدنية، ويعمل إعادة تدوير مياه الصرف على تقليل التكاليف بالنسبة لمصنعي المعدات. علاوةً على ذلك، توفر هذه الطبقات ألوانًا زاهية. فعلى سبيل المثال، تتميز الأوزان الحرة المعالجة بطبقات الطلاء الكهربائي بمظهر لامع مقاوم للبهتان، مما يعزز الجاذبية البصرية للمعدات.

1.عملية الطلاء

الطلاء الكهروإفورتيسي هو عملية طلاء تستخدم مجالًا كهربائيًا مطبقًا لتوجيه هجرة جسيمات الصبغة والراتنج المعلقة في سائل كهروإفورتيسي وترسيبها على سطح القطعة المراد طلاؤها. مقارنةً بطرق الطلاء التقليدية مثل الرش والغمس، فإنه يوفر التصاقًا أقوى، ويكون أكثر صداقة للبيئة، ويتمتع بمقاومة أفضل للتآكل.

2.المبدأ

أولاً، يتضمن عملية الطلاء الكهروإفيجي بتفاعلات فيزيائية وكيميائية، مما يؤدي إلى التصاق أقوى. علاوة على ذلك، فإن السوائل الكهروإفيجية القائمة على الماء لا تحتوي على مركبات عضوية متطايرة (VOCs)، ويمكن إعادة تدوير مياه الصرف بعد المعالجة. لا يقلل هذا فقط من تكاليف معالجة البيئة بالنسبة للشركات، بل يقلل أيضًا من تكاليف المياه والطلاء – مما يحقق نفعين بعملية واحدة. ويُشكّل الطلاء الكهروإفيجي طبقة متواصلة تعزل بشكل فعال الماء والأكسجين والوسط المسبب للتآكل. كما يمكنه تحمل اختبارات الرش الملحي لبضع مئات من الساعات، وهو ما يفوق الطلاء الرش التقليدي ويقدّم مقاومة أعظم للتآكل.

3.المزايا

نظراً لفعاليته العالية وصديقته للبيئة، فقد تم استخدام الطلاء الكهروإفيجي على نطاق واسع في مجالات السيارات والأجهزة المنزلية ومواد البناء والأجهزة الطبية وغيرها، ليصبح خياراً تنافسياً للغاية في طلاءات الصناعات.

المعالجة المسبقة (النواة: إزالة الشوائب وتنشيط السطح)

إن المعالجة المسبقة تؤثر بشكل مباشر على التصاق الطلاء الكهربائي ومقاومته للتآكل، وهي خطوة حرجة:

١. التنظيف الأولي

- إزالة الزيوت (مثل زيت الآلات، زيت الوقاية من الصدأ)، والصدأ، والبقع، والغبار، وسائر الملوثات من سطح القطعة المراد معالجتها.

- الطرق المستخدمة: مسح يدوي (للقطع الصغيرة)، غسيل بضغط الماء العالي، أو الانفجار بالرمال/التسفيف (للصدأ أو البقع السميكة).

٢. إزالة الشحوم

- استخدام محلول قلوي (مثل هيدروكسيد الصوديوم، كربونات الصوديوم) أو منظف خاص لازالة الشحوم عن طريق الغمس، الرش، أو التنظيف فوق الصوتي لإزالة جميع الملوثات الزيتية بشكل كامل.

- الغرض: منع الملوثات الزيتية من التدخل في تشكيل طبقة الفوسفات اللاحقة وفي التصاق الطلاء الكهربائي.

٣. الغسيل بالماء

- شطف أي بقايا من مزيل الشحوم العالقة على سطح القطعة باستخدام ماء جارٍ لمنع تأثير بقايا الحمض أو القلويات على العمليات اللاحقة.

- عادةً ما يتم ذلك على مرحلة واحدة أو مرحلتين لضمان عدم وجود أي بقايا من عامل إزالة الشحوم.

4. إزالة الصدأ (للقطع التي تحتوي على صدأ)

- انقعها أو رشها بحلٍّ حمضي (مثل حمض الهيدروكلوريك أو حمض الكبريتيك) لذوبان الصدأ.

- تحقق من الوقت لتجنب تآكل مفرط لقاعدة القطعة.

5. تهيئة السطح

- عالج سطح القطعة بحلٍّ ضعيف الحمض أو حلٍّ غروي (مثل ملح التيتانيوم) لجعل طبقة الفوسفات اللاحقة أدق وأكثر انتظامًا.

- تُستخدم بشكل أساسي للأجزاء الفولاذية، حيث تحسن من جودة طبقة الفوسفات.

6. الفوسفاتة

- انقل القطعة إلى محلول الفوسفات (يحتوي على فوسفات الزنك أو المنغنيز أو الحديد)، ليتشكل على سطح القطعة طبقة فوسفاتية موحدة (بسمك 1-5 ميكرومتر عمومًا).

- الوظيفة: تعزز التصاق القطعة بالطلاء الكهربائي وتحسن مقاومة التآكل.

7. شطف بالماء النقي

- شطف بالماء المطهر أو المطهر لإزالة العوامل الفوسفاتية والشوائب المتبقية، ومنع أي تأثير على استقرار المحلول الكهربائي.

- عادةً ما يتم إجراء طبقتين إلى ثلاث طبقات، مع الطبقة النهائية التي تضمن أن تكون مدى توصيل سطح القطعة ≤50μS/cm.

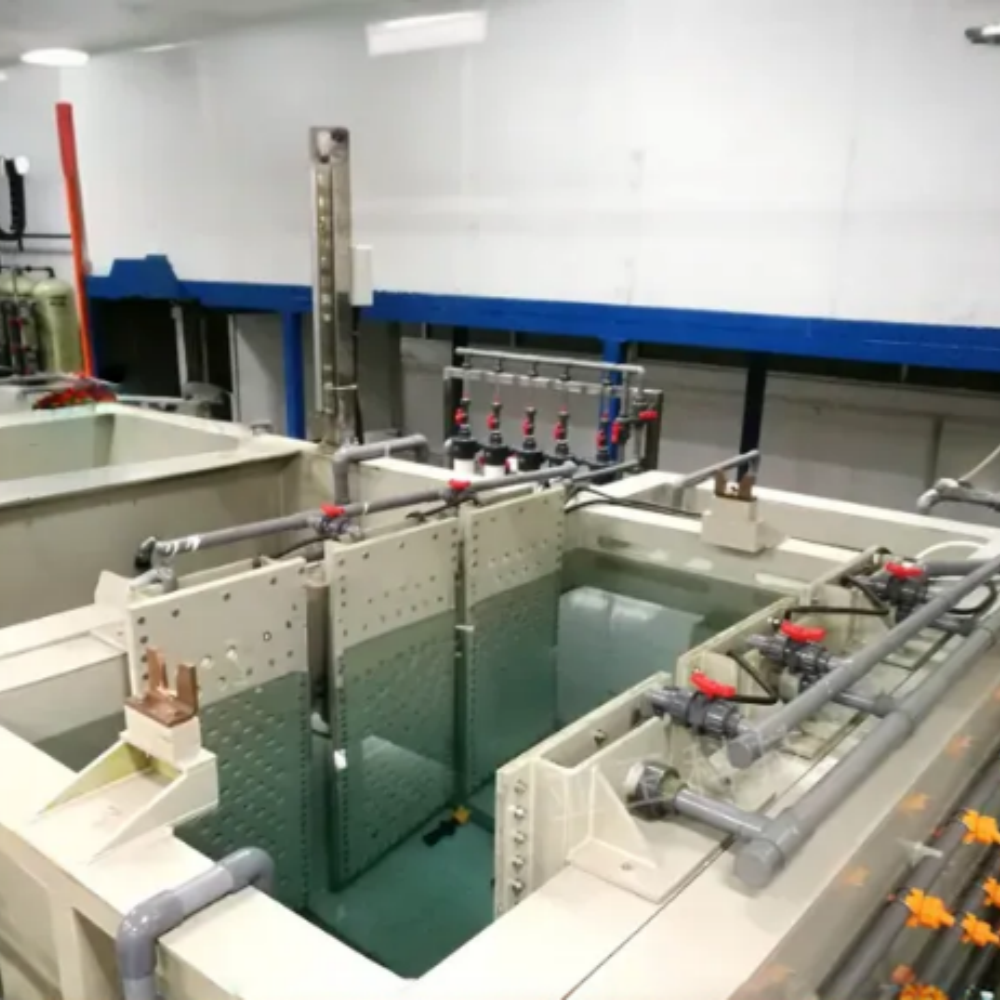

II. طلاء الكهربائي (المركز: ترسب الطلاء تحت الحقل الكهربائي)

1. وضع القطعة

- بعد المعالجة المسبقة، شنق القطعة المخصصة على معلق خاص لضمان التوصيل الجيد وغمرها في حمام الكهرباء (الذي يحتوي على محلول طلاء الكهرباء على أساس الماء يحتوي على الراتنج والصباغات والمواد الإضافية، الخ

2. التحليل الكهربائي

- وصل القطعة العاملة إلى قطب كهربائي (حيث تعمل القطعة كقطب سالب في التحليل الكهربائي السالب وكقطب موجب في التحليل الكهربائي الموجب)، ووصل الحوض أو اللوحة المخصصة إلى القطب المعاكس. طبّق جهد تيار مباشر (عادةً 50-300 فولت).

- تحت تأثير المجال الكهربائي، تهاجر الجسيمات المطلية المشحونة في حوض التحليل الكهربائي نحو القطعة المراد طلاؤها. وعندما تصل إلى السطح، يتم تحييد الشحنة وتترسب، مكونة فيلمًا رطبًا.

- معايير التحكم: الجهد الكهربائي، ووقت التحليل الكهربائي (عادةً من 1 إلى 5 دقائق)، ودرجة حرارة محلول الطلاء (من 20 إلى 30 درجة مئوية) لضمان سمك موحد للفيلم (عادةً من 10 إلى 30 ميكرومتر). 3. إزالة القطعة المراد طلاؤها

- بعد إيقاف تشغيل الطاقة، تُزال القطعة من خزان الطلاء الكهربائي. يبقى الطلاء الرطب غير المجفف والطلاء المتبقي على السطح.

III. المعالجة اللاحقة (المرحلة الأساسية: تجفيف الطلاء وتحسين الأداء)

1. الغسيل باستخدام الترشيح فوق الدقيق (UF Wash)

- يُشطف سطح القطعة بمحلول الطلاء الكهربائي (الذي لا يحتوي على شوائب وله تركيز منخفض من المذابات) الذي تم ترشيحه عبر جهاز الترشيح فوق الدقيق. يُعيد هذا الشطف استرداد الطلاء المتبقي (زيادة استخدام الطلاء) ويقلل من عبء عمليات الغسيل اللاحقة بالماء النقي.

- عادةً تُستخدم طبقة أو طبقتان لإزالة معظم طلاءات الدهان المُتَرَسِّبَة.

2. الغسيل بالماء النقي

- يُشطف القطعة بسائل الماء المعالج لإزالة بقايا الدهان والملح من سطح القطعة بشكل كامل، ومنع حدوث عيوب مثل الحفر والثقوب بعد التجفيف.

3. التجفيف والعناية

- توضع القطعة داخل فرن التجفيف وتُخبز بدرجة حرارة عالية (عادةً ما تكون 160-180 درجة مئوية للطلاء الكهربائي الكاثودي، ودرجة حرارة أقل قليلاً للطلاء الكهربائي الأنودي) لمدة 20-30 دقيقة.

- يتبخر الرطوبة الموجودة في الطلاء الرطب، ويحدث تفاعل كيميائي للراتنج مُكوِّنًا طبقة طلاء كثيفة وصلبة ومُعالَجة.

4. التبريد والتفتيش

- بعد الخروج من الفرن، تُبرَّد القطعة تبريدًا طبيعيًا أو قسريًا. ثم يتم فحص سمك الطلاء، والالتصاق، والمظهر (للبحث عن الثقوب، والفقاعات، والانسياب، إلخ.). وتنتقل القطع المؤهلة فقط إلى الخطوة التالية (مثل التجميع أو تطبيق الطبقة العليا).

إن العملية بأكملها مُُتّمَتَة بشكل كبير (على سبيل المثال: معايير الحمام، درجة الحرارة والوقت)، حيث تكون كل خطوة مُتكاملة بشكل سلس، مما يحقق في النهاية نتائج طلاء فعّالة وعالية الجودة. وتُستخدم هذه العملية على نطاق واسع في صناعات السيارات والأجهزة المنزلية والسلع المعدنية.

إن الطلاء الكهروإيفي هو عملية طلاء تستخدم مجالاً كهربائيًا لدفع جُسيمات الصبغة والراتنج المُعلقة في سائل كهروإيفي للهجرة والترسيب على سطح القطعة المراد طلاؤها. مقارنةً بطرق الطلاء التقليدية (مثل الرش والغمس)، يوفّر هذا الأسلوب المزايا المهمة التالية:

1. توحّد الطلاء التام والالتصاق الممتاز

عالية التجانس: أثناء عملية طلاء الإلكتروفوريسيس، يسمح المجال الكهربائي لجزيئات الطلاء بدخول خصائص هيكلية معقدة مثل الشقوق، والأخاديد، والثقوب العمياء على سطح القطعة، مما يحقق طلاءً شاملاً وخالياً من الفواصل. ويُجنّب ذلك مشاكل الزوايا غير المغطاة وسمك الطلاء غير المتساوي المرتبطة بالطلاء الرشّي التقليدي، مما يجعله مناسباً بوجه خاص للقطع ذات الأشكال المعقدة (مثل قطع السيارات والإكسسوارات المعدنية).

- التصاق قوي: يلتصق الطلاء بشكل محكم بسطح القطعة، حيث تفوق مؤشرات الالتصاق (مثل اختبار التخطيط العرضي) بكثير تلك الموجودة في الطلاءات التقليدية. وهو أقل عرضة للتقشر والانفصال، مما يحسن بشكل كبير مقاومة القطعة للتآكل ويطيل عمرها الافتراضي.

2. معدل استخدام عالي للطلاء وصديق للبيئة

معدل الاستخدام يتجاوز 95%: يتم ترسيب جسيمات الطلاء في السائل الكهروфорتي بشكل موجه من خلال مجال كهربائي، ويمكن إعادة تدوير الطلاء غير المرسب، مما يؤدي إلى هدر ضئيل جدًا. بالمقارنة، لا يحقق الطلاء الرش التقليدي سوى معدل استخدام طلاء يتراوح بين 30% و50%، مع كمية كبيرة من الطلاء تُطرح في الغاز العادم أو المياه العادمة.

مزايا بيئية كبيرة: خلال عملية الطلاء الكهروفورتي، تكون تطاير المذيبات منخفضة للغاية (السوائل الكهروفورتية المائية لا تحتوي على مركبات عضوية متطايرة (VOCs))، مما يقلل التلوث الهوائي. يمكن إعادة تدوير المياه العادمة بعد المعالجة، مما يتوافق مع اللوائح البيئية ويقلل من تكاليف معالجة البيئة للشركات.

3. كفاءة إنتاجية عالية، مناسبة للإنتاج بكميات كبيرة

درجة عالية من الأتمتة: تسمح طريقة الطلاء الكهربائي بخطوط إنتاج مُعَوَّمة بالكامل، حيث يقتصر التدخل البشري على الحد الأدنى طوال العملية بأكملها، بدءًا من المعالجة المسبقة للقطع، ثم عملية الطلاء الكهربائي، والتنظيف، وجفاف الطلاء. هذه العملية مستقرة وفعالة.

سرعة عالية في الطلاء: يتم طلاء الدفعات الفردية بسرعة (عادةً خلال عدة دقائق إلى عشر دقائق)، ويمكن الاستمرار في الإنتاج، مما يجعل هذه الطريقة مناسبة لطلاء كميات كبيرة من القطع، ويزيد بشكل كبير من سعة الإنتاج للشركة.

4. أداء شامل في الطلاء، حماية ممتازة

مقاومة قوية للتآكل: تشكل طلاءات الطلاء الكهربائي (وخاصة طلاءات الطلاء الكهربائي الكاثودي) فيلمًا مستمرًا يعزل بشكل فعال الماء والأكسجين والوسائط المسببة للتآكل. يمكن أن تتحمل اختبارات الرش الملحي مئات الساعات (على سبيل المثال، طلاءات الطلاء الكهربائي على هياكل السيارات تتجاوز غالبًا 1000 ساعة في اختبارات الرش الملحي)، وهو ما يفوق بكثير طلاءات الرش التقليدية.

خصائص فيزيائية وكيميائية ممتازة: الطلاء صلب ومقاوم للصدمات والاحتكاك، ويتميز بمقاومة ممتازة للطقس وخصائص زخرفية. يمكن استخدامه مباشرة كطبقة أولية أو بالدمج مع طبقة نهائية لتعزيز التأثير العام للطلاء.

5. تكاليف قابلة للتحكم، فوائد إجمالية عالية

تكاليف طويلة الأجل منخفضة: على الرغم من أن معدات الطلاء الكهربائي تتطلب استثمارًا أوليًا مرتفعًا، إلا أن معدل استخدام الطلاء المرتفع، والاستهلاك المنخفض للطاقة (مقارنةً بطرق التجفيف التقليدية ذات الحرارة العالية)، وتقليل تكاليف العمالة تجعل التكلفة الإجمالية أقل بكثير من طلاءات التقنية التقليدية على المدى الطويل.

استقرار عالي في الجودة: يتم التحكم بدقة في عملية الطلاء الكهربائي من خلال معايير معينة (مثل الجهد والحرارة والوقت)، مما يؤدي إلى تقلبات ضئيلة في جودة الطلاء. ويعمل هذا على تقليل المنتجات المعيبة الناتجة عن التغيرات في التشغيل اليدوي، وتقليل تكاليف إعادة العمل.

باختصار، تم استخدام الطلاء الكهربائي على نطاق واسع في مجالات السيارات والأجهزة المنزلية ومواد البناء والأجهزة الطبية وغيرها، وذلك بفضل كفاءته العالية وحماية البيئة وجودته العالية، ما يجعله خيار عملية تنافسية للغاية في الصناعات الطلائية.

معدات الرش الكهربائي الأوتوماتيكية IMLUCKY لنظام تغليف المسحوق الإطار الفولاذي المقاوم للصدأ للقشرة السيارات

معدات الرش الذكية ذاتية القيادة من IMLUCKY خط إنتاج رش معلق على السكة

آلة رش تلقائية لصندوق مفتاح معدني مستوٍ من IMLUCKY، آلة رش تلقائي للوحات بلاستيكية

جهاز إعادة تدوير البودرة الآلي IMLUCKY لمعدات معالجة ما قبل الرش البلاستيكي