Powłoka elektroforetyczna części metalowych zabawek

Części metalowe w zabawkach dziecięcych muszą być wolne od szkodliwych substancji i trwałe. Tradycyjne farby natryskowe często zawierają ciężkie metale. Powłoka elektroforetyczna wykorzystuje przyjazne dla środowiska farby wodne, pozbawione związków lotnych (VOC) i nieprzenikające metali ciężkich, spełniając normy bezpieczeństwa zabawek.

Pole elektryczne umożliwia równomiernemu osadzaniu się cząsteczek farby na elementach zabawek, zapewniając silne przyczepienie i uniemożliwiając odpadanie farby podczas gryzienia przez dzieci. Stopień regeneracji cieczy odpadowej osiąga 99,8%, co zmniejsza koszty dla producentów zabawek. Powłoka oferuje szeroki wachlarz kolorów, dopasowanych do różnych projektów zabawek, w tym kolorów jasnych i kreskówkowych. Gwarantuje bezpieczeństwo dzieci i jednocześnie zwiększa atrakcyjność zabawek, czyniąc ją popularnym wyborem wśród producentów.

Szczegóły produktu

1. proces powlekania

Powłoka elektroforetyczna to proces powlekania, w którym wykorzystuje się przyłożone pole elektryczne do kierowania migrowania pigmentów i cząsteczek żywicy zawieszonych w cieczy elektroforetycznej i osadzania ich na powierzchni przedmiotu. W porównaniu z tradycyjnymi metodami natryskowymi, takimi jak malowanie czy zanurzanie, oferuje lepszą przyczepność, jest bardziej przyjazna dla środowiska oraz zapewnia zwiększoną odporność na korozję.

2. zasada

Po pierwsze, proces powłok elektroforetycznych obejmuje zarówno reakcje fizyczne, jak i chemiczne, co prowadzi do lepszej przyczepności. Co więcej, wodne płyny elektroforetyczne nie zawierają lotnych związków organicznych (VOC), a pooczyszczona woda może być po przetworzeniu odzyskiwana. Pozwala to nie tylko zmniejszyć przedsiębiorstwom koszty utylizacji ścieków, ale także obniżyć koszty wody i lakieru – osiągając dwa cele jednym strzałem. Powłoka elektroforetyczna tworzy ciągłą warstwę skutecznie izolującą wodę, tlen i substancje żrące. Wytrzymuje próby mgły solnej przez setki godzin, co jest lepsze niż w przypadku tradycyjnych powłok natryskowych, oferując większą odporność na korozję.

3. Zalety

Dzięki swojej wydajności i przyjazności dla środowiska, powłoki elektroforetyczne znalazły szerokie zastosowanie w przemyśle motoryzacyjnym, w produkcji urządzeń AGD, materiałów budowlanych, sprzętu medycznego i innych dziedzinach, stając się bardzo konkurencyjną opcją na rynku powłok przemysłowych.

Pretreatment (Core: Usuwanie zanieczyszczeń i aktywacja powierzchni)

Pretreatment bezpośrednio wpływa na przyczepność i odporność na korozję powłoki e-lektroforetycznej i jest krokiem krytycznym:

1. Pre-cleaning

- Usuń olej (taki jak olej napędowy, olej konserwujący), rdzę, szlam, kurz i inne zanieczyszczenia z powierzchni przedmiotu obrabianego.

- Metody: Ręczne przetrzanie (dla małych części), mycie strumieniem wody pod wysokim ciśnieniem, oczyszczanie ścierne/piaskowanie (dla grubej rdzy lub szlamu).

2. Degreasing

- Zastosuj roztwór zasadowy (taki jak wodorotlenek sodu, węglan sodu) lub specjalistyczny preparat do usuwania tłuszczu przez zanurzanie, natrysk lub czyszczenie ultradźwiękowe, aby dokładnie usunąć zanieczyszczenia tłuszczowe.

- Cel: Zapobieganie temu, aby zanieczyszczenia tłuszczowe nie zakłócały formowania się kolejnej warstwy fosforanowej i przyczepności powłoki e-lektroforetycznej.

3. Przepłukiwanie wodą

- Przepłucz pozostały środek do odżyrzania z powierzchni przedmiotu obrabianego bieżącą wodą, aby zapobiec obecności resztek kwasu i zasady wpływających na kolejne procesy.

- Zwykle wykonywane jedno- lub dwuetapowo, aby upewnić się, że nie ma pozostałości środka do odżyrzania.

4. Usunięcie rdzy (dla przedmiotów pokrytych rdzą)

- Namocz lub opryskaj roztworem kwasowym (np. kwasem solnym lub siarkowym), aby rozpuścić rdzę.

- Kontroluj czas, aby uniknąć nadmiernego korodowania podłoża przedmiotu.

5. Uzdatnianie powierzchni

- Przetwórz powierzchnię przedmiotu słabym kwasem lub roztworem koloidowym (np. solą tytanową), aby uzyskać w kolejnym etapie cienką i równomierną warstwę fosforanową.

- Stosowane głównie do części stalowych, poprawia jakość powłoki fosforanowej.

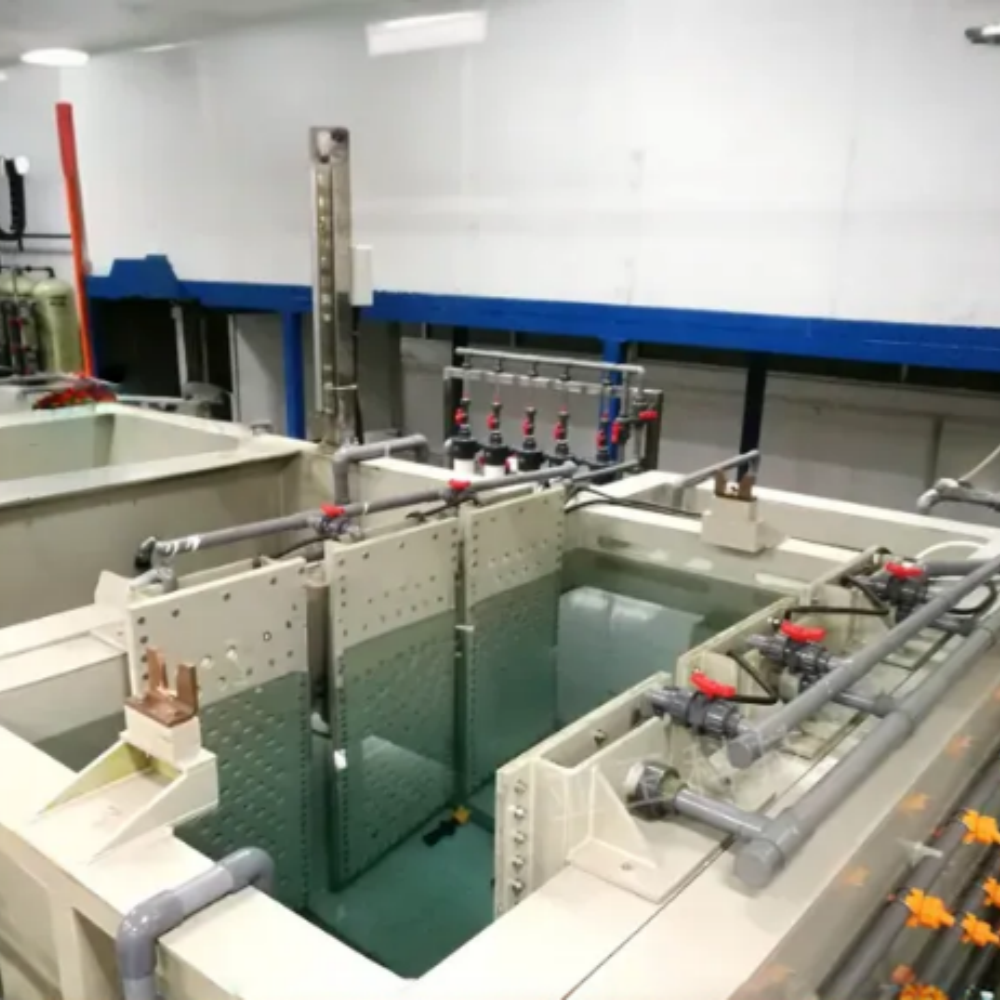

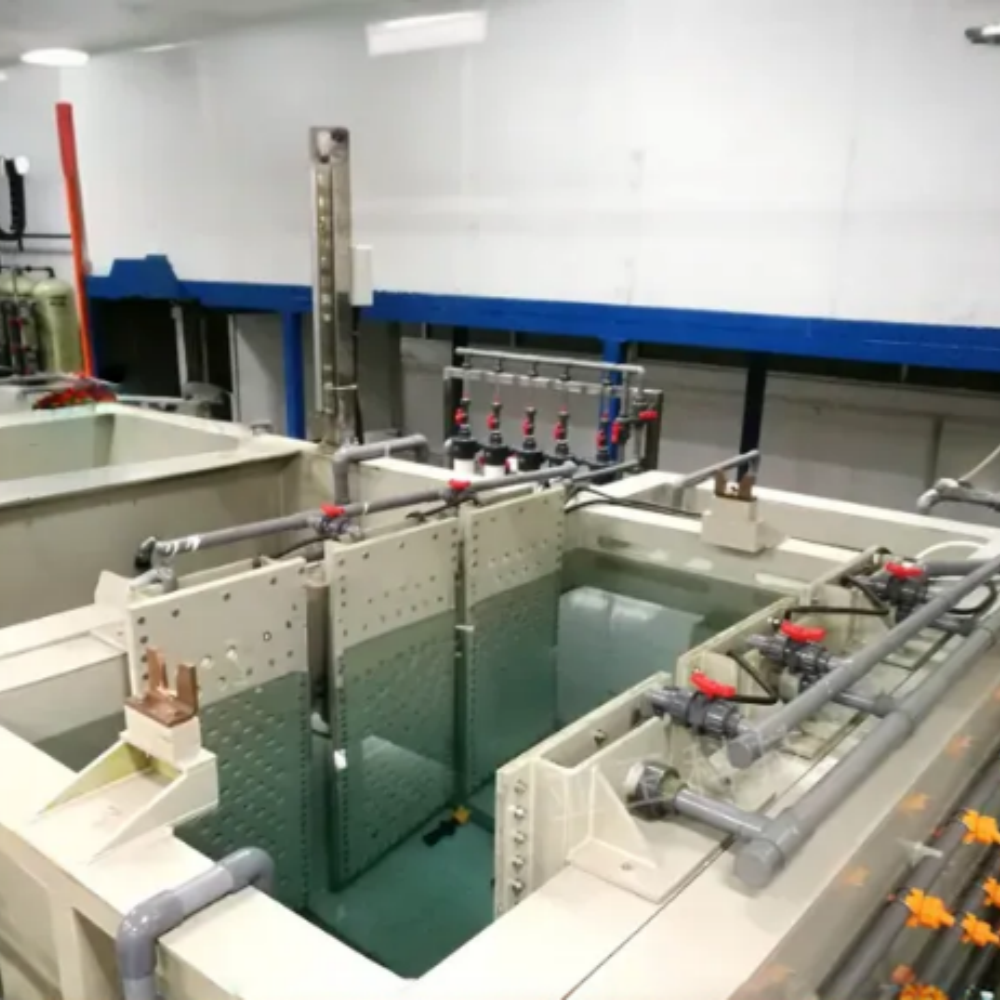

6. Fosforanowanie

- Zanurz przedmiot w roztworze fosforanowym (zawierającym fosforany cynkowe, manganowe i żelazne), tworząc równomierną warstwę fosforanową (zwykle o grubości 1-5 μm) na powierzchni.

- Funkcja: Poprawia przyczepność między przedmiotem a powłoką elektroforetyczną oraz zwiększa odporność na korozję.

7. Płukanie wodą demineralizowaną

- Przepłukać wodą z zastosowaniem wody z z zmiękczoną lub oczyszczonej wody, aby usunąć pozostałości środków fosforanujących i zanieczyszczeń, zapobiegając wpływowi na stabilność roztworu elektroforetycznego.

- Zazwyczaj wykonuje się od dwóch do trzech warstw, przy czym ostatnia warstwa zapewnia przewodność powierzchni przedmiotu ≤50μS/cm.

II. Pokrywanie elektroforetyczne (Główny etap: osadzanie powłoki w polu elektrycznym)

1. Umiejscowienie przedmiotu

- Po wstępnym przygotowaniu zawieś przedmiot na specjalnym wieszaku, aby zapewnić dobrą przewodność, a następnie zanurz go w kąpieli elektroforetycznej (która zawiera wodny roztwór farby elektroforetycznej z żywic, pigmentów, dodatków itp., z odpowiednim pH i zawartością ciał stałych).

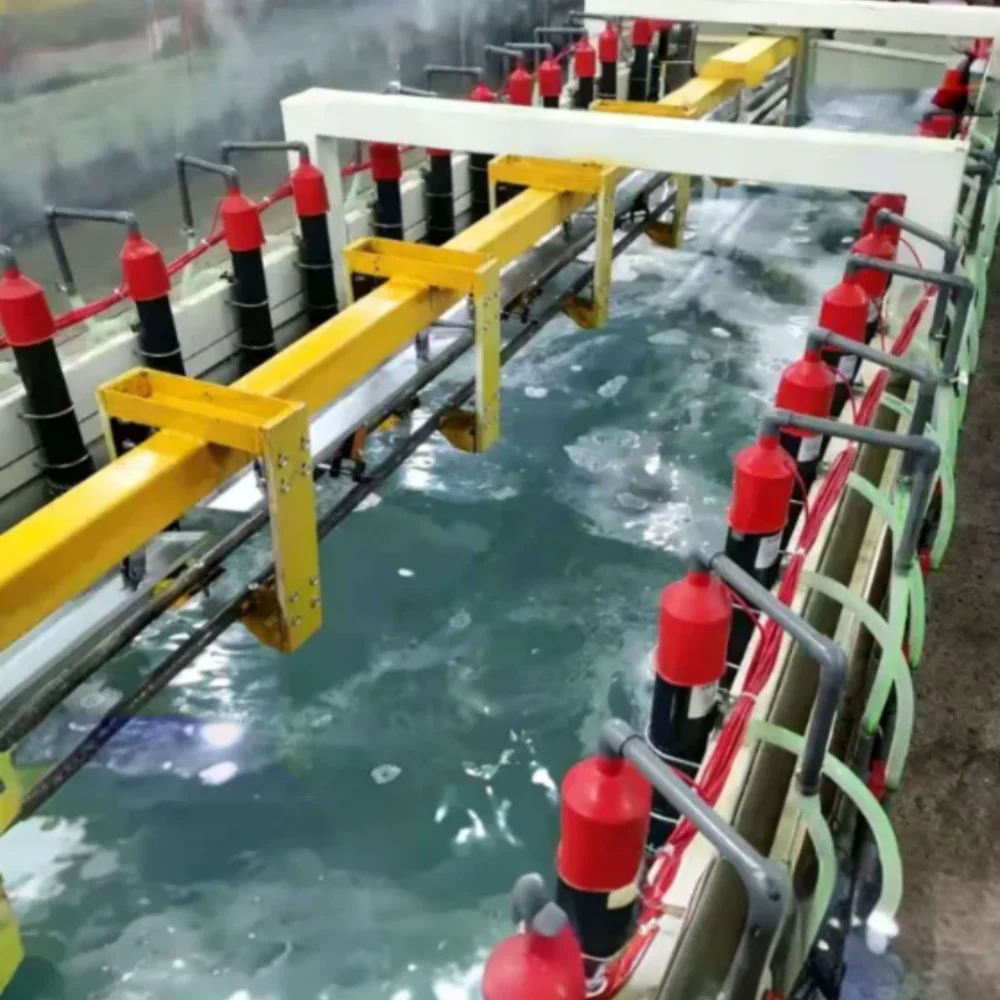

2. Elektroforeza

- Podłącz przedmiot do elektrody (przedmiot pełni rolę katody w elektroforezie katodowej i anody w elektroforezie anodowej), a kadź lub specjalną płytkę do przeciwnej elektrody. Zastosuj napięcie stałe (zazwyczaj 50-300 V).

- Pod wpływem pola elektrycznego naładowane cząstki farby w kąpieli elektroforetycznej migrują w kierunku przedmiotu obrabianego. Po osiągnięciu powierzchni ładunek jest neutralizowany i osadzany, tworząc wilgotną warstwę.

- Parametry sterowania: napięcie, czas elektroforezy (zwykle 1-5 minut) i temperatura kąpieli farby (20-30°C), aby zapewnić jednolitą grubość warstwy (zwykle 10-30μm). 3. Usunięcie przedmiotu obrabianego

- Po wyłączeniu zasilania przedmiot obrabiany jest usuwany z zbiornika pokrywania elektroforetycznego. Na powierzchni pozostaje nieutwardzona wilgotna powłoka i pozostałości farby.

III. Przetwarzanie końcowe (rdzeń: utwardzanie powłoki i poprawa właściwości)

1. Przemywanie za pomocą filtratu ultrafiltracyjnego (UF Wash)

- Powierzchnia przedmiotu obrabianego jest przemywana roztworem do pokrywania elektroforetycznego (pozbawionym zanieczyszczeń i o niskim stężeniu rozpuszczonych składników), przefiltrowanym przez urządzenie ultrafiltracyjne. To przemywanie umożliwia odzyskanie pozostałości farby (zwiększając wykorzystanie powłoki) oraz zmniejsza obciążenie kolejnych przemywań wodą destylowaną.

- Zwykle stosuje się jedno lub dwa warstwy, aby usunąć większość luźnej farby.

2. Przemywanie wodą demineralizowaną

- Przepłukać wodą z zastosowaniem odwróconej osmozy, aby dokładnie usunąć resztki farby i soli z powierzchni przedmiotu, zapobiegając powstawaniu wad, takich jak kraterki i przebicia po wyschnięciu.

3. Suszenie i utwardzanie

- Przedmiot umieszcza się w komorze suszącej i wypieka w wysokiej temperaturze (zwykle 160–180°C dla powłok katodowych, nieco niższej dla anodowych) przez 20–30 minut.

- Wilgoć w mokrej powłoce odparowuje, a żywica ulega reakcji sieciowania (reakcja chemiczna), tworząc gęstą, twardą, utwardzoną powłokę.

4. Chłodzenie i kontrola jakości

- Po wyjściu z pieca przedmiot jest chłodzony naturalnie lub wymuszenie. Następnie sprawdza się grubość powłoki, przyczepność oraz wygląd (pod kątem przebić, pęcherzy i ścieknięć itp.). Tylko części zgodne z normą przechodzą do następnego etapu (np. montaż lub nałożenie powłoki wierzchniej).

Cały proces jest w dużej mierze zautomatyzowany (np. parametry kąpieli, temperatura i czas), przy czym każdy etap jest bezproblemowo ze sobą zintegrowany, co ostatecznie pozwala osiągnąć skuteczne i wysokiej jakości wyniki powłokowe. Proces ten jest powszechnie stosowany w przemyśle motoryzacyjnym, AGD oraz w przemyśle metalowym.

Powłoka elektroforetyczna to proces nanoszenia powłoki, w którym wykorzystuje się przyłożone pole elektryczne, powodujące migrację pigmentu i cząsteczek żywicy zawieszonych w cieczy elektroforetycznej oraz ich osadzanie się na powierzchni przedmiotu. W porównaniu do tradycyjnych metod natryskiwania (takich jak malowanie rozpylaczem czy zanurzanie), oferuje on następujące istotne zalety:

1. Doskonała jednorodność powłoki i przyczepność

Wysoka równomierność: W procesie powłokowania elektroforetycznego pole elektryczne umożliwia cząstkom farby przedostanie się w skomplikowane elementy konstrukcyjne, takie jak szczeliny, rowki i ślepe otwory na przedmiocie obrabianym, osiągając w ten sposób kompleksowe i ciągłe powłoki. Pozwala to uniknąć problemów związanych z niezabezpieczonymi narożnikami i nierówną grubością powłoki występującymi przy tradycyjnym malowaniu natryskowym, co czyni tę metodę szczególnie przydatną przy przedmiotach o skomplikowanych kształtach (takich jak części samochodowe czy elementy z hardware'u).

- Silna przyczepność: Powłoka trwale przylega do powierzchni przedmiotu, a wskaźniki przyczepności (takie jak test krzyżakowy) znacznie przewyższają te z tradycyjnych powłok. Mniejsza podatność na odpryskiwanie i łuszczenie się znacząco poprawia odporność na korozję oraz czas eksploatacji przedmiotu.

2. Wysokie wykorzystanie farby i przyjazność dla środowiska

Współczynnik wykorzystania powyżej 95%: Cząsteczki farby w cieczy elektroforetycznej są osadzane w sposób ukierunkowany poprzez pole elektryczne, a nieosadzoną farbę można recyklować, co prowadzi praktycznie do braku odpadów. Tradycyjne malowanie natryskowe osiąga natomiast jedynie 30%-50% wykorzystania farby, przy czym znaczna jej ilość trafia do powietrza lub ścieków.

Znaczne korzyści środowiskowe: W trakcie procesu malowania elektroforetycznego ulatnianie rozpuszczalników jest bardzo niskie (ciecze elektroforetyczne na bazie wody nie zawierają lotnych związków organicznych (VOC)), co zmniejsza zanieczyszczenie powietrza. Ścieki można po przetworzeniu odzyskać, co umożliwia spełnienie wymogów ochrony środowiska i obniża koszty związane z utylizacją odpadów dla przedsiębiorstw.

3. Wysoka wydajność produkcji, odpowiednia do produkcji masowej

Wysoki stopień automatyzacji: Powłoka elektroforetyczna umożliwia całkowicie zautomatyzowane linie produkcyjne, wymagające minimalnej interwencji ludzkiej w całym procesie, od wstępnego przygotowania przedmiotów, przez elektroforezę, czyszczenie, aż do suszenia. Proces ten jest stabilny i wydajny.

Szybka prędkość nanoszenia powłoki: Pojedyncze partie są szybko pokrywane (zazwyczaj w ciągu kilku do dziesięciu minut), a produkcja ciągła jest możliwa, co czyni ją odpowiednią do pokrywania dużych ilości przedmiotów i znacząco zwiększa wydajność produkcji firmy.

4. Kompleksowa jakość powłoki, doskonała ochrona

Wysoka odporność na korozję: Powłoki elektroforetyczne (szczególnie powłoki katodowe) tworzą ciągłą warstwę, która skutecznie izoluje wodę, tlen i substancje żrące. Mogą one wytrzymać setki godzin prób mgły solnej (np. powłoki elektroforetyczne na karoseriach samochodów często przekraczają 1000 godzin prób mgły solnej), znacznie przewyższając tradycyjne powłoki natryskowe.

Doskonałe właściwości fizyczne i chemiczne: Powłoka jest twarda, odporna na uderzenia i ścieranie, charakteryzuje się doskonałą odpornością na warunki atmosferyczne oraz właściwościami dekoracyjnymi. Można z niej korzystać bezpośrednio jako z podkładu lub łączyć z powłoką wykończeniową w celu wzmocnienia ogólnego efektu powłoki.

5. Kontrolowalne koszty, wysokie korzyści ogólne

Niskie koszty długoterminowe: Mimo że wyposażenie do elektroforezy wymaga wysokiego nakładu początkowego, to wysoki wskaźnik wykorzystania farby, niskie zużycie energii (w porównaniu do tradycyjnego suszenia w wysokiej temperaturze) oraz obniżone koszty pracy powodują, że łączne koszty są znacznie niższe niż przy tradycyjnych powłokach w długim okresie.

Doskonała stabilność jakości: Proces elektroforezy jest dokładnie kontrolowany przez parametry (takie jak napięcie, temperatura i czas), co powoduje minimalne wahania jakości powłoki. Pozwala to zmniejszyć liczbę wadliwych produktów wynikających z różnic w pracy ręcznej i obniżyć koszty przeróbek.

Streszczając, powłoka elektroforetyczna znalazła szerokie zastosowanie w branżach takich jak motoryzacja, sprzęt AGD, materiały budowlane, urządzenia medyczne itp. dzięki swojej wysokiej wydajności, ochronie środowiska i wysokiej jakości, stając się bardzo konkurencyjnym wyborem procesu w przemyśle lakierowym.