Revêtement par électrophorèse des pièces métalliques de jouets

Les pièces métalliques des jouets destinés aux enfants doivent être exemptes de substances nocives et être durables. Les peintures en spray traditionnelles ont tendance à contenir des métaux lourds. Le revêtement par électrophorèse utilise une peinture écologique à base d'eau, sans COV (composés organiques volatils) et ne relarguant pas de métaux lourds, répondant ainsi aux normes de sécurité des jouets.

Le champ électrique permet aux particules de peinture d'adhérer uniformément aux composants du jouet, assurant une forte adhérence et empêchant l'écaillage de la peinture lorsque les enfants mâchent les jouets. Le taux de recyclage des eaux usées atteint 99,8 %, réduisant ainsi les coûts pour les fabricants de jouets. Le revêtement offre une large gamme de couleurs, s'adaptant à divers designs de jouets, y compris les motifs de dessins animés et les couleurs vives. Cela garantit la sécurité des enfants tout en augmentant l'attrait des jouets, ce qui en fait un choix populaire auprès des fabricants.

DÉTAILS DU PRODUIT

1. Procédé de revêtement

Le revêtement électrophorétique est un procédé de revêtement qui utilise un champ électrique appliqué pour diriger la migration des pigments et des particules de résine en suspension dans un fluide électrophorétique, et les déposer à la surface de la pièce à traiter. Par rapport aux méthodes traditionnelles de revêtement par pulvérisation telles que la peinture ou l'immersion, il offre une adhérence plus forte, est plus respectueux de l'environnement, et assure une meilleure résistance à la corrosion.

2. Principe

Tout d'abord, le procédé de revêtement électrophorétique implique des réactions physiques et chimiques, ce qui entraîne une adhérence plus forte. De plus, les bains électrophorétiques à base d'eau ne contiennent pas de composés organiques volatils (COV), et les eaux usées peuvent être recyclées après traitement. Cela réduit non seulement les coûts environnementaux pour les entreprises, mais aussi les coûts en eau et en revêtement, tuant ainsi deux oiseaux d'une seule pierre. Le revêtement électrophorétique forme un film continu qui isole efficacement l'eau, l'oxygène et les milieux corrosifs. Il résiste à des centaines d'heures de test au brouillard salin, surpassant ainsi les revêtements classiques par pulvérisation et offrant une meilleure résistance à la corrosion.

3. Avantages

En raison de son efficacité élevée et de son caractère écologique, le revêtement électrophorétique est largement utilisé dans les domaines de l'automobile, de l'électroménager, des matériaux de construction, du matériel médical et d'autres secteurs, devenant ainsi une solution très compétitive dans les revêtements industriels.

Prétraitement (Cœur : élimination des impuretés et activation de surface)

Le prétraitement influence directement l'adhérence et la résistance à la corrosion du revêtement électrophorétique et constitue une étape critique :

1. Pré-nettoyage

- Éliminer les huiles (telles que l'huile moteur, l'huile antirouille), la rouille, les écailles, la poussière et autres contaminants présents sur la surface de la pièce.

- Méthodes : Essuyage manuel (pour petites pièces), lavage au jet d'eau haute pression, sablage/grenaillage (pour la rouille ou les écailles épaisses).

2. Dégraissage

- Utiliser une solution alcaline (telle que l'hydroxyde de sodium, le carbonate de sodium) ou un dégraissant spécifique par immersion, projection ou nettoyage ultrasonique afin d'éliminer complètement les contaminants huileux.

- Objectif : Éviter que les contaminants huileux n'interfèrent avec la formation ultérieure du film de phosphate et l'adhérence du revêtement électrophorétique.

3. Rinçage à l'eau

- Rincer à l'eau courante toute trace résiduelle de dégraissant sur la surface de la pièce afin d'éviter que des résidus acides ou alcalins n'affectent les étapes suivantes.

- Généralement effectué en une ou deux étapes afin de garantir l'absence de traces résiduelles de l'agent de dégraissage.

4. Dégrossissage (pour pièces rouillées)

- Immerger ou pulvériser avec une solution acide (comme de l'acide chlorhydrique ou de l'acide sulfurique) afin de dissoudre la rouille.

- Contrôler le temps d'action pour éviter une corrosion excessive du matériau de la pièce.

5. Conditionnement de surface

- Traiter la surface de la pièce avec une solution faiblement acide ou colloïdale (comme un sel de titane) afin d'obtenir un film de phosphatation plus fin et plus homogène.

- Principalement utilisé pour les pièces en acier, ce traitement améliore la qualité du revêtement phosphaté.

6. Phosphatation

- Plonger la pièce dans une solution de phosphatation (contenant des phosphates tels que le zinc, le manganèse et le fer), ce qui forme un film de phosphate uniforme à la surface (d'une épaisseur typique de 1 à 5 μm).

- Fonction : Améliore l'adhérence entre la pièce et le revêtement électrophorétique et renforce la résistance à la corrosion.

7. Rinçage à l'eau pure

- Rincer à l'eau déionisée ou purifiée pour éliminer les agents de phosphatation résiduels et les impuretés, empêchant ainsi d'affecter la stabilité de la solution électrophorétique.

- Généralement, deux à trois couches sont appliquées, la dernière couche assurant que la conductivité de la surface de la pièce est ≤50μS/cm.

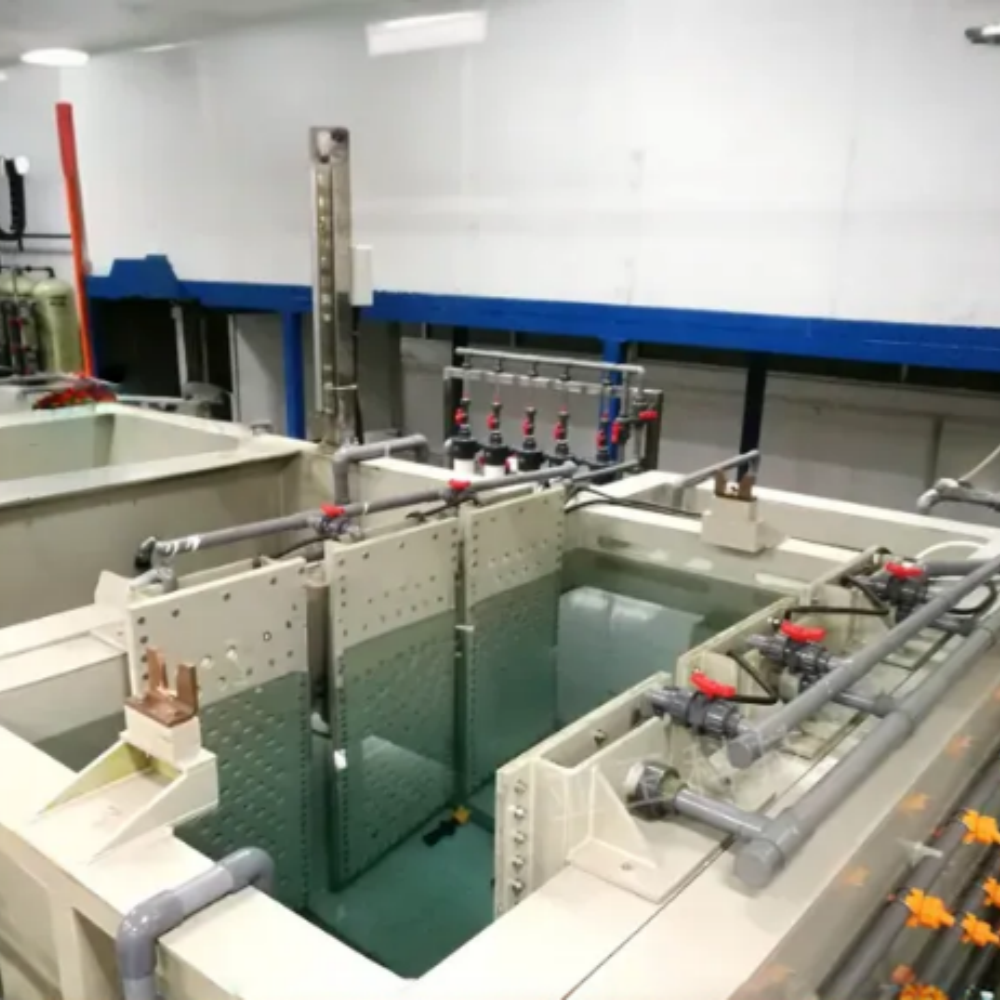

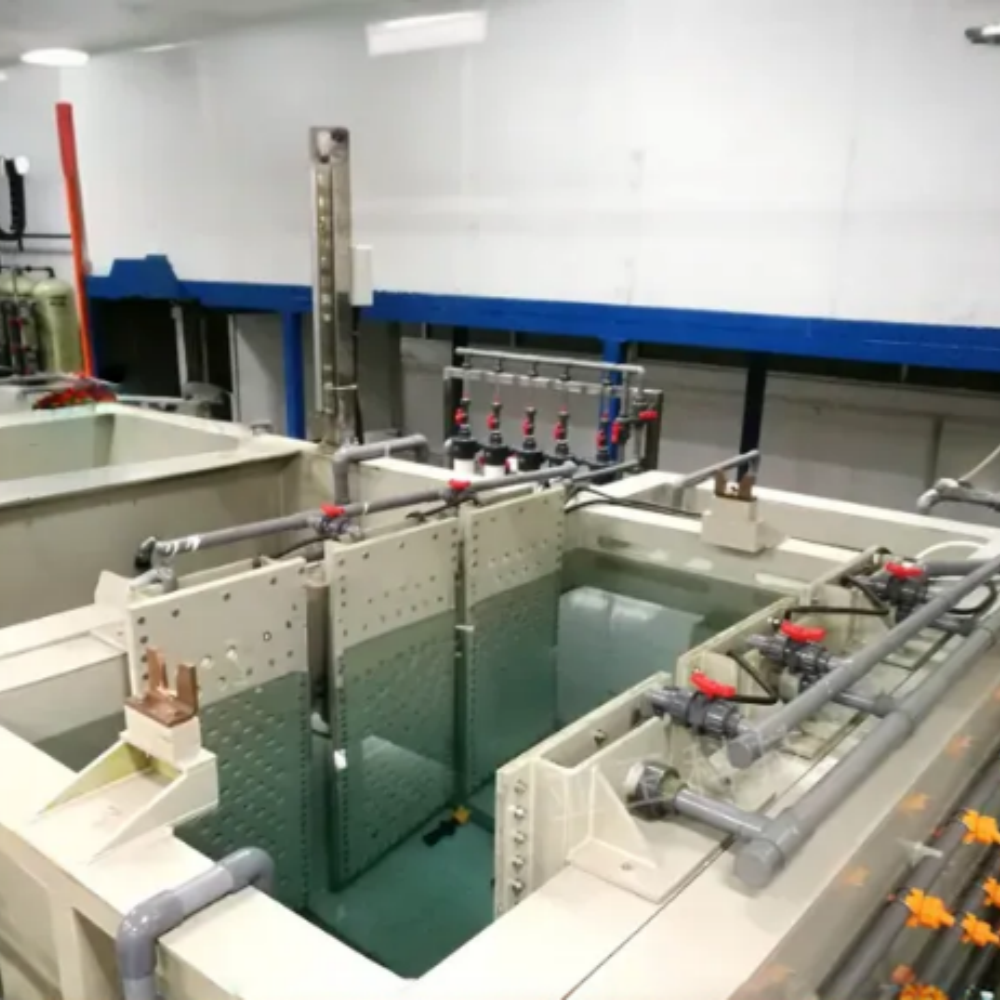

II. Revêtement Électrophorétique (Cœur : Dépôt de Revêtement sous Champ Électrique)

1. Positionnement de la Pièce

- Après le prétraitement, suspendre la pièce sur un support dédié afin d'assurer une bonne conductivité et l'immerger dans le bain électrophorétique (contenant une solution de peinture électrophorétique aqueuse comprenant des résines, des pigments, des additifs, etc., avec un pH et une teneur en solides ajustés).

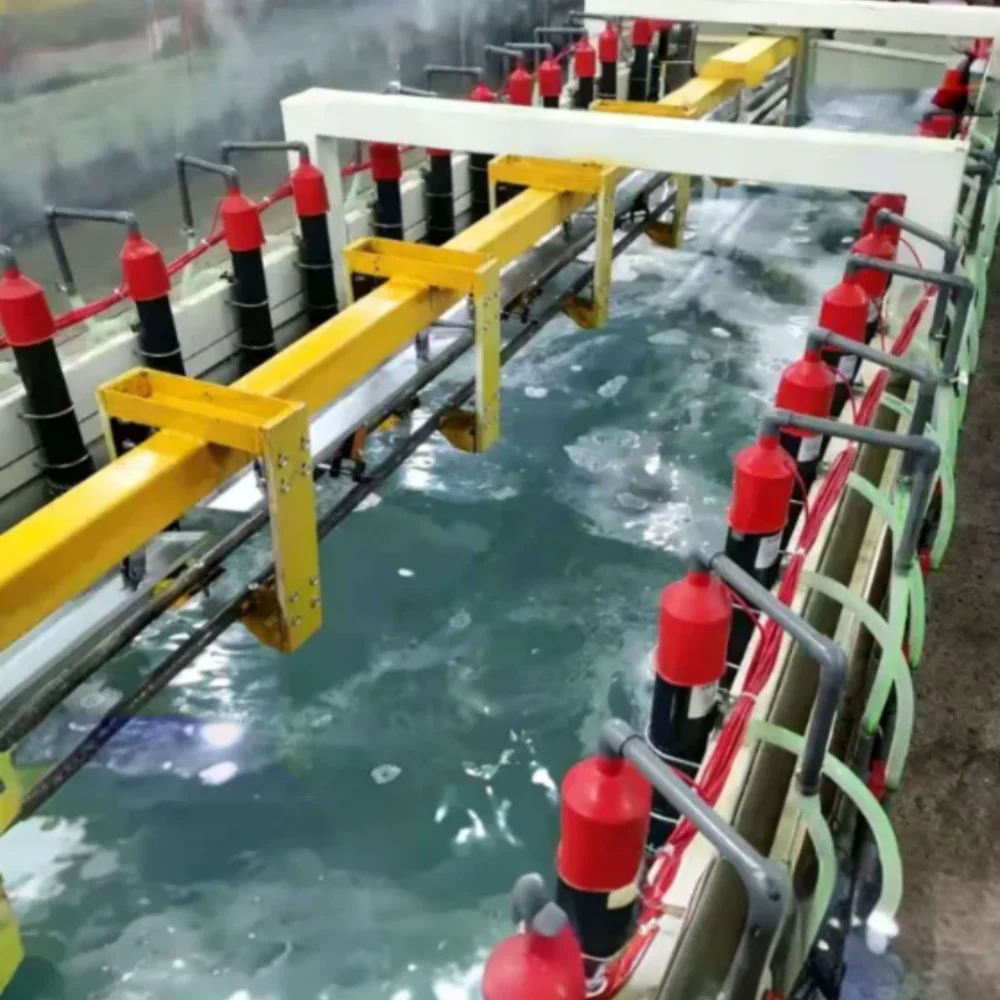

2. Électrophorèse

- Connecter la pièce à une électrode (la pièce agit comme cathode dans l'électrophorèse cathodique et comme anode dans l'électrophorèse anodique), et relier le bain ou une plaque dédiée à l'électrode opposée. Appliquer une tension continue (généralement 50-300V).

- Sous l'influence du champ électrique, les particules de peinture chargées dans le bain électrophorétique migrent vers la pièce à traiter. Une fois arrivées à la surface, la charge est neutralisée et déposée, formant un film humide.

- Paramètres de contrôle : tension, temps d'électrophorèse (généralement 1 à 5 minutes) et température du bain de peinture (20 à 30 °C), afin d'assurer une épaisseur uniforme du film (généralement 10 à 30 μm). 3. Retrait de la pièce

- Une fois l'alimentation électrique coupée, la pièce est retirée du réservoir de revêtement électrophorétique. Un revêtement humide non durci et des résidus de peinture restent à la surface.

III. Post-traitement (Cœur : Cuisson du revêtement et amélioration des performances)

1. Lavage par ultrafiltration (Lavage UF)

- La surface de la pièce est rincée avec le liquide de revêtement électrophorétique (sans impuretés et à faible concentration en soluté) filtré à l'aide d'un dispositif d'ultrafiltration. Ce rinçage récupère la peinture résiduelle (augmentant ainsi le taux d'utilisation du revêtement) et réduit la charge liée aux lavages ultérieurs à l'eau pure.

- Généralement, une ou deux couches sont appliquées pour éliminer la plupart de la peinture lâche.

2. Lavage à l'eau pure

- Rincer avec de l'eau déionisée pour éliminer complètement les résidus de peinture et de sel à la surface de la pièce, empêchant ainsi des défauts tels que cratères et piqûres après séchage.

3. Séchage et Cuisson

- La pièce est placée dans une étuve et cuite à haute température (généralement 160-180 °C pour la peinture électrophorétique cathodique, légèrement inférieure pour la peinture électrophorétique anodique) pendant 20 à 30 minutes.

- L'humidité contenue dans la couche humide s'évapore, et la résine subit une réaction de réticulation (réaction chimique), formant une couche dense, dure et durcie.

4. Refroidissement et Contrôle

- Après la sortie du four, la pièce se refroidit naturellement ou de manière forcée. L'épaisseur du revêtement, l'adhérence ainsi que l'aspect (présence de piqûres, bulles et coulures, etc.) sont ensuite contrôlés. Seules les pièces conformes passent à l'étape suivante (comme l'assemblage ou l'application d'une couche de finition).

L'ensemble du processus est hautement automatisé (par exemple, paramètres du bain, température et temps), chaque étape étant parfaitement intégrée, permettant finalement d'obtenir des résultats de revêtement efficaces et de haute qualité. Ce processus est largement utilisé dans les industries automobiles, des appareils électroménagers et de la quincaillerie.

Le dépôt électrophorétique est un procédé de revêtement qui utilise un champ électrique appliqué pour provoquer la migration et le dépôt sur la surface de la pièce à traiter des particules de pigment et de résine en suspension dans un fluide électrophorétique. Par rapport aux méthodes traditionnelles de revêtement (telles que la peinture par pulvérisation et l'immersion), il présente les avantages significatifs suivants :

1. Uniformité et adhérence excellentes du revêtement

Haute uniformité : Lors du processus de peinture électrophorétique, le champ électrique permet aux particules de peinture de pénétrer des zones structurelles complexes telles que les fissures, les rainures et les trous aveugles de la pièce, assurant ainsi une couverture complète et sans jointure. Cela évite les problèmes de coins exposés et d'épaisseur de revêtement irrégulière liés aux méthodes traditionnelles de peinture par pulvérisation, ce qui le rend particulièrement adapté aux pièces à formes complexes (telles que les pièces automobiles et les quincailleries).

- Forte adhérence : Le revêtement adhère étroitement à la surface de la pièce, les indicateurs d'adhérence (tels que le test de grille) dépassant largement ceux des revêtements traditionnels. Il est moins sujet à l'écaillage et au pelage, améliorant considérablement la résistance à la corrosion et la durée de vie de la pièce.

2. Taux d'utilisation élevé de la peinture et respect de l'environnement

Taux d'utilisation supérieur à 95 % : Les particules de peinture dans le fluide électrophorétique sont déposées de manière ciblée grâce à un champ électrique, et la peinture non déposée peut être recyclée, entraînant pratiquement aucun gaspillage. En revanche, la méthode traditionnelle de pulvérisation n'atteint qu'un taux d'utilisation de la peinture de 30 à 50 %, une quantité importante de peinture étant rejetée dans les gaz d'échappement ou les eaux usées.

Avantages environnementaux importants : Lors du processus de revêtement électrophorétique, la volatilisation des solvants est extrêmement faible (les fluides électrophorétiques à base d'eau ne contiennent aucun composé organique volatil (COV)), réduisant ainsi la pollution de l'air. Les eaux usées peuvent être recyclées après traitement, ce qui permet de respecter la réglementation environnementale et de réduire les coûts de traitement environnemental pour les entreprises.

3. Grande efficacité de production, adaptée à la production en grand volume

Degré d'automatisation élevé : La peinture électrophorétique permet des lignes de production entièrement automatisées, nécessitant une intervention humaine minimale tout au long du processus, allant du prétraitement des pièces, de l'électrophorèse, du nettoyage jusqu'au séchage. Ce procédé est stable et efficace.

Vitesse de dépôt rapide : Les lots individuels sont rapidement recouverts (généralement en quelques minutes à une dizaine de minutes), et la production continue est possible, ce qui le rend adapté pour recouvrir de grandes quantités de pièces et augmenter considérablement la capacité de production de l'entreprise.

4. Performances Complètes de Revêtement, Protection Exceptionnelle

Résistance élevée à la corrosion : Les revêtements électrophorétiques (en particulier les revêtements cathodiques) forment un film continu qui isole efficacement l'eau, l'oxygène et les milieux corrosifs. Ils peuvent résister à des essais au brouillard salin pendant plusieurs centaines d'heures (par exemple, les revêtements électrophorétiques sur les carrosseries automobiles dépassent souvent 1 000 heures dans les essais au brouillard salin), bien supérieurs aux revêtements traditionnels par pulvérisation.

Excellentes propriétés physiques et chimiques : Le revêtement est dur, résistant aux chocs et à l'abrasion, avec une excellente résistance aux intempéries et des propriétés décoratives. Il peut être utilisé directement comme primaire ou combiné avec une couche de finition pour améliorer l'effet global du revêtement.

5. Coûts maîtrisables, Bénéfices globaux élevés

Faibles coûts à long terme : Bien que l'équipement électrophorétique nécessite un investissement initial important, son taux d'utilisation élevé du produit, sa faible consommation d'énergie (par rapport au séchage traditionnel à haute température) et ses coûts de main-d'œuvre réduits rendent le coût global nettement inférieur à celui des revêtements traditionnels sur le long terme.

Excellente stabilité de qualité : Le processus électrophorétique est contrôlé précisément par des paramètres (tels que la tension, la température et le temps), ce qui entraîne des fluctuations minimales de la qualité du revêtement. Cela réduit les défauts dus à la variabilité de l'opération manuelle et diminue les coûts de retouche.

En résumé, le revêtement électrophorétique est largement utilisé dans les domaines de l'automobile, des appareils électriques, des matériaux de construction, des dispositifs médicaux, etc., grâce à son efficacité élevée, son caractère écologique et sa qualité supérieure, devenant ainsi un procédé très compétitif dans le domaine du revêtement industriel.