1. Основные компоненты

Автоматическая линия порошкового напыления, как правило, состоит из нескольких ключевых звеньев, образующих согласованный производственный процесс:

1). Система предварительной обработки

- Функция: удалять загрязнения, такие как масло, ржавчина, окалина на поверхности детали, чтобы улучшить адгезию порошкового покрытия

- Общие процессы: предварительное обезжиривание, основное обезжиривание, промывка водой, поверхностная обработка, фосфатирование (или пассивация), промывка деионизированной водой и т. д. Некоторые производственные линии корректируют процесс в зависимости от материала детали (например, алюминиевый сплав)

- Особенности автоматизации: Деталь автоматически транспортируется с помощью подвесных цепей или конвейерных лент, каждая технологическая ванна оснащена автоматической системой дозаправки жидкостью, контроля температуры, фильтрации и другими устройствами

2). Система сушки и отверждения

- Функция: Высушить воду с предварительно обработанной детали для подготовки к нанесению покрытия; после нанесения порошок расплавляется в равномерное покрытие посредством высокотемпературного отверждения

- Форма оборудования: В основном туннельные печи, используют электрический нагрев, газовый нагрев или циркуляцию горячего воздуха, температура может точно регулироваться (обычно 180-220 °C, регулируется в зависимости от типа порошка)

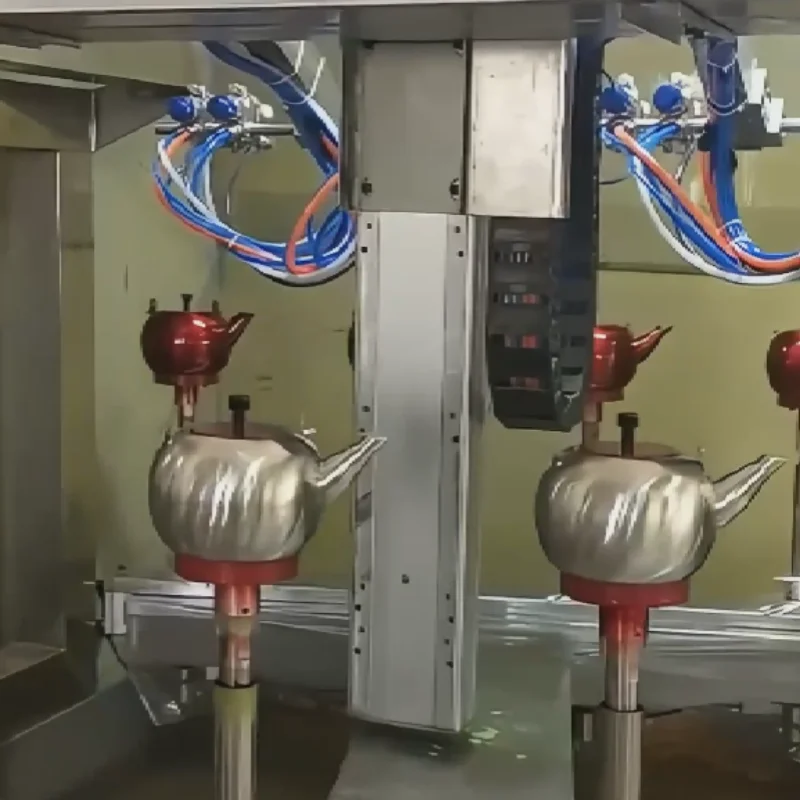

3). Система порошкового напыления

- Основное оборудование: автоматический порошковый распылитель (например, электростатический распылитель), устройство для восстановления порошка, центр подачи порошка.

- Принцип работы: Порошок заряжается отрицательно с помощью электростатического генератора, а обрабатываемая деталь имеет положительный заряд при подключении к заземлению. Порошок адсорбируется на поверхности детали под действием электростатического притяжения; излишки порошка могут быть повторно использованы после фильтрации с помощью системы восстановления, что снижает количество отходов.

- Автоматическое управление: Положение распылителя и параметры распыления (напряжение, ток, подача порошка) могут быть заданы с помощью программирования ПЛК для адаптации к различным формам и размерам деталей.

4). Транспортная система

- Функция: Деталь перемещается между каждым этапом процесса с заданной скоростью для обеспечения непрерывности производства.

- Распространенные формы: подвесная конвейерная цепь (подходит для крупных и нестандартных деталей), наземная конвейерная лента (подходит для плоских деталей), скорость может регулироваться в соответствии с ритмом производства.

5). Система управления

- В качестве ядра используется ПЛК, в сочетании с сенсорным экраном реализуются такие функции, как настройка параметров, мониторинг процессов, сигнализация о неисправностях и т.д. Некоторые высококлассные производственные линии могут быть подключены к системе MES для реализации интеллектуального управления.

2. Рабочий процесс

1). Загрузка: Ручная или робот подвешивает обрабатываемую деталь на подвес цепного конвейера.

2). Предварительная обработка: Деталь последовательно проходит обезжиривание, смывание водой, фосфатирование и другие процессы, автоматически завершая очистку поверхности и предварительную обработку.

3). Сушка: Поступление в печь для удаления влаги и обеспечения сухой поверхности.

4). Порошковое напыление: Деталь поступает в камеру порошкового напыления, автоматическое напылительное устройство распыляет порошок согласно заданной программе, избыточный порошок собирается и перерабатывается повторно.

5). Отверждение: Деталь после напыления поступает в печь отверждения, порошок расплавляется, растекается и затвердевает в покрытие при высокой температуре.

6). Охлаждение: Покрытие закрепляется естественным охлаждением или охлаждением с принудительной подачей воздуха.

7). Выгрузка: Ручная или автоматическая система удаляет готовую продукцию с подвески, чтобы завершить производство.

3. Преимущества

- высокая эффективность: Автоматическое непрерывное производство, часовая производительность одной линии может достигать сотен и тысяч штук, что значительно превышает производительность при ручном напылении.

- Охрана окружающей среды: Порошковые покрытия не содержат растворителей (выбросы ЛОС очень низкие), а избыточный порошок можно перерабатывать, что соответствует международным требованиям по охране окружающей среды.

- Стабильное качество покрытия: Параметры напыления точно контролируются, толщина покрытия равномерна (обычно 50-150 мкм), адгезия, коррозионная стойкость и другие свойства отличные.

- Экономия затрат: Снижение зависимости от рабочей силы, высокая степень использования порошка (до более чем 98%), долгосрочные эксплуатационные расходы ниже, чем при традиционном жидком напылении.

4. Области применения

- автомобильной промышленности: рамы, колеса, бамперы и другие детали.

- Домашняя электротехническая промышленность: холодильник, корпус стиральной машины, наружный блок кондиционера и т.д.

- Строительные материалы: алюминиевые профили, стальные двери и окна, перила и т.д.

- Общая промышленность: ящики для инструментов, корпуса приборов, медицинское оборудование и т.д.

Автоматические линии порошковой окраски стали основным выбором в современной промышленной обработке поверхностей благодаря своей высокой эффективности, экологичности и высокому качеству. Они особенно незаменимы в областях с высокими требованиями к свойствам покрытия и масштабам производства.

Преимущества продукта

1. hanced технологические исследования и возможности разработки

- Основные комплектующие и оборудование разработаны фабрикой: автоматические распылительные пистолеты, первый отечественный 110 кВ высокопроизводительный модуль двойного напряжения высокого напряжения и другие передовые технологии могут повысить эффективность порошкового напыления и эффект покрытия; а также эффективная система восстановления порошка, разработанная для увеличения скорости восстановления порошка до 99%, значительно снижая затраты на порошок.

- Внедрение интеллектуальных технологий: применение ИИ для поддержки процесса распыления, оптимизация параметров распыления с помощью интеллектуальных алгоритмов и реализация автоматизированного и точного распыления. Также может применяться технология интернета вещей, позволяющая устройствам обмениваться данными, что помогает клиентам в реальном времени контролировать и корректировать процесс распыления, повышая тем самым эффективность производства и качество продукции.

- Следите за тенденциями отрасли: обращайте внимание на развитие новых технологий и новых материалов в индустрии порошкового напыления, своевременно внедряйте новые технологии, такие как порошковые покрытия с низкотемпературным отверждением, чтобы удовлетворить потребности клиентов в специальных покрытиях или энергосберегающем производстве.

2. Высокое качество продукции

- Обеспечьте хорошее сцепление покрытия, коррозионную стойкость, износостойкость и т. д. Предоставляемые клиентам изделия с покрытием в области новых источников энергии позволяют покрытию выдерживать испытания солевым туманом более 3 000 часов, что соответствует требованиям к суровым внешним условиям.

- С помощью передового автоматического оборудования и точных систем управления строго контролируйте различные параметры в процессе напыления, уменьшайте колебания качества продукции и обеспечивайте высокое качество каждой партии продукции.

- Сделать поверхность покрытия ровной, гладкой и без цвета, что позволяет удовлетворить высокие требования клиентов к внешнему виду продукта. Для некоторых продуктов, таких как корпуса бытовой техники с высокими требованиями к внешнему виду, можно обеспечить тонкий и красивый эффект покрытия.

3. Высокая производственная мощность

- Рационально спланировать расположение производственной линии и использовать передовые транспортные системы, чтобы уменьшить время передачи деталей между различными процессами и улучшить производственный ритм. В то же время, благодаря автоматической системе управления, достигается бесшовное соединение различных процессов для повышения общей производительности.

- Благодаря способности быстро переключать модели и спецификации продукции, параметры процесса окраски и оборудования можно своевременно корректировать в соответствии с требованиями заказчика, что позволяет удовлетворить как крупносерийное производство, так и мелкосерийные и многономенклатурные заказы.

4. Совершенная система обслуживания

- На раннем этапе, исходя из размера, формы, требований к производительности и специальным технологическим требованиям деталей заказчика, мы бесплатно предоставляем индивидуальное планирование завода и моделирование технологических процессов, а также разрабатываем эксклюзивные решения для покрасочной производственной линии.

- Предоставляем круглосуточное обслуживание клиентов для оперативного решения возникающих в процессе производства проблем. Мы гарантируем «сначала ремонт, затем замена» и бесплатную замену ключевых компонентов в течение гарантийного срока, обеспечивая полную уверенность клиентов.

- Предоставляем клиентам обучение операторов, чтобы ознакомить их с правилами эксплуатации и обслуживания оборудования, повысить эффективность производства и качество продукции. В то же время мы регулярно посещаем клиентов, предоставляя предложения по техническому улучшению и оптимизационным решениям.

5. Строгие меры охраны окружающей среды

- Используйте передовое оборудование для очистки отработанного газа, чтобы выбросы отработанного газа и пыли соответствовали или даже превосходили национальные и местные экологические стандарты. Например, мы первыми запустили оборудование для покраски с низкими выбросами, а выбросы отработанного газа и пыли соответствуют стандартам ЕС, что принесло компании хорошую социальную репутацию.

- Создайте систему циркуляционной очистки сточных вод, чтобы достичь «нулевого сброса сточных вод», снизить затраты на очистку воды, уменьшить расточительство водных ресурсов, соответствовать тенденции экологического развития и сэкономить затраты клиентов.

6. Хорошая репутация в отрасли и богатый опыт реализованных проектов

- Предоставляйте услуги покраски совместно с ведущими компаниями в области новых источников энергии, автокомпонентов, бытовой техники и других отраслях, получите высокое признание клиентов благодаря превосходному качеству продукции и услуг, подтверждение силы на примере реализованных проектов.

- Повысить узнаваемость и влияние компании в отрасли и сформировать положительный имидж бренда путем участия в разработке отраслевых стандартов, получения соответствующих квалификационных сертификатов и участия в отраслевых выставках