Електрофоретично покритие на авиационни части

Авиационните компоненти изискват изключително висока точност на покритието и устойчивост на екстремни среди, които традиционните методи за покритие трудно постигат. Електрофоретичното покритие постига това чрез прецизно контролиране на интензивността на електричното поле, равномерно отлагайки частици бои върху повърхността на миниатюрни компоненти, с допуск на дебелина на покритието под 1 микрон. Водната система е без ЛОС и отговаря на авиационните еко стандартите.

Чрез комбинация от физични и химични реакции, покритието издържа на високи и ниски температурни шокове и високопланинска корозия, и е преминало тестове със солен разпръскване до 1500 часа. Този процес гарантира безопасната работа на авиационното оборудване в екстремни среди и допринася за развитието на авиационната индустрия.

Подробности за продукта

1.процес на покритие

Електрофоретично покритие е процес на покритие, при който се използва приложено електрическо поле, за да се насочи миграцията на пигменти и смолести частици, суспендирани в електрофоретична течност, и да се отложат върху повърхността на обработваното изделие. В сравнение с традиционни методи за покритие чрез пръскане, като боядисване и потапяне, то осигурява по-силна адхезия, по-голяма екологичност и подобрена корозионна устойчивост.

2.принцип

Първо, процесът на електрофоретично покритие включва както физични, така и химични реакции, което води до по-силна адхезия. Освен това, водните електрофоретични течности не съдържат летливи органични съединения (VOCs), а отпадъчните води могат да се рециклират след обработка. Това не само че намалява разходите за предприемаческо предприемане за околната среда, но и намалява разходите за вода и покрития – ефективно убивайки две птици с един камък. Електрофоретичното покритие формира непрекъснат филм, който ефективно изолира вода, кислород и корозивни среди. То може да издържи на тестове със солен пръск за стотици часове, което надминава традиционното разпрашване и предлага още по-голяма корозионна устойчивост.

3.Предимства

Поради високата си ефективност и екологичност, електрофоретичното покритие се използва широко в автомобилната промишленост, битовите електрически уреди, строителните материали, медицинските устройства и други области, като се превръща в много конкурентоспособен избор в индустрията на покрития.

Предварителна обработка (ядро: отстраняване на примеси и активиране на повърхността)

Предварителната обработка директно влияе на адхезията и корозионната устойчивост на електрофоретичното покритие и е критичен етап:

1. Предварително почистване

- Премахнете масло (например машинно масло, антикорозионно масло), ръжда, лютина, прах и други замърсители от повърхността на детайла.

- Методи: Ръчно почистване (за малки детайли), почистване с висок налягане вода, обработки с абразивни частици/пясък (за дебела ръжда или лютина).

2. Обезмасляване

- Използвайте алкални разтвори (например натриева основа, натриев карбонат) или специални обезмасляващи средства чрез потапяне, пръскане или ултразвуково почистване, за да се премахнат напълно маслените замърсители.

- Цел: Да се предотврати влиянието на маслените замърсители върху формирането на фосфатната пленка и адхезията на електрофоретичното покритие.

3. Изплакване с вода

- Изплакнете остатъчните обезмасляващи вещества от повърхността на детайла с течаща вода, за да се предотврати въздействието на киселинни и алкални остатъци върху последователните процеси.

- Обикновено се извършва в един или два етапа, за да се осигури липса на остатъчни обезмасляващи вещества.

4. Премахване на ръжда (за връзани работни парчета)

- Намачкайте или напръскайте с киселинен разтвор (като солна киселина или сярна киселина), за да се разтвори ръждата.

- Контролирайте времето, за да избегнете излишен корозия на основата на работното парче.

5. Обработка на повърхността

- Обработете повърхността на работното парче със слаба киселина или колоиден разтвор (като сол от титан), за да направите последващата фосфатна пленка по-финa и по-еднородна.

- Предимно за стоманени части, тази обработка подобрява качеството на фосфатното покритие.

6. Фосфатиране

- Потопете работното парче във фосфатиращ разтвор (съдържащ фосфати като цинк, манган и желязо), като се формира равномерна фосфатна пленка (обикновено с дебелина 1-5 μm) върху повърхността.

- Функция: Подобрява адхезията между работното парче и електрофоретичното покритие и увеличава устойчивостта на корозия.

7. Изплакване с чиста вода

- Изплакнете с деионизирана или пречистена вода, за да се отстранят остатъчни фосфатни агенти и примеси, предотвратявайки влияние върху стабилността на електрофорезния разтвор.

- Обикновено се изпълняват два до три слоя, като последният слой гарантира, че повърхностната проводимост на детайла е ≤50μS/cm.

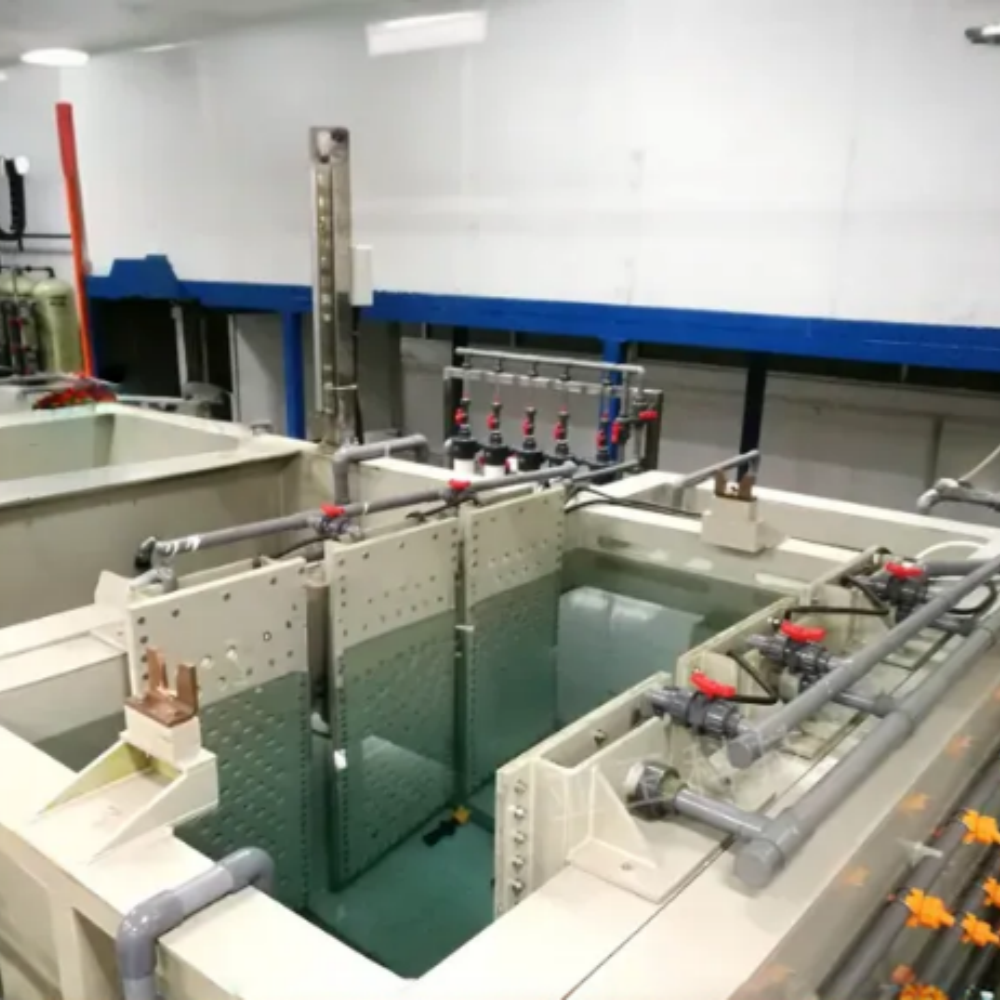

II. Електрофорезно покритие (Основа: Нанасяне на покритие под електрическо поле)

1. Поставяне на детайла

- След предварителна обработка, окачете детайла на специален закачалка, за да се осигури добра проводимост, и го потопете в електрофорезна вана (която съдържа воден разтвор на електрофорезно боядисващо вещество със смола, пигмент, добавки и др., с регулирано pH и съдържание на твърди вещества).

2. Електрофореза

- Свържете детайла към електрод (детайла действа като катод при катодна електрофореза и като анод при анодна електрофореза), а ваната или специална пластина към противоположния електрод. Подайте постоянен ток (обикновено 50-300V).

- Под действието на електрическото поле, заредените частици от боя в електрофоретичната вана се придвижват към обработваното парче. След достигане на повърхността, зарядът се неутрализира и се отлага, формирайки влажна пленка.

- Контролни параметри: напрежение, време на електрофореза (обикновено 1–5 минути) и температура на боите във ваната (20–30°C), за да се осигури равномерна дебелина на пленката (обикновено 10–30 μm). 3. Премахване на обработваното парче

- След като токът е изключен, обработваното парче се отстранява от резервоара за електрофоретично покритие. Върху повърхността остава некаутяна влажна покритие и остатъчна боя.

III. Последваща обработка (Основна: Втвърдяване на покритието и подобряване на експлоатационните характеристики)

1. Измиване с ултрафилтрация (UF Измиване)

- Повърхността на обработваното парче се изплаква с течност за електрофоретично покритие (безпримесна и с ниска концентрация на разтворени вещества), филтрирана чрез ултрафилтрационно устройство. Това измиване възстановява остатъчната боя (увеличавайки използването на покритието) и намалява натоварването на последващите измивания с дестилирана вода.

- Обикновено се използват един или два слоя, за да се отстранят повечето от олющеното боя.

2. Измиване с чиста вода

- Изплакнете с деионизирана вода, за да напълно се отстранят остатъчната боя и сол от повърхността на детайла, предотвратявайки дефекти като кратери и иглички след изсъхването.

3. Съсирване и изсъхване

- Детайлът се поставя в сушилня и се запича при висока температура (обикновено 160-180°C за катодно електрофоретично покритие, малко по-ниска за анодно електрофоретично покритие) за 20-30 минути.

- Влагата в мокрото покритие се изпарява, а смолата претърпява реакция на напречно свързване (химична реакция), образувайки плътно, твърдо, изсъхнало покритие.

4. Охлаждане и инспекция

- След като напусне пещта, детайлът се охлажда естествено или принудително. След това се проверява дебелината на покритието, адхезията и визията (за иглички, въздушни джобове, провисвания и др.). Само качествени части преминават към следващата стъпка (като монтиране или нанасяне на горен слой).

Целият процес е високо автоматизиран (напр. параметри на ваната, температура и време), като всяка стъпка е безпроблемно интегрирана, което в крайна сметка осигурява ефективни и висококачествени резултати при нанасянето на покритието. Този процес се използва широко в автомобилната, битовата и металната индустрия.

Електрофоретично покритие е процес на нанасяне на покритие, при който се използва приложено електрическо поле, за да предизвиква мигрирането и отлагането на частици от пигмент и смола, суспендирани в електрофоретична течност, върху повърхността на обработваното парче. В сравнение с традиционни методи за нанасяне на покрития (като например пръскане и потапяне), този метод предлага следните значителни предимства:

1. Отлична равномерност на покритието и адхезия

Висока еднаквост: По време на процеса на електрофоретично покритие, електричното поле позволява на частиците от боя да проникнат в сложни структурни особености като пукнатини, жлебове и сляпо отворени отвори на детайла, осигурявайки пълно, непрекъснато покритие. Това избягва проблемите с непокрити ъгли и неравномерна дебелина на покритието, свързани с традиционното напръскване, което го прави особено подходящо за детайли със сложна форма (като автомобилни части и фурнитура).

-Силна адхезия: Покритието се прилепя плътно към повърхността на детайла, като показателите за адхезия (като теста с кръстовидни порези) далеч надвишават тези на традиционните покрития. По-малко податливо на олющване и отлепване, което значително подобрява корозионната устойчивост и експлоатационния живот на детайла.

2. Висока степен на усвояване на боята и екологичност

Над 95% използване: Боядисващите частици в електрофорезния разтвор се отлагат по целен начин чрез електрическо поле, а неизползваната боя може да се рециклира, което практически изключва отпадъци. Традиционното разпръскване на боя, напротив, постига използване на боя само между 30% и 50%, като значително количество боя се изпуска с отпадъчния въздух или замърсените води.

Значителни екологични предимства: По време на процеса на електрофорезно покритие изпарението на разтворители е изключително ниско (водните електрофорезни разтвори не съдържат летливи органични съединения (VOC)), което намалява замърсяването на въздуха. Отпадъчните води могат да се рециклират след обработка, което отговаря на екологичните разпоредби и намалява разходите за екологично третиране на предприятията.

3. Висока производителност, подходяща за големи серии

Висока степен на автоматизация: Електрофорезата позволява напълно автоматизирани производствени линии, които изискват минимално човешко участие през целия процес – от предварителната обработка на детайлите, електрофореза, почистване до сушене. Процесът е стабилен и ефективен.

Бърза скорост на нанасяне: Единични партиди се покриват бързо (обикновено за няколко до десетина минути), а непрекъснатото производство е възможно, което го прави подходящо за покриване на големи количества детайли и значително увеличава производствените възможности на бизнеса.

4. Комплексни характеристики на покритието, изключителна защита

Изключителна устойчивост към корозия: Електрофорезните покрития (особено катодните електрофорезни покрития) формират непрекъснат филм, който ефективно изолира вода, кислород и корозионни среди. Могат да издържат на тестове със солен пръскане в продължение на стотици часове (например покритията от електрофореза върху телата на автомобили често надвишават 1000 часа в тестовете със солен пръскане), което далеч надминава традиционните разпръсквани покрития.

Отлични физични и химични свойства: Покритието е твърдо, устойчиво на удар и износване, с отлична устойчивост на атмосферни условия и декоративни свойства. Може да се използва директно като грунд или в комбинация с горно покритие, за да се подобри общият ефект на покритието.

5. Контролируеми разходи, висок общ ефект

Ниски дългосрочни разходи: Въпреки че оборудването за електрофореза изисква висок първоначален инвестиционен ресурс, неговият висок процент на използване на боя, ниско енергопотребление (в сравнение с традиционното високотемпературно сушене) и намалени разходи за труд правят общите разходи значително по-ниски в сравнение с традиционните покрития на дълъг термин.

Отлична стабилност на качеството: Процесът на електрофореза се контролира прецизно чрез параметри (като напрежение, температура и време), което води до минимални отклонения в качеството на покритието. Това намалява бракуваните продукти, причинени от човешки грешки, и намалява разходите за преработка.

Обобщавайки, електрофоретичното покритие се използва широко в областите на автомобилите, битовите електрически уреди, строителните материали, медицинските устройства и др., поради високата си ефективност, еко-защита и високо качество, превръщайки се в процесен избор с висока конкурентоспособност в индустрията на покрития.